基于鐵礦物還原的拜耳法赤泥熟料燒結

李小斌,劉楠,齊天貴, 2,王一霖,劉桂華,周秋生,彭志宏

?

基于鐵礦物還原的拜耳法赤泥熟料燒結

李小斌1,劉楠1,齊天貴1, 2,王一霖1,劉桂華1,周秋生1,彭志宏1

(1. 中南大學冶金與環境學院,湖南長沙,410083;2. 中南大學粉末冶金研究院,湖南長沙,410083)

利用鐵化合物在熟料燒結過程中可被煤粉還原為單質鐵的特性,實驗研究赤泥爐料在還原燒結條件下的反應行為和性質。研究結果表明:在還原燒結條件下,赤泥熟料的熔化溫度大于1 250 ℃,且燒結爐料的鐵鋁比(即Fe2O3與Al2O3的物質的量比(Fe2O3)/(Al2O3-))對熟料的熔化溫度和熟料中氧化鋁的溶出率無顯著影響,高鐵赤泥熟料的燒結溫度和燒結溫度范圍顯著提高;還原燒結赤泥熟料中氧化鋁和氧化鈉的溶出率隨燒結溫度的升高而升高,而與爐料配煤質量分數和鈣硅比之間存在極值性關系,適當提高爐料的堿比有利于提高熟料中Al2O3的溶出率;赤泥熟料還原燒結的適宜條件是:溫度為1 200~1 250 ℃,爐料堿鋁比R≈1.10,鈣硅比R=1.6~1.7,配煤質量分數c≈6%。在該還原燒結條件下,鐵鋁比(Fe2O3)/(Al2O3-)為0.3的赤泥熟料中Al2O3的溶出率可達91%~93%,Na2O的溶出率大于92%。

拜耳法赤泥;熟料燒結;鐵礦物;還原

隨著我國氧化鋁工業的快速發展,鋁土礦消耗量大且增長迅猛,國內優質鋁土礦資源已日漸枯竭,經濟高效地利用我國大量存在的高鐵高硅中低品位鋁土礦對我國氧化鋁工業的安全可持續發展具有重要意義[1]。串聯法處理鋁土礦生產氧化鋁工藝,綜合了拜耳法工藝簡單、能耗低和燒結法鋁回收率高、堿耗低的優點,被認為是處理中低品位高硅鋁土礦較經濟合理的方法[2?3]。但是,在串聯法工藝中,燒結法僅處理拜耳法赤泥,而拜耳法赤泥熟料的燒結至今仍存在技術難題,其主要表現為:因赤泥爐料具有硅、鐵含量(質量分數)高而鋁含量低的特點,赤泥熟料燒結塊中鋁酸鈉含量低而鐵酸鈉和鐵酸鈣含量高,傾向于形成低熔點共晶體,熟料的熔化溫度較低,導致高鐵赤泥熟料的燒結溫度范圍窄,造成熟料燒結過程操作困難[4?5];由于赤泥熟料的組成不在傳統熟料體系的Na2O·Al2O3Na2O·Fe2O3-2CaO·SiO2系三組分特性的區域內,爐料組分利于形成含鋁和堿的不溶三元化合物,導致熟料中氧化鋁和堿的溶出率低[5?6]。赤泥燒結爐料鐵鋁比高及鐵化合物易形成低熔點物質是造成赤泥熟料燒結難的主要原因。為解決高鐵赤泥熟料燒結難的問題,Мальц等[5, 7?8]基于高鐵赤泥熟料中鐵酸鈉、鐵酸鈣的含量和質量比變化對熟料熔化溫度的影響規律,提出了將爐料中部分氧化鐵配鈣形成不同堿度的鐵酸鈣以改善熟料燒結溫度范圍和熟料溶出性能的高鐵赤泥熟料燒結方案。但是,由于鐵酸鈣本身是形成低熔點共晶體的主要物相[9?11],僅靠調整鐵酸鈣的含量或質量比對爐料燒結溫度范圍的調節作用有限,使該方案難以用于鐵含量較高的赤泥熟料的燒結過程。Мальц等[5, 12]提出了向爐料中加煤使氧化鐵還原的高鐵赤泥熟料燒結方案,并對燒結溫度為950~1150 ℃時,將赤泥熟料中部分鐵化合物還原為Fe3O4的燒結過程進行了實驗研究,證明了應用該方案可以提高赤泥熟料中氧化鋁和堿的溶出率。實際上,在赤泥熟料燒結的高溫條件下,鐵的氧化物被煤還原的平衡物相是金屬鐵[13]。本文作者在前期的研究[12, 14]中發現,在還原燒結條件下,不僅赤泥燒結爐料中的氧化鐵容易被煤還原為金屬鐵,爐料中的鐵酸鈉和鐵酸鈣也可以被煤粉快速還原成金屬鐵。金屬鐵的熔點遠高于熟料的燒結溫度,且其在中性或還原氣氛下并不與赤泥爐料中其他組分反應或形成固溶體,若將高鐵赤泥爐料中反應活性高的鐵化合物配煤還原轉化為金屬鐵,將有望解決傳統高鐵赤泥熟料燒結過程存在的技術難題。為此,本文作者對高鐵赤泥爐料配煤的熟料還原燒結方法進行研究。

1 實驗原料與方法

1.1 實驗原料

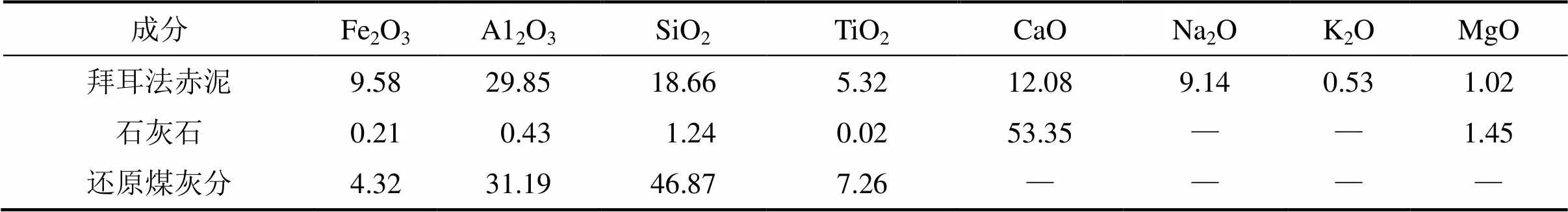

實驗用拜耳法赤泥和石灰石均來自河南某氧化鋁廠,其化學成分(質量分數)如表1所示,實驗過程燒結爐料的鐵鋁比(即Fe2O3與Al2O3的物質的量比(Fe2O3)/(Al2O3-))通過向拜耳法赤泥中按比例配入分析純氧化鐵制得。高鐵赤泥還原燒結過程所用還原劑為煤粉,還原煤粉的固定碳質量分數為73.35%,灰分為19.07%,其灰分的化學成分如表1所示。熟料燒結過程所用碳酸鈉為工業級純堿,其碳酸鈉質量分數為99.18%。

表1實驗原料的化學成分(質量分數)

熟料溶出所用鋁酸鈉調整液,由工業級氫氧化鋁和工業級氫氧化鈉配制的高質量濃度鋁酸鈉溶液加水稀釋配制而成。

1.2 實驗方法

1.2.1 赤泥熟料燒結

在還原燒結條件下,赤泥爐料中的氧化鐵被還原而不需要配堿或配鈣,其爐料配方與傳統燒結法配方不同。其配料原則為:爐料中堿的配量滿足使爐料中Al2O3形成鋁酸鈉,鈣的配量滿足使爐料中SiO2和TiO2分別形成硅酸鈣和鈦酸鈣。為區別于傳統的配料方法,還原燒結爐料配方按以下方式表示。堿鋁比R=[(Na2O)+(K2O)]/(Al2O3),鈣硅比R=[(CaO)?(TiO2)]/(SiO2),配煤質量分數c=(煤粉)/(生料)×100%。其中:為爐料中各組分的物質的量,mol;為各組分的質量,kg。

熟料燒結過程為:按照預定的爐料配方,分別稱取磨細至粒度小于74 μm(過孔徑為75 μm篩)的拜耳法赤泥、石灰石粉、碳酸鈉和煤粉,放入混料瓶中,并在對輥式多功能礦物混料機(長沙索拓科學儀器設備有限公司)上將其混合均勻;稱取混勻后的生料放入剛玉坩堝內,蓋上坩堝蓋,先置于800 ℃的馬弗爐(SX2?5?12 型,長沙中華電爐廠)中預燒20 min,再轉移到已預熱至燒結溫度的高溫箱式電阻爐(SX?6?16 型,長沙科鑫爐業有限公司)內燒結一定時間,然后將熟料先轉移至800 ℃的馬弗爐內放置15 min后,取出自然冷卻至室溫。冷卻后將熟料磨細、混勻并置于磨口瓶中備用。

1.2.2 熟料溶出

在實驗過程中,采用工業溶出條件下熟料中有用組分的溶出率考察熟料的質量,其熟料的工業溶出條件和方法為:移取100 mL調整液(苛性堿Na2Ok質量濃度為59.85 g/L,苛性分子比k為1.32,碳酸鈉Na2CO3質量濃度為3.97 g/L)加入到低壓反應群釜的鋼彈(容積150 mL)中,然后稱取磨細至0.3 mm(過孔徑為0.25 mm篩)的熟料25 g,加入到鋼彈中,再加入2個直徑為15 mm的鋼球以加強攪拌,將鋼彈加蓋擰緊密封后放入低壓反應群釜中,于80 ℃下溶出30 min。溶出漿液真空抽濾,濾餅用熱水(約90 ℃)洗滌,濾液及洗液移至1 L的容量瓶中定容后,采用容量法分析溶出液的成分,將洗滌后的濾餅(即燒結法赤泥),在(100±5) ℃的烘箱中烘干后,采用容量法分析其化學成分。根據容量法分析得到的熟料和赤泥的化學成分,計算氧化鋁和氧化鈉的溶出率。

2 結果與討論

2.1 赤泥還原燒結過程熟料的燒結溫度范圍

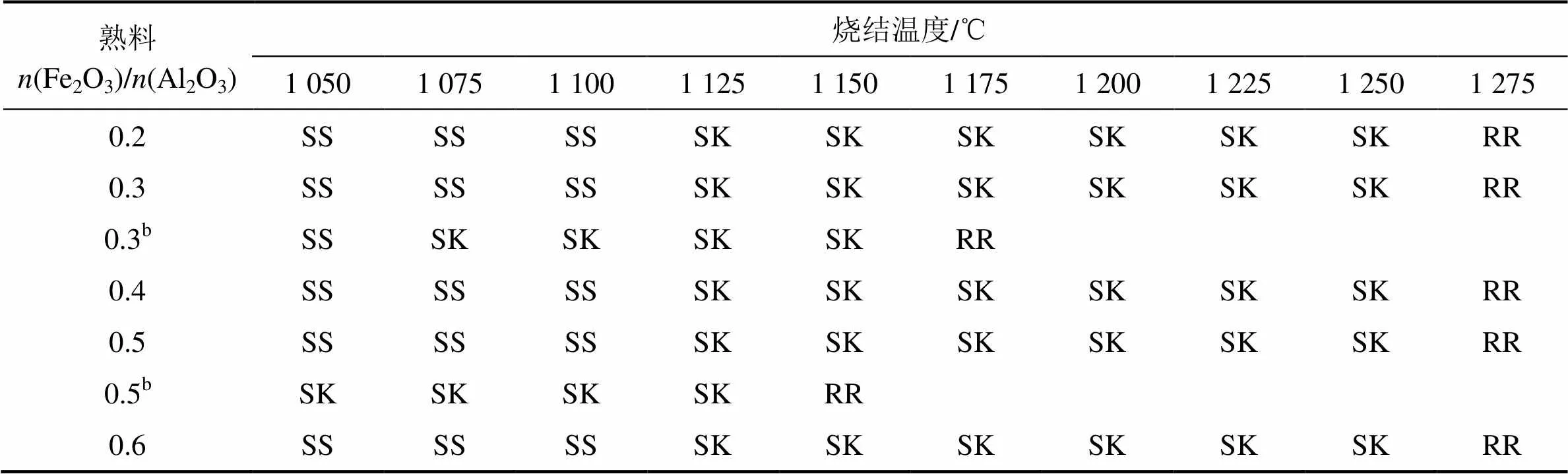

熟料的燒結溫度范圍是由燒結過程中爐料的熔化溫度(3)和爐料開始收縮的溫度(1)的差值確定的,但實際上不同爐料開始收縮溫度的變化并不顯著,熟料的燒結溫度范圍主要取決于爐料的熔化溫度。在還原燒結條件下,燒結爐料中鐵化合物的反應與傳統熟料燒結過程的反應不同。為了明確赤泥爐料配煤還原燒結條件下熟料燒結溫度范圍的變化,實驗考察不同(Fe2O3)/(Al2O3-)爐料在不同燒結溫度下爐料的收縮及熔化情況,結果如表2所示。其中,還原燒結所用爐料配方為:R=1.00,R=1.7,還原煤粉與爐料中氧化鐵的質量比(煤粉)/(Fe2O3)=0.6。

表2 不同燒結條件下赤泥熟料的熔化溫度

注:SS為熟料無顯著收縮、松散;SK為熟料體積收縮,呈燒結塊;RR為熔融或大量液相;上標“b”表示為傳統赤泥爐料。

從表2可以看出:在赤泥熟料配煤還原的燒結條件下,爐料的熔化溫度均大于1 250 ℃,與傳統的赤泥爐料(鐵配堿和鈣)燒結相比,其熔化溫度提高100℃以上。這表明在燒結爐料配煤的還原燒結條件下,高鐵赤泥爐料可以采用較高的燒結溫度,且其燒結溫度范圍顯著變寬。赤泥還原燒結熟料的熔化溫度并不隨爐料(Fe2O3)/(Al2O3-)的增加而發生顯著變化,這明顯不同于傳統赤泥熟料燒結方法中熟料熔化溫度隨爐料(Fe2O3)/(Al2O3-)增加而迅速降低的特點,說明赤泥熟料還原溫度及熟料的燒結溫度范圍不受赤泥熟料(Fe2O3)/(Al2O3-)的限制,還原燒結方法適合高鐵含量的赤泥熟料的燒結。還原燒結爐料出現上述不同于傳統赤泥燒結爐料特點的原因可歸結為:在足夠的還原氣氛下,高鐵赤泥爐料中的氧化鐵、鐵酸鈉、鐵酸鈣等都可被還原為金屬鐵,而金屬鐵的熔點遠高于赤泥熟料的燒結溫度,且金屬鐵在中性和還原性氣氛下對于赤泥熟料組分是惰性的,避免了熟料中低熔點鐵鹽及其共晶體的形成。

2.2 配煤質量分數對高鐵赤泥熟料燒結的影響

研究[15?16]表明:在赤泥熟料燒結過程中,爐料中未與堿或者鈣結合的游離Fe2O3可與2CaO·SiO2和3CaO·2SiO2反應生成CaO·Fe2O3,并使上述含鈣高的硅酸鈣轉化為不穩定的CaO·SiO2,而CaO·Fe2O3和CaO·SiO2不僅熔點低而且容易與熟料中的鋁酸鈉進一步反應生成含鋁和堿的三元不溶化合物,從而引起燒結爐料中液相量增加和熟料中鋁和堿溶出率降低。為避免還原燒結爐料中游離Fe2O3的不利影響,在還原燒結過程中需添加適當的還原煤粉量以保證足夠的還原氣氛。為確定高鐵赤泥熟料燒結過程中適當的配煤質量分數,實驗考察燒結爐料中液相量及熟料溶出性能隨配煤質量分數的變化。

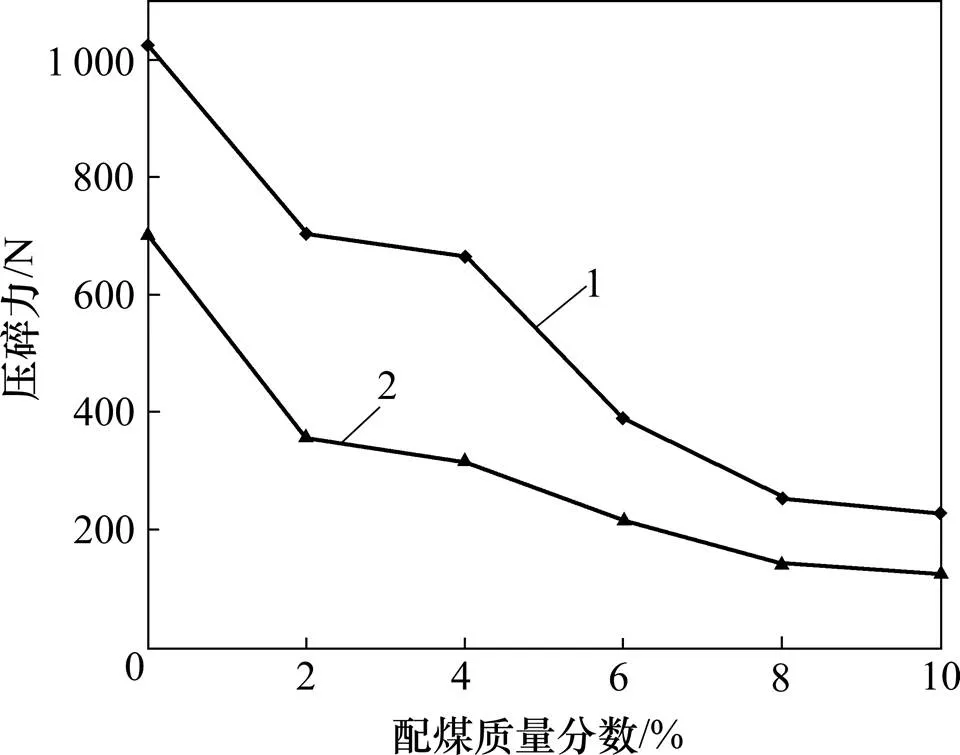

燒結爐料中的液相量可通過測定燒成熟料塊的壓碎強度來判斷[5],其實驗過程為:將配煤質量分數不同的生料噴水制成直徑約為10 mm的球團物料,球團經烘干后按照實驗方法中所述的熟料燒結過程將其燒制成熟料球團,然后用球團礦抗壓強度試驗機多次測定熟料球團的壓碎力并取平均值以代表其壓碎強度,實驗結果如圖1所示。其中,爐料的堿鋁比和鈣硅比分別為:R=1.10和R=1.7。

溫度/℃:1—1 200;2—1 150

從圖1可以看出:當燒結爐料中配入還原煤粉時,熟料球團的壓碎強度隨配煤質量分數的升高而降低,說明采用還原燒結可以顯著降低赤泥爐料中的液相量,且還原性氣氛越強,爐料中的液相量越少。爐料中液相量與熟料燒結溫度及燒結溫度范圍關系密切,因此可以認為:在高鐵赤泥熟料燒結過程中,爐料中的液相量及熟料的燒結溫度范圍可通過爐料中還原煤粉的配入量來調節和控制。

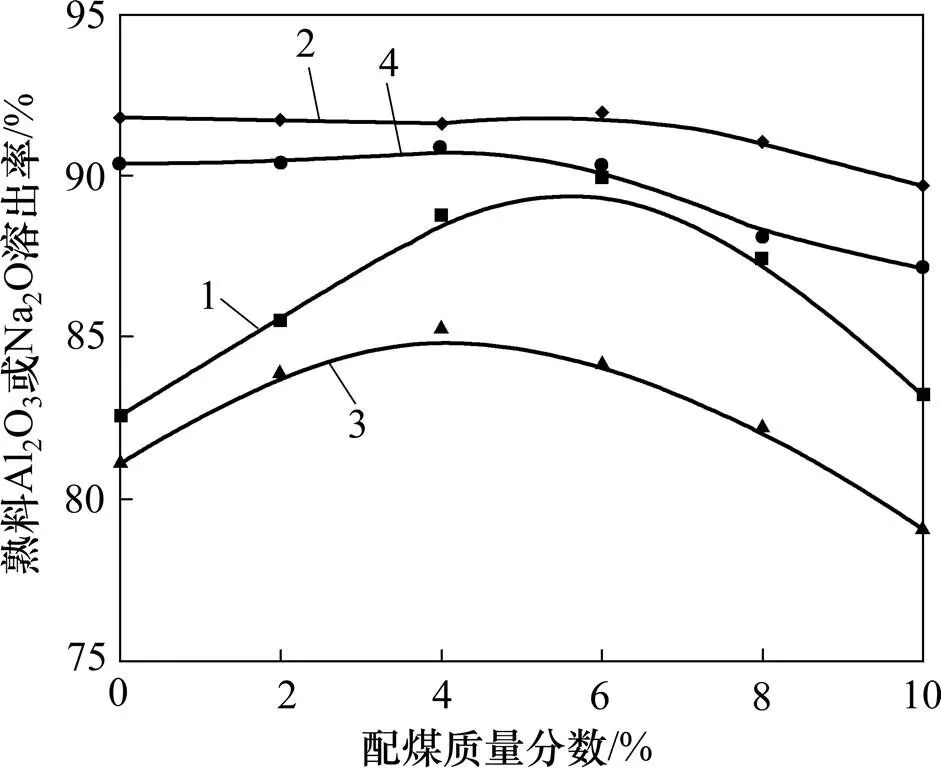

圖2所示為不同還原燒結溫度下赤泥熟料(R=1.10,R=1.7和(Fe2O3)/(Al2O3-)=0.3)中Al2O3和Na2O的溶出率隨爐料配煤質量分數的變化規律。從圖2可以看出:在還原燒結條件下,熟料中Al2O3的溶出率隨配煤質量分數的升高呈現先升高后降低的規律;當燒結溫度為1 200 ℃,配煤質量分數為6%左右時Al2O3溶出率達到極大值;熟料中Na2O的溶出率在配煤質量分數c≤4%的范圍內變化不明顯,而當配煤質量分數過高(c≥8%)時,Na2O的溶出率有顯著降低的趨勢。熟料中Al2O3和Na2O溶出率出現這種變化規律可能是由還原燒結爐料中液相量及含鐵組分反應的變化引起的:當還原燒結爐料中配煤質量分數較低時,爐料中部分氧化鐵被還原,減少了爐料中鐵酸鈉和鐵酸鈣的量,降低了爐料中形成三元不溶化合物的概率和液相量,使熟料中鋁和堿溶出率升高;當燒結爐料中配煤質量分數過高(c≥8%)時,爐料中包括鐵酸鈉在內的絕大部分含鐵組分被快速還原為金屬鐵,這使得爐料中不僅缺乏促進燒結反應傳質和傳熱的足夠液相量,而且缺少對鋁酸鈉形成動力學具有促進作用的鐵酸鈉[14, 17],從而造成氧化鋁溶出率降低。另外,配煤質量分數高的還原燒結條件,有利于使熟料中堿和氧化鋁等形成不溶性化合物Na2O·11(Al,Fe)2O3,也可引起熟料中氧化鋁和堿溶出率降低。

1—Al2O3溶出率,1 200℃;2—Na2O溶出率,1 200℃;3—Al2O3溶出率,1 150℃;4—Na2O溶出率,1 150℃

2.3 鈣硅比和堿鋁比對高鐵赤泥熟料還原燒結的影響

鈣比和堿比是氧化鋁熟料燒結過程中生料配制的主要指標,實驗考察鋁硅比((Al2O3)/(SiO2))為1.6和(Fe2O3)/(Al2O3-)為0.3的高鐵赤泥在采用不同鈣硅比和堿鋁比配方進行還原燒結時熟料的溶出性能,其結果如圖3和表3所示。

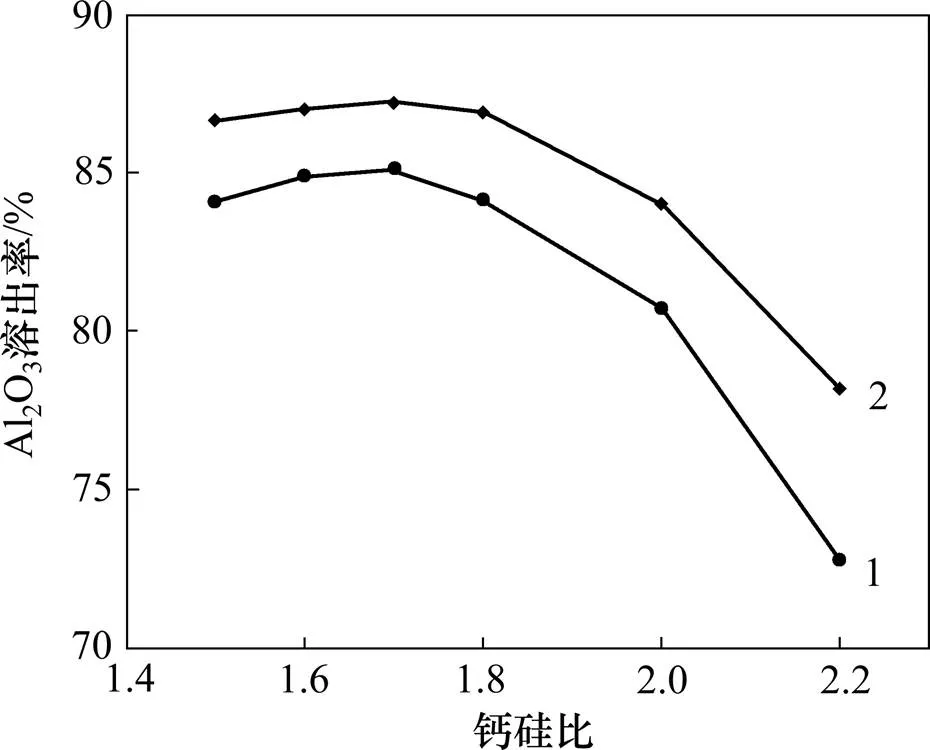

圖3所示為在堿鋁比R為1.00、配煤質量分數c為6%的條件下,不同燒結溫度下高鐵赤泥熟料中Al2O3的工業溶出率(工溶)隨爐料鈣硅比(R)的變化規律。從圖3可以看出:當R為1.5~1.8時,熟料中Al2O3的工業溶出率較高,且隨著R的增加略微升高;當R≥1.8時,Al2O3的溶出率隨R的增加而迅速降低。這表明在還原燒結條件下,高鐵赤泥熟料宜采用低鈣比爐料燒結,熟料R取1.5~1.7為適宜。在該還原燒結條件下,由于爐料中鐵不配鈣且鈣硅比低,爐料的配鈣量遠低于傳統的高鐵赤泥爐料,可顯著降低燒結過程的物料流量和赤泥量。

溫度/℃:1—1 200;2—1 250

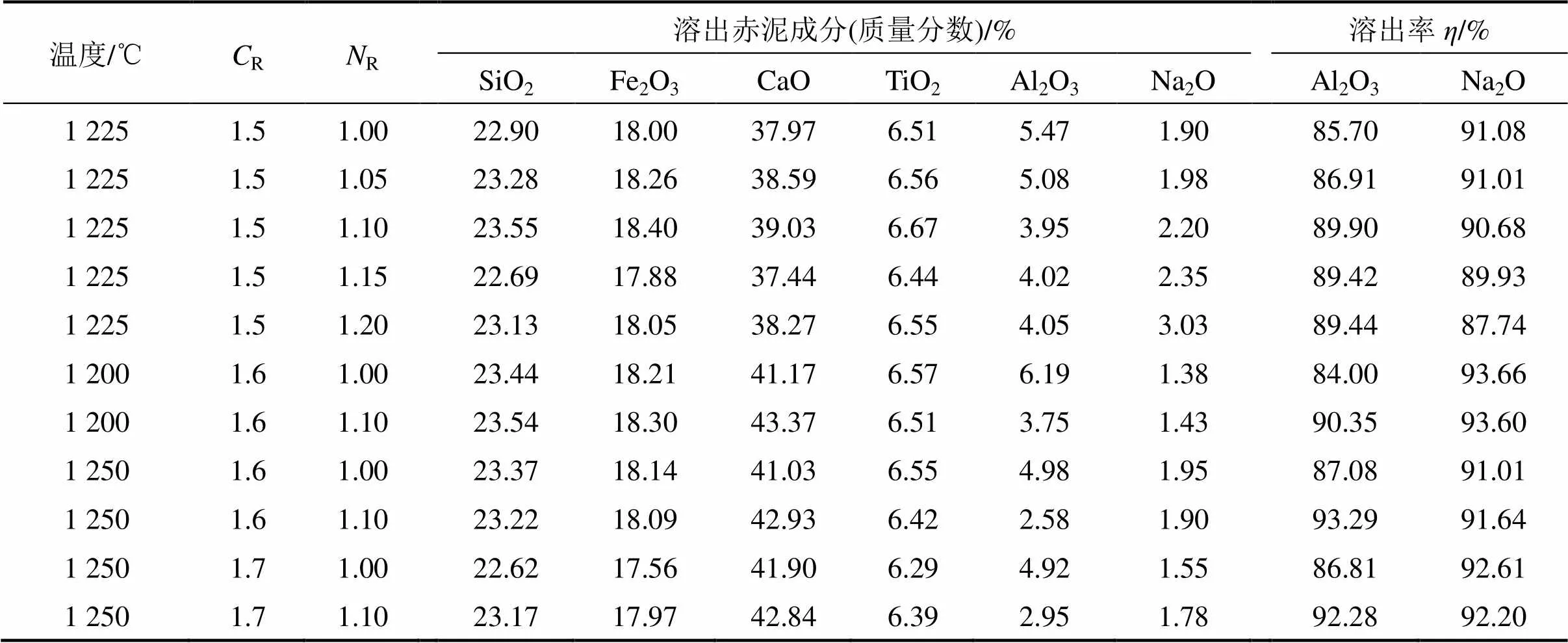

表3中所示為堿鋁比R對高鐵赤泥還原燒結熟料溶出性的影響。從表3可知:在溫度為1 225 ℃,鈣硅比R為1.5和c為6%的還原燒結條件下,燒結熟料中Al2O3的溶出率隨配堿量的升高而升高,Na2O的溶出率隨堿配量的升高而降低;當R≥1.10時,熟料中Al2O3的溶出率的變化不大,而Na2O溶出率顯著降低。這可能與高堿配方條件下,過量的堿與硅酸鈣反應形成不溶性的三元化合物硅酸鈉鈣(Na2O·CaO·SiO2)有關[6]。對比不同燒結條件下R= 1.00和NR=1.10的熟料中Al2O3和Na2O的溶出率,結果表明:NR為1.10的熟料中Al2O3的溶出率顯著高于R為1.0時熟料的Al-2O3溶出率,而Na2O的溶出率無顯著差別。綜合表3所示的實驗結果可知:高鐵赤泥還原燒結熟料的堿鋁比R控制在1.10左右為宜。

表3 堿鋁比(NR)對高鐵赤泥熟料還原燒結的影響

2.4 溫度對高鐵赤泥熟料還原燒結的影響

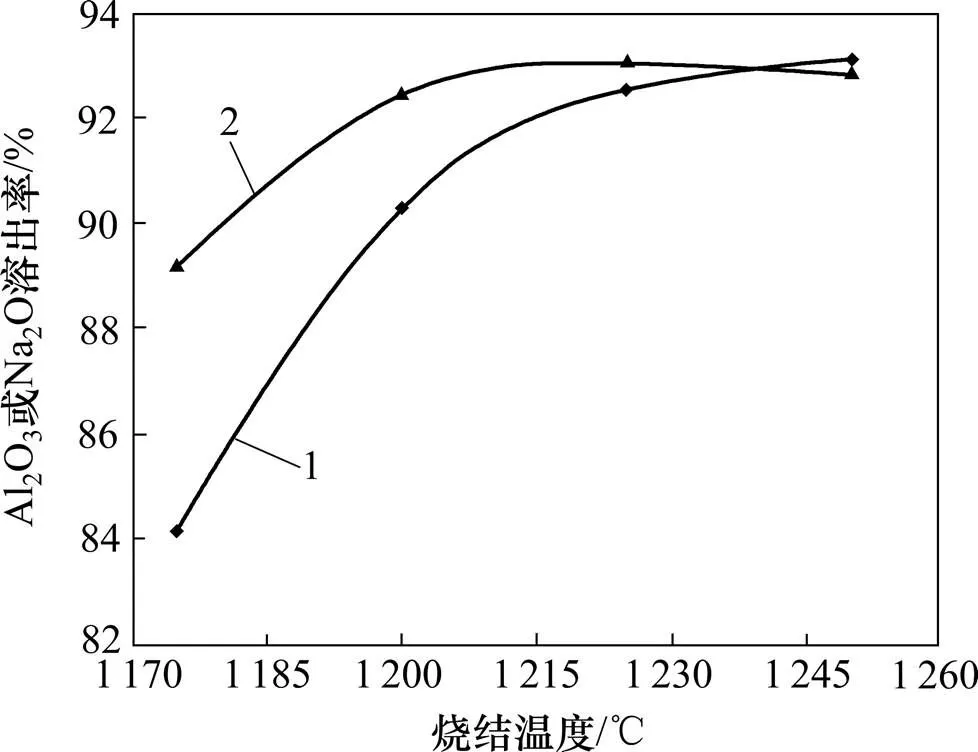

高鐵赤泥爐料配煤的還原燒結方法,使赤泥熟料燒結可以在較廣泛的高溫條件下進行。實驗考查(Al2O3)/(SiO2)為1.6和(Fe2O3)/(Al2O3-)為0.3的高鐵拜耳法赤泥,在爐料配方為R=1.10,R=1.6和c=6%條件下還原,燒結溫度對燒結熟料中Al2O3和Na2O溶出率的影響,其結果如圖4所示。

從圖4可知:在還原燒結條件下,赤泥熟料中Al2O3和Na2O的溶出率(工溶)隨著還原燒結溫度的升高而升高,當熟料還原燒結溫度≥1 200 ℃時,熟料中Al2O3和Na2O的溶出率分別大于90%和92%;當燒結溫度為1 250 ℃時,熟料中Al2O3的溶出率可達93%以上。這表明提高還原燒結的溫度,有利于提高赤泥熟料中Al2O3和Na2O的回收率,而高鐵赤泥熟料燒結爐料中配煤使氧化鐵及低熔點鐵鹽還原為金屬鐵,顯著提高了燒結爐料的熔化溫度,為赤泥熟料的高溫燒結提供了可能,也為提高赤泥熟料中鋁和堿的回收率提供了基礎。傳統的將赤泥中部分氧化鐵配堿和鈣形成鐵酸鈉和鐵酸鈣的赤泥熟料燒結過程中,因爐料的熔化溫度低,其熟料燒結溫度一般不高于1 200 ℃,赤泥熟料中Al2O3的溶出率(工溶)一般在80%~85%之間,遠低于高溫條件下還原燒結熟料Al2O3的溶出率,因此,就赤泥中有用組分的回收而言,采用爐料配煤還原的熟料燒結方法處理高鐵赤泥具有顯著的優勢。

1—Al2O3溶出率;2—Na2O溶出率

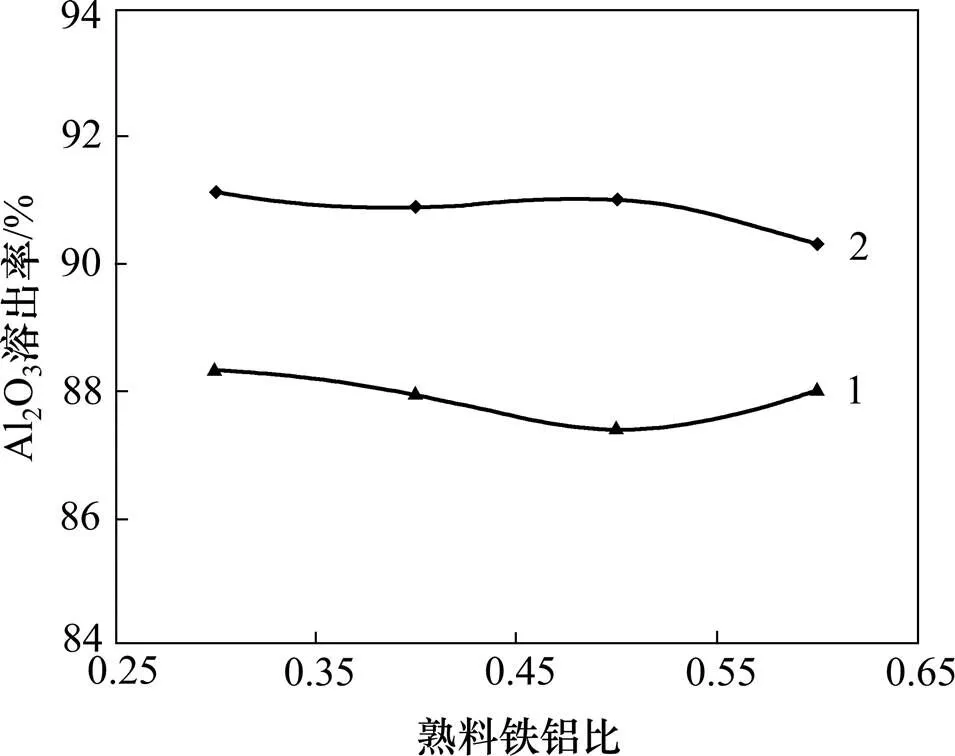

在傳統的赤泥熟料燒結過程中,爐料中的液相量以及熟料的熔化溫度嚴重依賴于赤泥爐料的(Fe2O3)/(Al2O3),當赤泥爐料(Fe2O3)/(Al2O3-)升高到一定范圍后,赤泥熟料中Al2O3和Na2O的溶出率急劇降低[5, 18]。為明確還原燒結條件下高鐵赤泥的(Fe2O3)/(Al2O3-)對赤泥熟料中有用組分的影響規律,實驗研究不同還原燒結溫度下高鐵赤泥熟料中Al2O3的溶出率與爐料(Fe2O3)/(Al2O3-)的關系,其結果如圖5所示。實驗過程中,還原燒結爐料的配方為:R=1.10,R=1.6;還原煤粉與爐料中氧化鐵的質量比(煤)/(Fe2O3)=0.6。

溫度/℃:1—1 200;2—1 250

從圖5可以看出:在1 200~1 250 ℃的高鐵赤泥熟料還原燒結條件下,當高鐵赤泥熟料(Fe2O3)/(Al2O3-)在0.3~0.6范圍內變化時,熟料中Al2O3的溶出率在同一燒結溫度下無顯著變化,這說明在足夠的還原氣氛下,赤泥的(Fe2O3)/(Al2O3-)對高鐵赤泥熟料的燒結過程無顯著影響,這使赤泥熟料還原燒結方法在處理鐵含量較高的赤泥爐料時具有顯著優勢。

3 結論

1) 在赤泥爐料配煤還原燒結條件下,熟料的熔化溫度大于1 250 ℃,且不受爐料(Fe2O3)/(Al2O3-)的影響,使高鐵赤泥熟料可以采用較高的燒結溫度 (>1 200 ℃),并顯著拓寬了熟料的燒結溫度范圍。

2) 赤泥還原燒結熟料中的液相量隨爐料配煤質量分數的增加而降低。熟料中氧化鋁的溶出率與配煤質量分數之間存在極值性關系,赤泥爐料的鐵鋁比(Fe2O3)/(Al2O3)對還原燒結熟料中氧化鋁的溶出性能無顯著影響。

3) 高鐵赤泥熟料還原燒結適宜的爐料配方和燒結條件如下:堿鋁比R≈1.10,鈣硅比R=1.6~1.7,配煤質量分數c≈6%,燒結溫度為1 200~1 250 ℃。在該燒還原燒結條件下,赤泥燒結熟料中氧化鋁的溶出率可達91%~93%,氧化鈉的溶出率可達92%以上。

參考文獻:

[1] 劉建新. 適應我國鋁土礦特點的氧化鋁生產工藝技術探討[J]. 輕金屬, 2010(10): 13?16. LIU Jianxin. Discussion on the alumina production process adapted to the features of bauxite in China[J]. Light Metals, 2010(10): 13?16.

[2] 朱瑞澤. 以串聯法新工藝開創氧化鋁工業新局面[J]. 輕金屬, 2003(6): 3?6.ZHU Ruize. Bring about a new situation of alumina industry with the new series process[J]. Light Metals, 2003(6): 3?6.

[3] Smith P. The processing of high silica bauxites-review of existing and potential processes[J]. Hydrometallurgy, 2009, 98(1): 162?176.

[4] Mal’ts N S, Mayer A A, Prokopov I V, et al. Characteristics of sintering the mud in the production of alumina by the combination Bayer-sinter process[J]. Tsvetnaya Metally, 1980(11): 57?59.

[5] Мальц Н С. 串聯法生產氧化鋁的新進展[M]. 貴州鋁廠, 譯. 北京: 中國科學技術出版社, 1991: 58?63. Maritz H C. New Development of alumina production in series process[M]. Guizhou Aluminum Factory, trans. Beijing: China Science and Technology Press, 1991: 58?63.

[6] 阿不拉莫夫В Я. 堿法綜合處理含鋁原料的物理化學原理[M]. 陳謙德, 譯. 長沙: 中南工業大學出版社, 1988: 152?165. Ablamoff B R. Physical and chemical principles of comprehensive treatment of aluminum-containing raw materials by basic process[M]. CHEN Qiande, trans. Changsha: Press of Central South University of Technology, 1988: 152?165.

[7] Meher S N, Rout A K, Padhi B K. Extraction of alumina from red mud by divalent alkaline earth metal[C]// Lindsay S J. Light Metals. Pennsylvabia: Wiley-TMS, 2011: 231?236.

[8] 周秋生, 范曠生, 李小斌, 等. 采用燒結法處理高鐵赤泥回收氧化鋁[J]. 中南大學學報(自然科學版), 2008, 39(1): 92?97. ZHOU Qiusheng, FAN Kuangsheng, LI Xiaobin, et al. Alumina recovery from red mud with high iron by sintering process[J]. Journal of Central South University (Science and Technology), 2008, 39(1): 92?97.

[9] Eremin N I, Shmorgunenko N S. Some theoretical and practical questions of low-grade bauxite processing by the sinter process and the in-series combined Bayer-sinter process[C]// CSOBA. Travaux. Nagpur: The International Committee of Bauxite, Alumina & Aluminium, 1974: 213?222.

[10] Dingwell D B, Brearley M. Melt densities in the CaO-FeO- Fe2O3-SiO2system and the compositional dependence of the partial molar volume of ferric iron in silicate melts[J]. Geochimica et Cosmochimica Acta, 1988, 52(12): 2815?2825.

[11] Fukuda K, Maki I, Ito S, et al. Effect of Al/Fe ratio in Belite on the microtexture induced by the remelting reaction[J]. Journal of the American Ceramic Society, 1994, 77(11): 3027?3029.

[12] LI Xiaobin, XIAO Wei, LIU Wei, et al. Recovery of alumina and ferric oxide from Bayer red mud rich in iron by reduction sintering[J]. Transaction of Nonferrous Metals Society of China, 2009, 19(1): 1343?1347.

[13] Higuchi K, Heerema R H. Influence of sintering conditions on the reduction behavior of pure hematite compacts[J]. Minerals Engineering, 2003, 16(5): 463?477.

[14] 王一霖. 拜耳法高鐵赤泥綜合回收鐵鋁鈉的研究[D]. 長沙:中南大學冶金與環境學院,2013: 21?23. WANG Yiling. Study on comprehensive utilization of aluminum, iron and sodium from Bayer high iron red mud[D]. Changsha: Central South University. School of Metallurgy and Environment, 2013: 21?23.

[15] 周秋生, 齊天貴, 彭志宏, 等. 熟料燒結過程中氧化鐵反應行為的熱力學分析[J]. 中國有色金屬學報, 2007, 17(6): 973?978. ZHOU Qiusheng, QI Tiangui, PENG Zhihong, et al. Thermodynamics of reaction behavior of ferric oxide during sinter-preparing process[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 973?978.

[16] LIU Guihua, LI Xiaobin, PENG Zhihong, et al. Behavior of calcium silicate in leaching process[J]. Transaction of Nonferrous Metals Society of China, 2003, 13(1): 213?216.

[17] 李小斌, 張志強, 劉偉, 等. Na2O-Al2O3-Fe2O3系燒結過程中鋁、鐵的反應行為[J]. 過程工程學報, 2009, 9(5): 877?881.LI Xiaobin, ZHANG Zhiqiang, LIU Wei, et al. Reaction behavior of Al2O3and Fe2O3in Na2O-Al2O3-Fe2O3systems during sintering[J]. The Chinese Journal of Process Engineering, 2009, 9(5): 877?881.

[18] 劉桂華, 張明, 肖偉, 等. 高鐵一水硬鋁石型鋁土礦的低鈣比燒結[J]. 中國有色金屬學報, 2008, 18(10): 1903?1908. LIU Guihua, ZHANG Ming, XIAO Wei, et al. Sintering process of diasporic bauxite with high iron content at low ratio of lime to silica for alumina production[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1903?1908.

Bayer red mud sintering process based on reduction of iron minerals

LI Xiaobin1, LIU Nan1, QI Tiangui1, 2, WANG Yilin1, LIU Guihua1, ZHOU Qiusheng1, PENG Zhihong1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

Considering that iron compounds in furnace burden can be reduced to elemental iron by coal powder in sintering process, the reaction behaviors and properties of red mud in reduction sintering process were investigated. The results show that the melting temperature of the red mud sinters is more than 1 250 ℃ and the mole ratio of Fe2O3to Al2O3((Fe2O3)/(Al2O3-)) has little effect on melting temperature and the alumina recovery when the red mud sinter is produced under reduction conditions. The sintering temperature and the bandwidth of sintering temperature of red mud furnace charge can be improved in the process. The recovery of alumina and sodium oxide from the sinters increases with the increase of the sintering temperature, while it has the extreme relationships with mass fraction of reduction coal powder and the mole ratio of calcium oxide to silica (R) in furnace charge. Appropriate increase of alkali ratio in the furnace charge can improve the alumina recovery of the red mud sinters. The suitable technological conditions and the optimized prescription of furnace charge for red mud reduction sintering process are as follows: The temperature is 1 200?1 250 ℃, the mole ratio of alkali to alumina in sinterRis about 1.10,Ris 1.6?1.7 and the mass ratio of coal powder to the furnace chargecis about 6%. Under the optimal reduction sintering conditions, the alumina recovery can reach 91%?93% and sodium oxide recovery is more than 92% when(Fe2O3)/(Al2O3-) in the red mud sinter is 0.3.

Bayer red mud; sintering process; iron mineral; reduction

10.11817/j.issn.1672-7207.2015.07.002

TF802

A

1672?7207(2015)07?2398?07

2014?10?15;

2014?12?24

國家自然科學基金資助項目(51374239) (Project(51374239) supported by the National Natural Science Foundation of China)

齊天貴,博士(后),從事有色金屬冶金研究;E-mail: qtg_csu@163.com

(編輯 羅金花)