導電防腐蝕涂料性能及其影響因素

張 蕾,沙響玲,張 念,田 野,王龍偉,楊 燕,呂寶鵬

(西安科技大學 地質與環境學院,西安 710054)

導電防腐蝕涂料性能及其影響因素

張 蕾,沙響玲,張 念,田 野,王龍偉,楊 燕,呂寶鵬

(西安科技大學 地質與環境學院,西安 710054)

以濕式電除塵極板為載體,導電防腐蝕涂料為試驗原料,探尋濕式電除塵在運行過程中出現的極板腐蝕問題以及針對濕式電除塵器導電防腐蝕涂料的性能,研究涂料在不同厚度、不同涂刷次數、不同烘干時間下對涂膜硬度、附著力、電阻率等特性的影響;以及涂膜的耐酸、耐堿、耐鹽和耐水性。通過理論分析及試驗研究,確定涂料的防腐蝕性能參數和最佳涂抹方式。結果表明,除塵極板導電防腐蝕涂料最佳涂抹方式為涂膜的厚度不低于0.14 mm,最佳涂刷次數為3次,涂膜烘干溫度為60 ℃,烘干時間為12 h。

電除塵;導電防腐蝕涂料;理化性能;漆膜厚度;涂刷工藝

目前火力發電依舊占據重要的位置,可是煙塵問題不容小覷,所以關于熱電廠的除塵是備受關注的。常用的普通電除塵,一般可將煙塵的排放質量濃度控制在150 mg/nm3以內,但卻難以達到GB 13223-2003排放標準所規定的50 mg/nm3,因此燃煤電廠逐漸采用性能更先進的、除塵效率更高的超低溫電除塵、大型布袋除塵器和濕式電除塵。隨著酸雨問題的突出,煙氣脫硫設備開始大規模建設投入運行,煙氣脫硝設施將得到很好的普及推廣[1]。由于煙氣中含有SO2、SO3、HCl、NOx、HF等酸性腐蝕性氣體,同時存在H2O、O2等腐蝕介質成分,煙氣溫度約為120~180 ℃,燃煤鍋爐的產生煙氣為干態時,大多不會對設備造成腐蝕,但煙氣凈化過程中煙氣溫度會發生變換,溫度降低,凈化設備表面會出現結露,形成稀硫酸、鹽酸、氫氟酸等腐蝕性液滴或液膜,由此引發腐蝕[2-4]。因此針對溫度降低的除塵和脫硫脫硝的煙氣凈化設備中,腐蝕防護問題刻不容緩,急需解決的方案。

燃煤熱電廠在電除塵工作一段時間后,極板的腐蝕嚴重改變了極板的放電特性,導致除塵效率大幅度下降,混合層粗糙的表面同樣使得清灰變得愈加困難,極板的腐蝕也降低了極板的使用壽命。防腐蝕導電涂料的涂敷能夠大大減少上述狀況的發生[5]。導電防腐蝕涂料不同于一般的涂料,在選用樹脂方面必須滿足煙氣凈化設備的要求。填料應具有導電成分,防腐蝕的同時不能忽視涂料的導電性能。涂料要求有良好的導電性和防腐蝕性,且有助于除污,才能適應煙氣凈化設備復雜的環境并增加除塵的效果,最大程度地延長極板的使用期限[6-7]。本工作對濕式電除塵極板的導電防腐涂料進行深入研究。包括導電涂料的性能測試;涂層的表面特征研究;防腐蝕涂層的防腐蝕特性研究;極板涂裝前后對其導電性能的影響研究。通過理論分析與試驗研究,得到防腐蝕涂料的防腐蝕性能參數和最佳涂抹方式,以期提高濕式除塵器的除塵效率,延長極板的使用壽命。

1 試驗

1.1原料

試驗所用的材料和原料是規格為60 mm×60 mm和規格150 mm×60 mm鋼板;A,B組分涂料YD耐熱導電漆。

1.2藥品和儀器

藥品:氫氧化鈉(96%、粒):天津市河東區紅巖試劑廠;氯化鈉(99.5%):天津市天力化學試劑有限公司;鹽酸(36%~38%);切片石蠟:上海華靈康復機械廠。

用電子天平(AR223CN)測極板質量,奧豪斯儀器上海有限公司; 電熱鼓風干燥箱(101-3AB)進行涂料干燥,天津泰斯特儀器有限公司; 絕緣電阻表(ZC42A-3型)測比電阻,上海第六電表廠有限公司;便攜式鉛筆劃痕實驗儀(QHQ-A)測涂料硬度,上海瑞進儀器儀表商城;附著力測試儀(QHF-HD600)測涂料附著力,上海瑞進儀器儀表商城;電阻率測試儀(BD600)測電阻率,西安宏鵠檢測儀器有限公司。

1.3試驗方法

本次試驗從涂料的涂刷工藝出發,在涂料的成分上不做改動。研究烘干時間、涂膜厚度和涂刷次數對涂料性能的影響,考察不同工藝條件下涂膜的物理特性,包括附著力、硬度、電阻率;涂膜的化學特性包括涂膜的耐堿、耐鹽和耐水特性,按《GB/T 1771-2007色漆和清漆耐中性鹽霧性能的測定》進行測試。綜合檢測和分析防腐蝕涂料的性能。

2 結果與討論

2.1烘干時間對涂膜理化性能的影響

涂料的攪拌時間為2 min,涂刷厚度為0.06 mm,涂刷一次,保持基本配方不變,選擇不同的烘干時間,烘干溫度為60 ℃。環境溫度分別選擇20 ℃和60 ℃,考察干燥時間對涂膜理化性能的影響。

(1) 干燥時間對涂膜耐化學品性能的影響

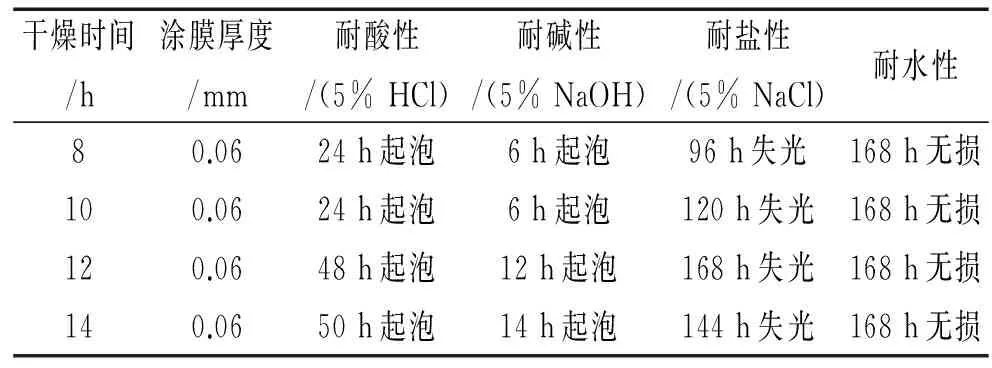

試驗結果見表1和表2。

表1 20 ℃下涂膜干燥時間對涂膜耐化學品 性能的影響Tab. 1 Effect of drying time on chemical resistance properties of the coating

表2 60 ℃下涂膜干燥時間對涂膜耐化學品 性能的影響Tab. 2 Effect of coating drying time on chemical resistance properties of the coating (60 ℃)

由表1和表2可見,不同干燥時間的涂膜的耐化學性能存在差異,涂層的耐化學品性能隨著干燥時間的延長而增長,12 h達到峰值,14 h時耐腐蝕性又開始降低。原因在于涂膜在得到充分干燥后,涂層表面樹脂變得緊致,滲透的路徑和通道變得稀少,耐腐蝕性顯著提高。可是當干燥時間長達14 h后,表層會因為干燥時間過長,表層開裂,內部遭到破壞,滲透的路徑和通道變多,變得易腐蝕。

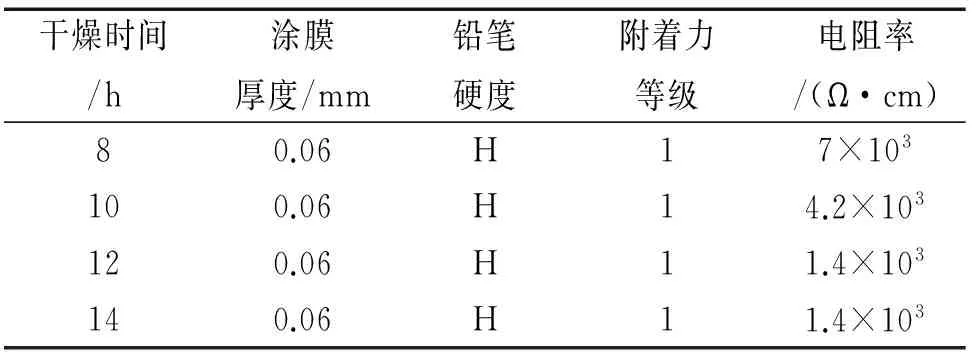

(2) 干燥時間對涂膜物理性能的影響

由表3可見,反應12 h所得涂膜的電阻率較低,形成這種趨勢的原因是該反應屬于逐步聚合,開始聚合過程中,有一個合適的氧化還原電位能形成高導電聚合物,隨著反應的進行,氧化還原電位增大,高導電聚合物有一部分發生降解,并且大分子鏈的取向程度發生變化,反應時間過度延長,聚合物中有一部分發生過度氧化,定向性差,從而使電導率降低[8]。結果表明涂膜的最佳烘干時間為12 h。

表3 涂膜干燥時間對涂膜物理性質的影響(20 ℃)Tab. 3 Effect of coating drying time on coating properties (20 ℃)

2.2涂膜厚度對涂膜理化性能的影響

涂料的攪拌時間2 min,烘干時間選取12 h,烘干溫度為60 ℃。保持基本配方不變,選擇不同的涂膜厚度,考察涂刷厚度對涂膜理化性能的影響。

(1) 涂膜厚度對涂膜耐化學品性能的影響

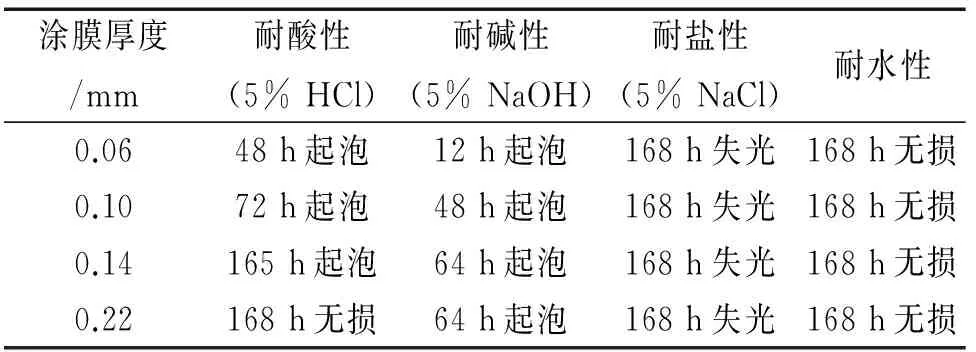

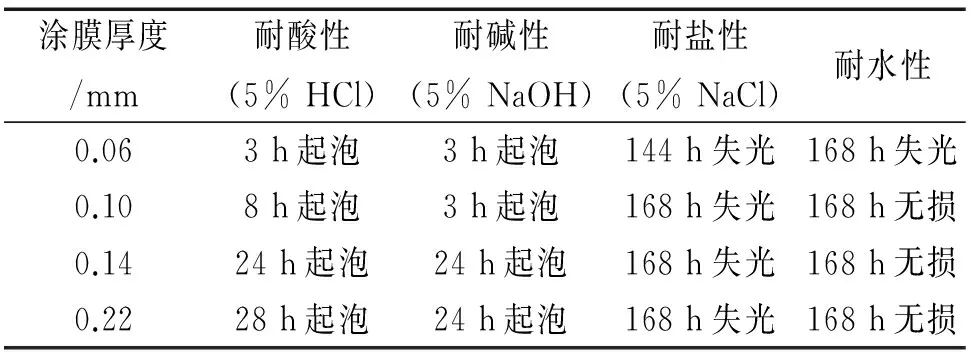

20 ℃,60 ℃下涂膜厚度對涂膜耐化學性能的影響分別見表4和表5。

表4 20 ℃下涂膜厚度對涂膜耐化學品性能的影響Tab. 4 Effect of coating thickness on chemical resistance (20 ℃)

表5 60 ℃下涂膜厚度對涂膜耐化學品性能的影響Tab. 5 Effect of coating thickness on chemical resistance (60 ℃)

由表4和表5可見,不同厚度的涂膜的耐化學品性能存在差異,這是由于涂膜厚度較低時,能阻隔腐蝕因子的物質較少,路徑較短,因此腐蝕因子比較容易透過涂層進入基體;而涂膜過厚,由于表里干燥速度不一以及內應力的影響,涂膜的硬度變差。表面效果較差甚至開裂,性能也不好。隨著涂膜厚度的增加,涂料用量隨之增加,應從性能和價格兩方面綜合考慮,針對應用領域的實際腐蝕情況選定涂層的厚度,在能滿足防腐蝕性能要求的前提下,漆膜厚度越低越好[9]。

(2) 涂膜厚度對涂膜物理性能的影響

隨著涂膜厚度的增加,涂膜的電阻率也呈現增長的趨勢,見表6,但都在極板對于電阻率規定的范圍之內。綜合結果表明涂膜的厚度應該不低于0.14 mm。

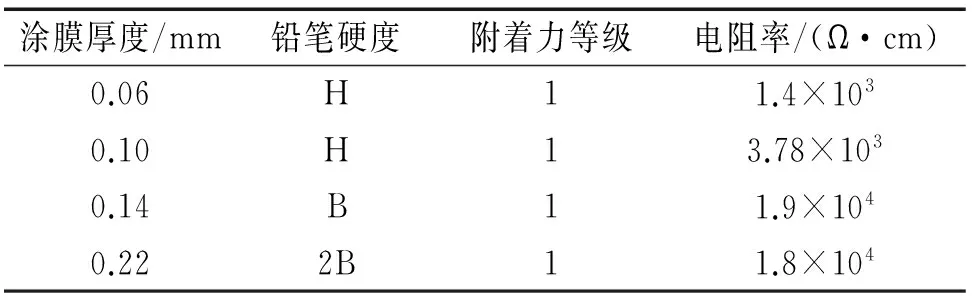

表6 涂膜厚度對涂膜物理性能的影響(20 ℃)Tab. 6 Influence of thickness on coating properties (20 ℃)

2.3涂刷次數對涂膜理化性能的影響

涂料的攪拌時間2 min,烘干時間選取12 h,烘干溫度為60 ℃。保持基本配方不變,選取不同的涂刷次數,每次涂刷均是在前一層涂膜表干的基礎上進行涂刷,考察涂刷次數對涂膜理化性能的影響。

(1) 涂刷次數對涂膜耐化學品性能的影響

常溫(20 ℃)下涂刷次數對涂膜耐化學性能的影響見表7,60 ℃工況下涂刷次數對涂膜耐化學性能的影響見表8。

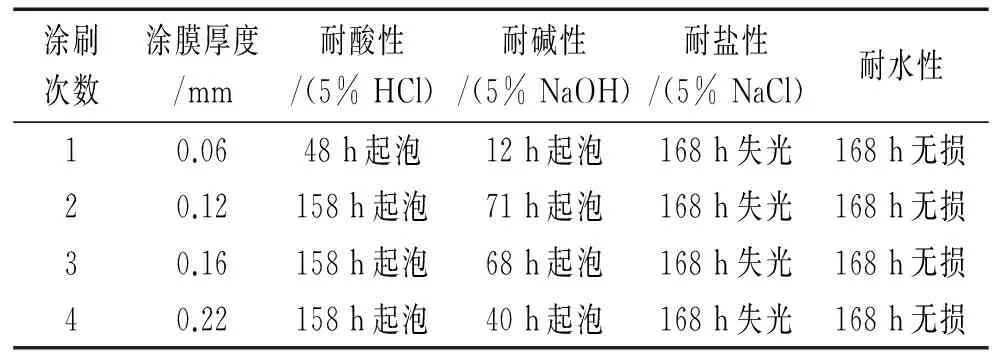

表7 涂膜次數對涂膜耐化學品性能的影響(20 ℃)Tab. 7 Effects of coating times on chemical resistance properties of the coating (20 ℃)

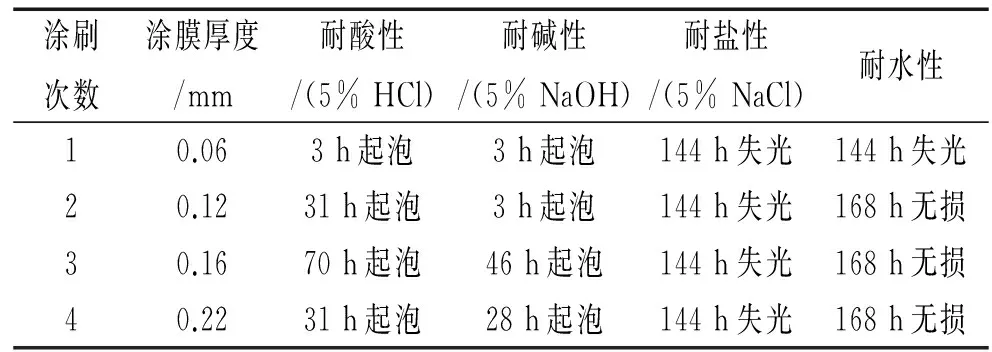

表8 涂刷次數對涂膜耐化學品性能的影響(60 ℃)Tab. 8 Effects of coating times on chemical resistance properties of the coating (60 ℃)

表7和表8可見,當涂刷次數為3次時,涂膜的耐酸、耐堿和耐鹽性均高于其他涂刷次數。涂1次時,耐酸性和耐鹽性最低。

(2) 涂刷次數對涂膜物理性能的影響

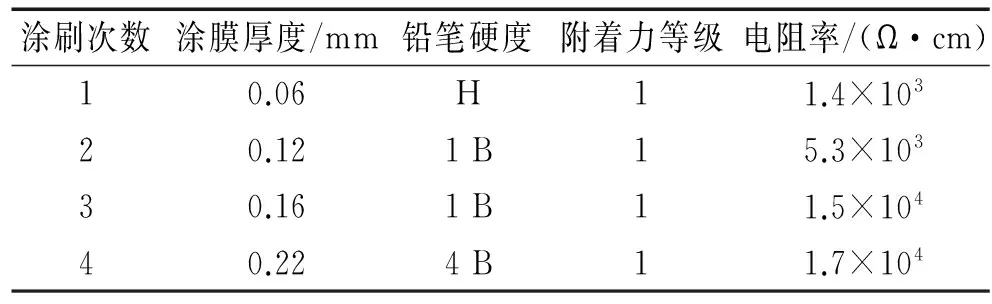

由表9可見,增加涂刷次數到4次,涂膜的物理性能不理想,耐化學性能均出現不同程度的下降。這是因為當涂刷次數為1次時,顏填料和導電成分在涂膜表面的堆積密度小,基料和顏填料不能很好地均勻分散,防腐蝕效果較差,增加涂刷次數為3次時,顏填料和導電成分在涂膜表面的堆積密度增大,涂層變得致密,基料和顏填料能很好地分散均勻,故試片涂膜的物理和耐化學性能良好。繼續增加涂刷次數,顏填料和基料就比較少而且太分散,造成下一次的涂刷不能很好銜接,故物理和耐化學性能均不理想[10]。隨涂刷次數的增加,涂膜的電阻率也在逐漸的增加,但都處于極板對于涂膜電阻率的要求范圍之內。綜合結果表明涂刷的次數為3次時,涂膜的性能優越。

表9 涂刷次數對涂膜物理性能的影響(20 ℃)Tab. 9 Effect of coating time on the physical properties of the coating (20 ℃)

3 結論

(1) 不同的干燥時間,不同的涂膜厚度和不同的涂刷次數情況下涂膜的耐化學品性能和物理性能存在差異。

(2) 涂層的耐化學品性能隨著干燥時間呈現出先增后減的趨勢,12 h達到峰值,涂膜的電阻率也隨著干燥時間呈現出先增后減的趨勢,12 h達到峰值,最優干燥時間為12 h;涂層的耐化學品性能隨著涂層的厚度呈現先增后減的趨勢,當厚度為0.14 mm時達到峰值,涂膜的電阻率隨涂膜的厚度增加而增加,最優的涂膜厚度為0.14 mm;涂膜的耐化學品性能隨著涂膜的涂刷次數的增加呈現出先增后減的趨勢,涂刷的次數為3次時達到峰值,涂膜的電阻率隨著涂膜的涂刷次數的增加而增加,最佳涂刷次數為3次。

(3) 試驗確定除塵極板導電防腐蝕涂料最佳涂抹方式為涂膜的厚度不低于0.14 mm,最佳涂刷次數為3次,涂膜烘干溫度為60 ℃,烘干時間為12 h。

[1]姜澤宇. 煙氣凈化設備的腐蝕機理和防護方法[J]. 腐蝕與防護,2005,26(12):530-533.

[2]曾庭華. 濕法脫硫系統對鍋爐尾部煙道和煙囪影響的研究[J]. 電力建設,2002,23(4):19-22.

[3]WESSLING B. Effective corrosion protection with the organic metal polyaniline:Basic principles and recent progress[J]. Electro active Polymers for Corrosion Control,2003,843:34-73.

[4]BUSATO F. Powder and waterborne coatings 2000-2010 is past growth sustainable[C]//Quo Vadis-Coatings.[S.l.]:[s.n.],2002:187-190.

[5]郝文閣,侯亞平,趙光玲,等. 靜電除塵器極板涂敷導電防腐涂料對靜電除塵性能影響的研究[J]. 環境科學學報,2008,28(5):956-959.

[6]郝文閣. 水泥廠機立窯用電除塵器研究[J]. 環境工程,2001,19(5):33-35.

[7]GONZALEZ-GARCIA Y,GONZALEZ S,SOUTO R M. Electrochemical and structural properties of a polyurethane coating on steel substrates for corrosion protection[J]. Corros Sci,2007,49(9):3514-3526.

[8]周丹. 納米導電防腐涂料導電性能影響因素及其制備技術的研究[D]. 哈爾濱:哈爾濱工業大學,2008.

[9]譚健斌. 水性瀝青防腐涂料的制備與性能研究[D]. 廣州:華南理工大學,2010.

[10]劉海. 水性環氧涂料制備及防腐性能研究[D]. 沈陽:沈陽理工大學,2012.

Properties and Effect Factors of Conductive Anticorrosive Coating

ZHANG Lei, SHA Xiang-ling, ZHANG Nian, TIAN Ye, WANG Long-wei, YANG Yan, Lü Bao-peng

(College of Geology and Environment, Xi′an University of Science & Technology, Xi′an 710054, China)

With wet electric dust plate as the carrier, conductive coatings as experimental materials, the corrosion of wet electric dust plate during its operation and the performance of conductive anticorrosive coatings of wet electric dust collector were investigated. The effect of coating thickness, brushing time and drying time on the hardness, adhesion, and specific resistance of coatings was studied. Properties of coatings, including the coating resistance to acid, alkali, salt and water were also studied. Anticorrosive coating corrosion performance parameters and the best way to smear were obtained through a series of tests. The results show that the most optimal parameters were the coating thickness of no less than 0.14 mm, paint times of 3, coating drying temperature of 60℃, and drying hour of 12.

electrostatic precipitator; conductive anticorrosion coating; physical and chemical property; film thickness; coating process

10.11973/fsyfh-201510016

2014-12-10

國家資源部煤炭勘查與綜合利用重點實驗室開放課題(KF205-1); 陜西省教育廳科學研究計劃(自然科學專項)項目(2013JK0869); 陜西省科技統籌創新工程計劃項目(2012KTZB03-01-02)

張 蕾(1981-),副教授,博士,從事煤炭加工利用與環境保護技術工作,18502993567,leizh1981@sohu.com

TG174.4; TQ630.4

A

1005-748X(2015)10-0978-04