一種新的TOFD檢測平板對接焊縫缺陷深度的計算方法

伍衛(wèi)平,范欽紅

(1.水利部水工金屬結(jié)構(gòu)質(zhì)量檢驗測試中心, 鄭州 450044;2.鄭州辰維科技股份有限公司, 鄭州450001)

?

一種新的TOFD檢測平板對接焊縫缺陷深度的計算方法

伍衛(wèi)平1,范欽紅2

(1.水利部水工金屬結(jié)構(gòu)質(zhì)量檢驗測試中心, 鄭州 450044;2.鄭州辰維科技股份有限公司, 鄭州450001)

針對TOFD檢測應(yīng)用最為廣泛的平板對接焊縫,在常規(guī)TOFD檢測中焊縫缺陷深度計算的基礎(chǔ)上,進(jìn)行了進(jìn)一步的數(shù)學(xué)推導(dǎo),得到了一種更簡潔的基于時差的數(shù)學(xué)表達(dá)式,以用于缺陷深度的測量計算。該方法無需進(jìn)行聲速和探頭入射點間距值的測量,只需利用TOFD檢測設(shè)備讀取有關(guān)的時間參數(shù)及人工輸入板厚值就可進(jìn)行計算,避免了聲速、探頭入射點間距值的輸入精度導(dǎo)致的測量誤差。并通過掃查TOFD對比試塊,測量其中的橫孔缺陷的深度,驗證了該方法的計算精度和可行性,取得了滿意的效果。最后,對于存在余高的平板對接焊縫,提出了為提高計算精度而進(jìn)行板厚值修正的方法。

超聲衍射時差法;平板對接焊縫;時差計算;缺陷深度;深度誤差;板厚修正

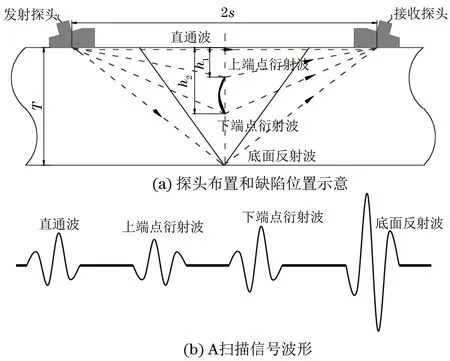

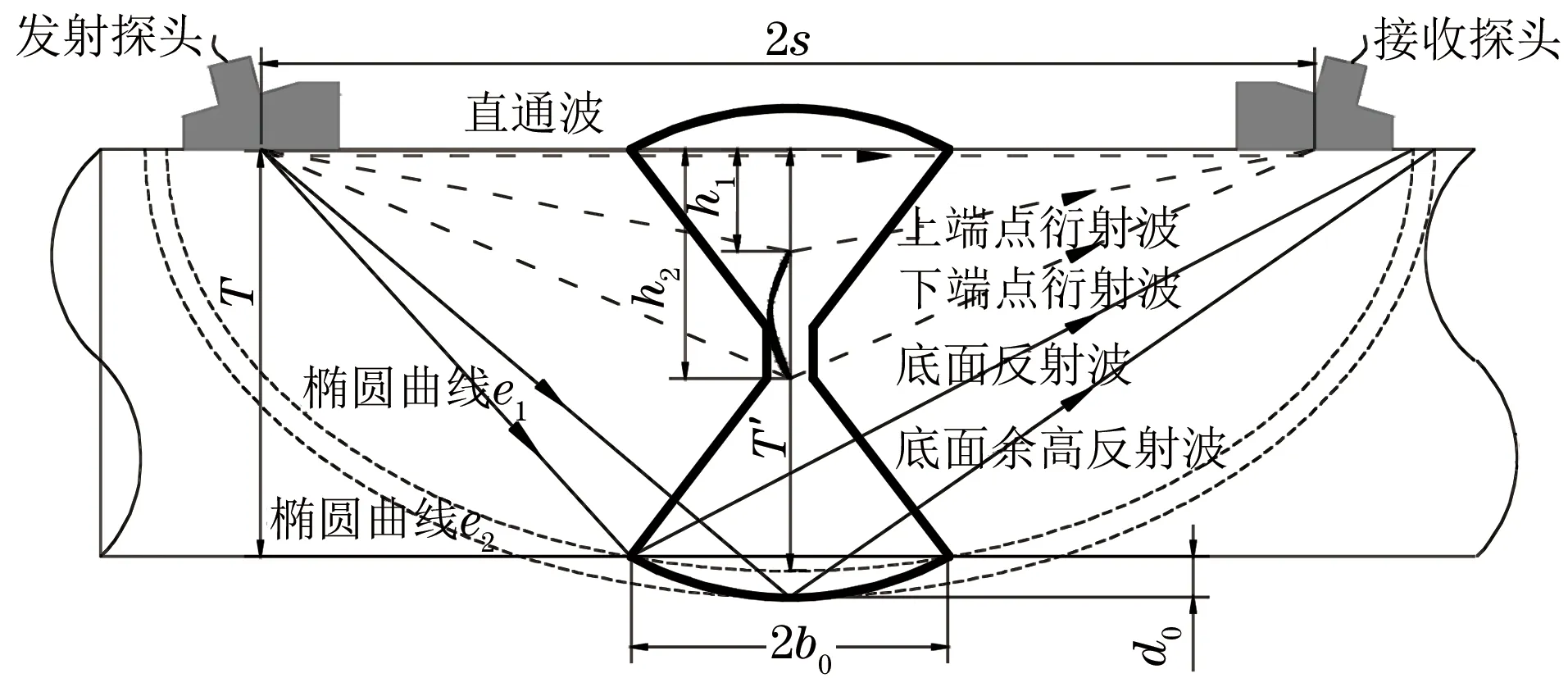

超聲衍射時差法(Time of flight of diffraction,TOFD)[1]是一種依靠從缺陷的端角和端點處得到衍射信號來檢測焊縫中缺陷的方法,其以直通波和底面反射波為參考基準(zhǔn)波,根據(jù)缺陷端部產(chǎn)生的衍射信號的時差參數(shù),通過一定的幾何三角關(guān)系的計算,對缺陷進(jìn)行定位和定量,檢測原理如圖1所示。TOFD技術(shù)具有檢測速度快、定量精度高、定位準(zhǔn)確和檢測結(jié)果直觀等優(yōu)點。平板對接焊縫和管道環(huán)向?qū)雍缚p為主的規(guī)則幾何形狀構(gòu)件的焊接接頭檢測是其主要的應(yīng)用領(lǐng)域之一。

圖1 TOFD檢測原理示意

TOFD做非平行掃查時,是假定缺陷位于焊縫中心線上的,也即在探頭對連線的中心位置,則缺陷深度h為:

(1)

式中:CL為縱波的傳播速度;t為超聲波在工件及楔塊對中傳播的總時間;t0為超聲波在單個楔塊探頭楔塊中傳播的時間;s為探頭入射點間距的1/2。

若以直通波為參考起點進(jìn)行直通波校準(zhǔn),根據(jù)直通波及缺陷衍射波聲程差,有:

(2)

則根據(jù)式(2)可得到缺陷深度h:

(3)

式中:Δt為缺陷上端點的衍射波與直通波間的傳播時間差。

同理可計算出缺陷下端點的深度,從而得到缺陷的高度。

目前市場上的主流TOFD設(shè)備工作時一般根據(jù)公式(1)或(3)來計算缺陷的深度,其中需要用到的時間值或時差值是通過設(shè)備讀取的;而縱波聲速CL、探頭入射點間距2s值、楔塊對的延時2t0是通過測量后人工輸入設(shè)備的(設(shè)備在利用式(3)進(jìn)行計算時,無需測量和輸入的楔塊對延時2t0),這幾個參數(shù)的精度直接影響著缺陷深度的測量誤差。

常規(guī)的TOFD檢測中,為了減少測量誤差,需要進(jìn)行有關(guān)的校準(zhǔn):在利用式(1)進(jìn)行計算時,要進(jìn)行聲速CL和楔塊對延時2t0的校準(zhǔn),則必須在A掃描信號中找準(zhǔn)直通波和底面反射波的位置,輸入底面反射波所對應(yīng)的準(zhǔn)確的板厚值及探頭入射點間距值;在利用式(3)進(jìn)行計算時,要進(jìn)行楔塊對延時2t0的校準(zhǔn),則必須在A掃描信號中找準(zhǔn)直通波的位置,輸入準(zhǔn)確的探頭入射點間距值。

1 TOFD檢測中常規(guī)時差計算方法的缺陷深度誤差分析[2]

由式(1)和(3)可看出,人工輸入設(shè)備中的縱波聲速CL、探頭入射點間距2s值及楔塊對延時2t0的精度直接影響著缺陷深度的計算。對于時間參數(shù),目前的TOFD設(shè)備數(shù)字化采樣頻率很高,一般可達(dá)到50 MHz以上,因此時間參數(shù)的測量精度可達(dá)到0.02 μs以上,時間參數(shù)測量精度引起的計算誤差很小,故只討論CL和s值對深度測量的影響。

根據(jù)未進(jìn)行直通波校準(zhǔn)的式(1),求h關(guān)于s的偏導(dǎo)數(shù),得到:

(4)

根據(jù)進(jìn)行過直通波校準(zhǔn)的式(3),求h關(guān)于s的偏導(dǎo)數(shù),得到:

(5)

由式(4)和(5)可以發(fā)現(xiàn),測量誤差δh受s值、人工輸入的探頭入射點間距所導(dǎo)致的偏差δs和缺陷真實深度h值的影響;人工輸入的縱波聲速CL不影響測量誤差δh。

根據(jù)未進(jìn)行直通波校準(zhǔn)的式(1),求h關(guān)于CL的偏導(dǎo)數(shù),得到:

(6)

根據(jù)進(jìn)行過直通波校準(zhǔn)的式(3),求h關(guān)于CL的偏導(dǎo)數(shù),得到:

(7)

由式(6)和(7)可以發(fā)現(xiàn),測量誤差δh受s值、人工輸入的探頭入射點間距所導(dǎo)致的偏差δs、缺陷真實深度h值、人工輸入的縱波聲速CL的影響。

2 一種新的基于時差的缺陷深度計算方法

為了減少因人工輸入設(shè)備中的縱波聲速CL、探頭入射點間距2s值、楔塊對延時2t0這三個參數(shù)的精度對缺陷深度的測量誤差,并且減少有關(guān)校準(zhǔn)聲速和楔塊延時的步驟,簡化檢測程序,筆者提出了一種新的計算方法。

直通波、底面反射波、底面變形波在工件中傳輸?shù)臅r間tL、tbw、tcw(已經(jīng)減去了超聲波在楔塊對中傳播的時間2t0)可用下式表示:

(8)

式中:CL、CS分別為縱波、橫波在工件中的傳播速度;T為底面發(fā)射波所對應(yīng)的厚度(一般為工件板厚值)。

將CL、CS、s看作未知數(shù),求解式(8)中的方程組,得到:

(9)

缺陷衍射縱波信號在工件中傳輸?shù)臅r間用tx表示(已經(jīng)減去了超聲波在楔塊對中傳播的時間2t0),缺陷深度計算值用hx表示;將式(9)代入式(1),則推導(dǎo)出筆者提出的缺陷深度計算公式:

(10)

式(10)為筆者通過數(shù)學(xué)推導(dǎo)得到的一種新的基于時差的缺陷深度的計算方法,通過該式只需要根據(jù)相關(guān)的時間參數(shù)和工件板厚值T(準(zhǔn)確地說應(yīng)是底面發(fā)射波對應(yīng)的厚度)來計算缺陷深度,而無需進(jìn)行直通波或者底波的校準(zhǔn),簡化了操作步驟,且無需輸入CL和s值,避免了縱波聲速CL和s值引起的誤差。

3 試驗驗證

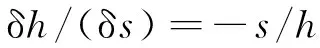

試驗采用的TOFD設(shè)備為以色列的ISONICStar,楔塊角度為60°,探頭中心頻率為5MHz、晶片尺寸為φ6mm。采用厚度為50mm的TOFD試塊,表面開有一條長40mm、深2mm、寬0.2mm的矩形槽;在另一側(cè)離開槽表面深度分別為12.5,37.5,46mm處(圓心處的深度),有直徑分別為φ3、φ2.5、φ2mm,長度分別為60,45,30mm的平行于表面的三個側(cè)孔,即三個孔上端點深度分別為11, 36.25, 45mm。試塊尺寸示意見圖2。

圖2 TOFD試塊尺寸示意

以開槽表面為掃查面,分別進(jìn)行探頭入射點間距為57,115,144 mm的對中非平行掃查(掃查圖譜見圖3)。考慮到上表面的檢測盲區(qū)比較大,尤其是在探頭入射點間距值比較大時;而最淺的孔埋深只有11 mm,其衍射信號容易與直通波混合在一起,深度測量誤差比較大,因此試驗部分只用所提出的新方法來測量實際深度為36.25,45 mm的兩個孔的深度值。

在掃查該對比試塊前,測量楔塊對的延時為4.74 μs,試塊中縱波聲速為5 930 m·s-1。試驗時時間參數(shù)測量位置選在對應(yīng)脈沖信號的0.5個周期處(即D掃描灰度圖中對應(yīng)位置第一個黑-白分界線處)。

三種不同的探頭入射點間距值的掃查,直通波在試塊中傳輸時間tL分別為10.27,19.97,24.71 μs,則可以計算出理論探頭入射點間距值分別為60.9,118.4,146.5 mm,與人工輸入設(shè)備中的57,115,144 mm的差值分別為3.9,3.4,2.5 mm。按照常規(guī)的時差計算方法,缺陷深度計算誤差較大,尤其是在未進(jìn)行直通波校準(zhǔn)時更大。

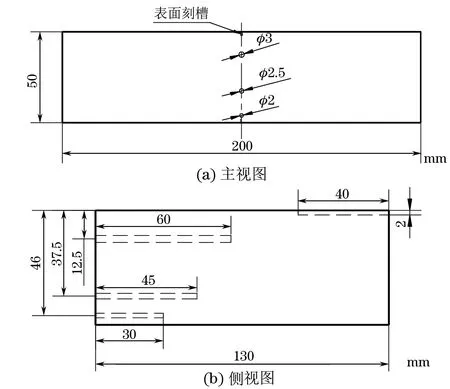

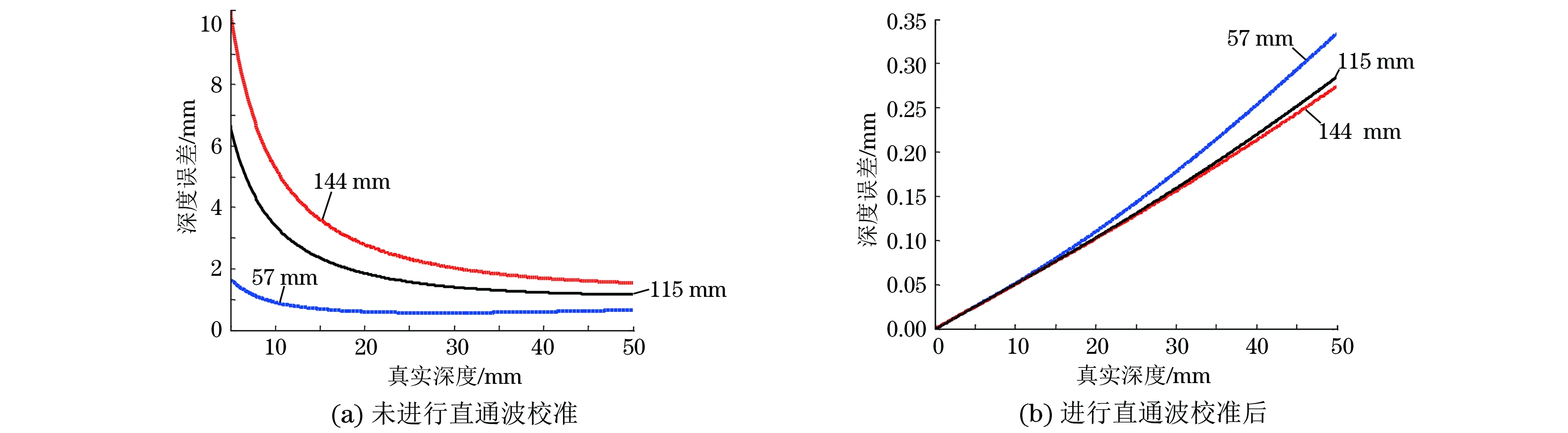

對于探頭入射點間距值存在誤差的情況,若δs=1 mm(即探頭入射點間距值的偏差為2 mm),采用常規(guī)的缺陷深度計算方法,根據(jù)式(4)與(5),得到深度誤差δh隨真實深度變化的曲線如圖4。

由圖4可以發(fā)現(xiàn),進(jìn)行直通波校準(zhǔn)后,深度測量精度得到了較大的提高;隨著探頭入射點間距值的增大,測量誤差變小;隨著缺陷深度的增大,測量誤差增大。該情況下聲速對測量精度沒有影響。

對于輸入設(shè)備中的聲速CL存在誤差的情況,如聲速存在1%的偏差(即δCL=1%CL),采用常規(guī)的缺陷深度計算方法,根據(jù)式(6),(7),得到深度誤差δh隨真實深度變化的曲線見圖5。

圖3 不同探頭入射點間距時的非平行掃查圖譜

圖4 不同探頭入射點間距時的深度誤差曲線(間距誤差δs=1 mm,CL=5 930 m·s-1)

圖5 不同探頭入射點間距時的深度誤差曲線(聲速誤差為1%,CL=5 930 m·s-1)

由圖5和式(7)可以發(fā)現(xiàn),進(jìn)行直通波校準(zhǔn)后,深度測量精度得到了較大的提高;隨著探頭入射點間距值的增大,測量誤差變小;隨著缺陷深度的增大,測量誤差增大;隨著聲速的增大,測量誤差變小。

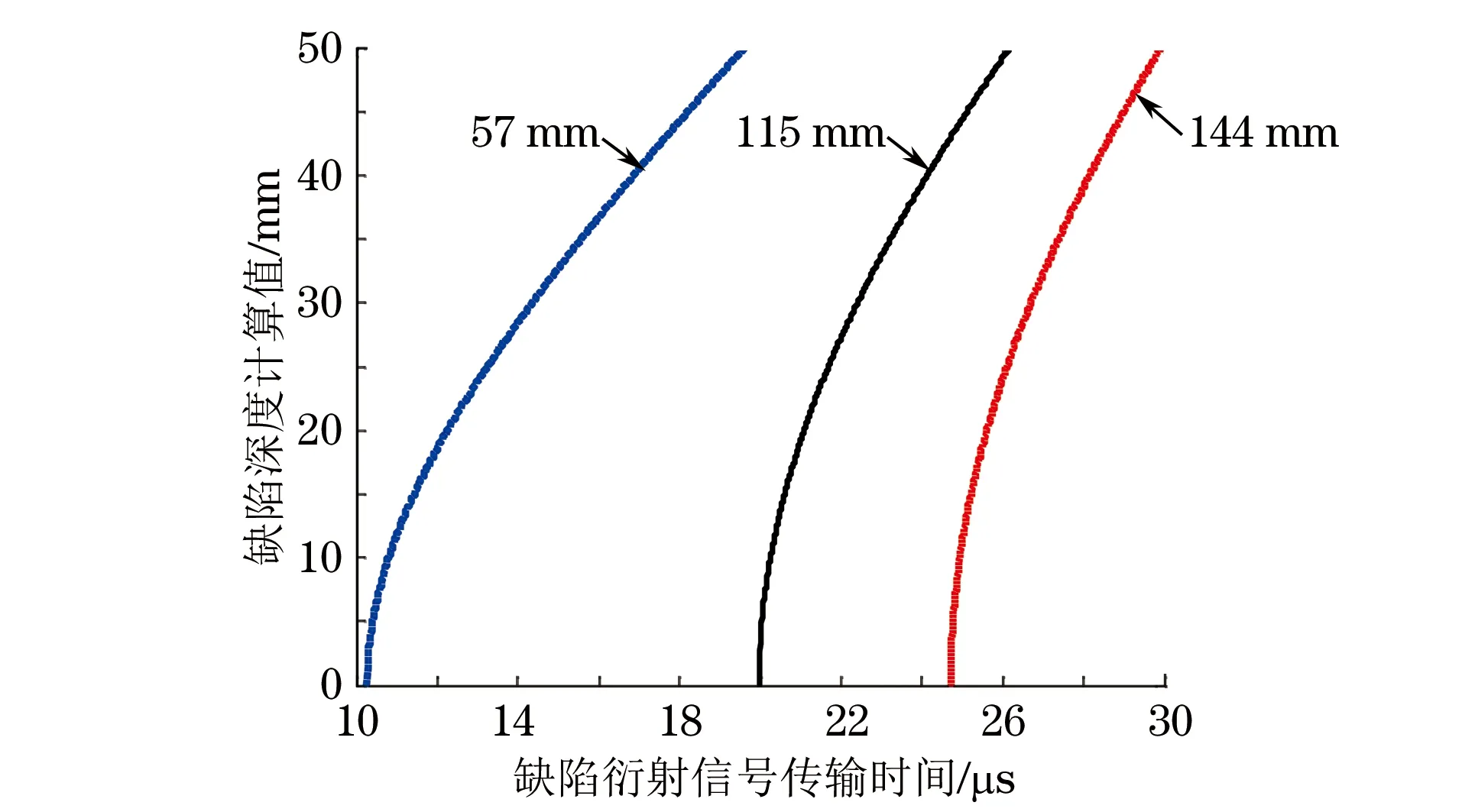

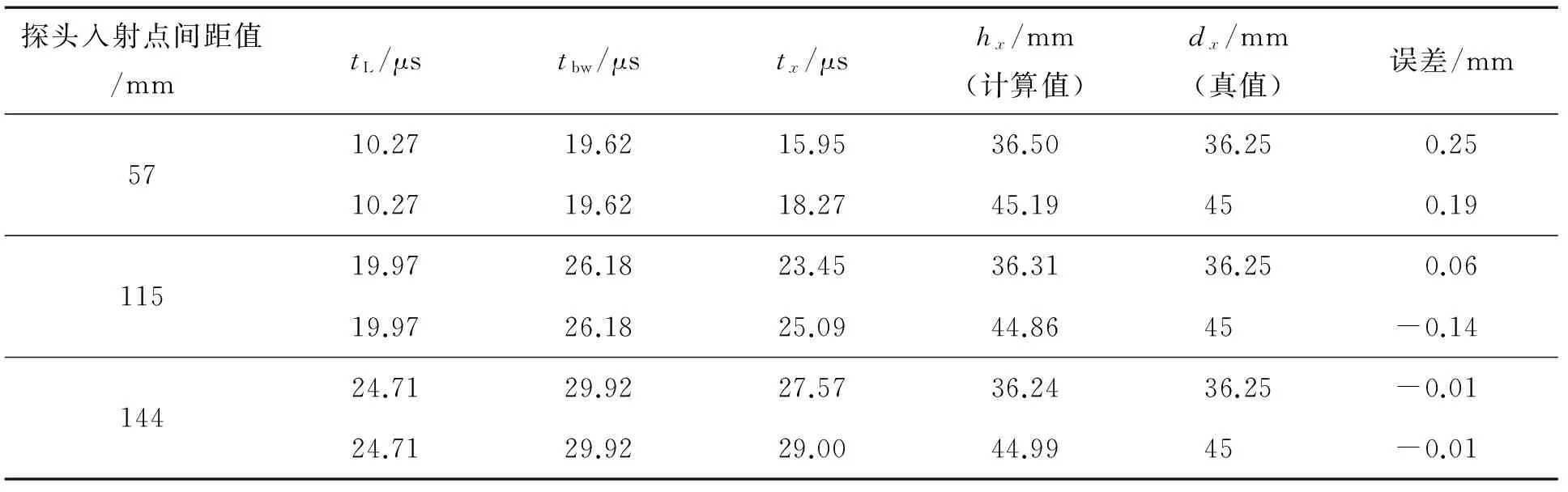

按照筆者所提出的新計算方法,用tx表示缺陷衍射信號在工件中傳輸?shù)臅r間,hx表示深度計算值,dx表示深度真值。表1為有關(guān)的深度計算結(jié)果,圖6為對應(yīng)的缺陷深度計算曲線。

分析表1中的數(shù)據(jù),可以發(fā)現(xiàn)孔的深度測量精度很高;將表1中的數(shù)據(jù)與常規(guī)時差計算方法所對應(yīng)的誤差曲線(圖4,5)進(jìn)行對比,可以看出筆者提出的計算方法的精度明顯高于常規(guī)計算方法,其很好地避免了聲速、探頭入射點間距值的偏差導(dǎo)致的誤差。故文章所提方法的誤差主要來自參數(shù)T。

圖6 新的時差計算法對應(yīng)的缺陷深度計算曲線

4 帶余高的平板對接焊縫中工件板厚的修正

根據(jù)式(10)可以看出,底面反射波所對應(yīng)的工件板厚值T直接影響計算精度,因此對于有焊縫余高的平板對接焊縫,找準(zhǔn)底面反射波所對應(yīng)的真正板厚T′尤為重要。

表1 不同探頭入射點間距時缺陷深度的計算值

對于有余高的焊縫,在TOFD掃查所對應(yīng)的D掃描灰度圖中,其底波是圖7中焊趾部位的衍射信號;焊趾相當(dāng)于一個軸偏離缺陷,其聲程等于經(jīng)過底面焊趾的橢圓曲線e1的長軸2a,該聲程與焊縫底部中心深度為T′處的點的衍射信號聲程一致:

(11)

輸入設(shè)備中的板厚值不再是板厚T,而是圖7中所示的T′(T′>T),其等于橢圓曲線e1所對應(yīng)的短半軸長b[3-4]:

(12)

焊縫余高d0一般只有幾個毫米,遠(yuǎn)遠(yuǎn)小于探頭入射點間距值,因此對于大多數(shù)情況,以下不等式是成立的:

(13)

因此,為了提高計算精度,需要對底面反射波所對應(yīng)的板厚進(jìn)行修正,不能簡單地用T代替T′。

板厚修正值ΔT可以表示為:

(14)

圖7 帶余高的平板對接焊縫TOFD檢測示意

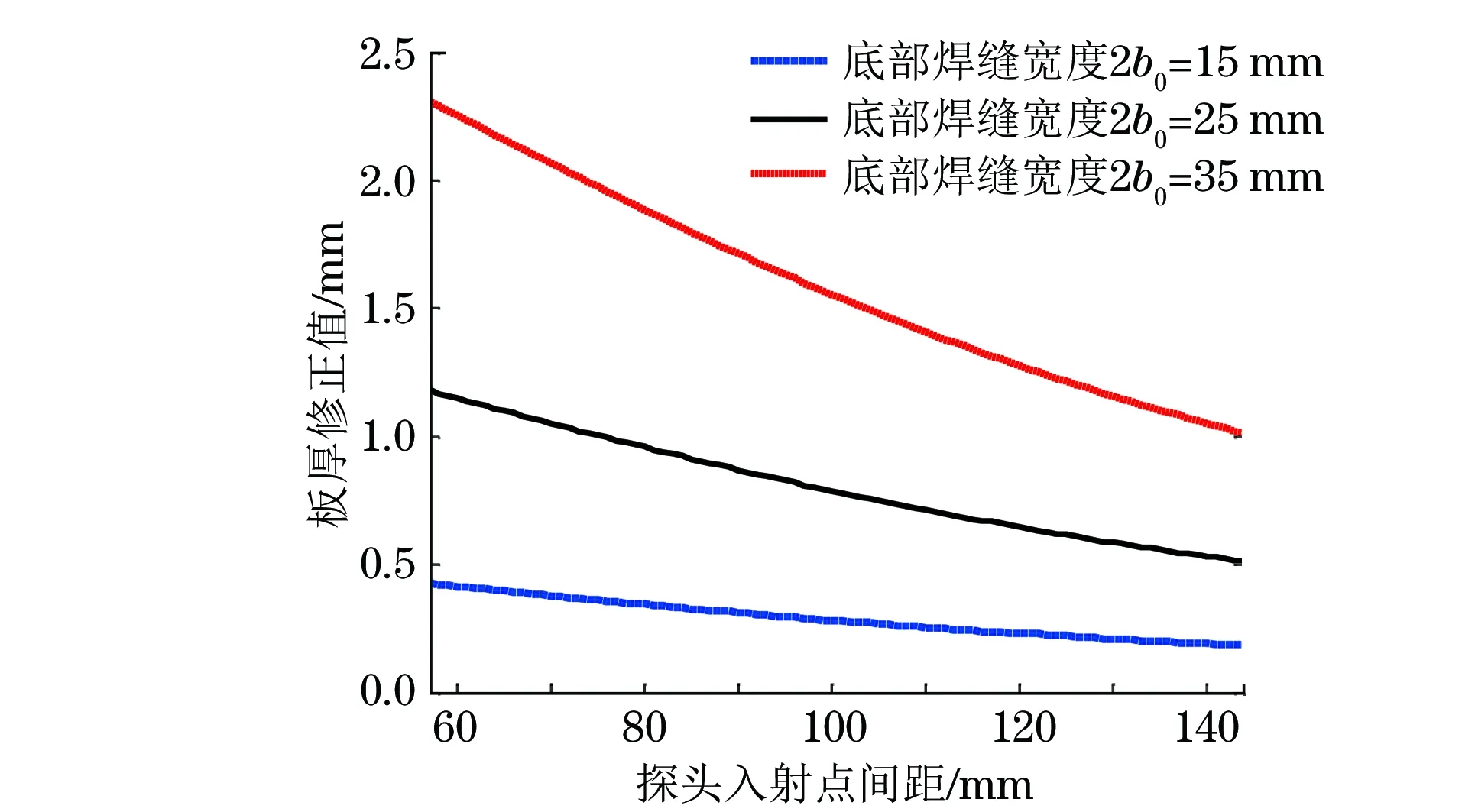

圖8 帶余高的平板對接焊縫板厚修正曲線

圖8為針對不同探頭入射點間距值和不同焊縫寬度2b0情況下的板厚修正曲線。通過圖7所示的幾何關(guān)系和圖8中的曲線分析可以看出:探頭入射點間距值越大、底部焊縫寬度2b0越小,則板厚修正值越小,T′越接近T,因此深度誤差越小。

在焊縫余高里位于深度區(qū)間T′~T+d0的缺陷是TOFD檢測的盲區(qū),會出現(xiàn)漏檢的情況[5]。焊縫余高的存在增加了底部焊縫中心的盲區(qū),但可減少焊縫底部熔合線附近的軸偏離底面盲區(qū)[6]的情況。

5 結(jié)語

針對TOFD檢測應(yīng)用最為廣泛的平板對接焊縫,根據(jù)TOFD檢測時差計算的基本原理而提出的新的缺陷深度計算方法,只需要人工輸入唯一的一個表示底面反射回波信號所對應(yīng)的板厚值參數(shù),而無須輸入聲波速度、探頭入射點間距參數(shù),避免了這兩個參數(shù)對缺陷計算精度的影響,也無需進(jìn)行直通波校準(zhǔn)等操作,省略了CL,s和2t0的校準(zhǔn),優(yōu)化了檢測時的設(shè)備設(shè)置和操作步驟,提高了缺陷深度的測量精度;并且,對于帶焊縫余高的情況,提出了為提高計算精度而進(jìn)行板厚修正的方法。所提出的新的計算方法在實際檢測工作中具有較大的參考價值和指導(dǎo)意義。

[1]胡先龍,季昌國,劉建屏,等.衍射時差法(TOFD)超聲波檢測[M].北京:中國電力出版社,2012.

[2]CHARLESWORTH J P, TEMPLE J A G. Engineering applications of ultrasonic time-of-flight diffraction(2nd Edition)[M]. England: Research Studies Press Ltd., 2001:25-37.

[3]AL-ATABY A, AL-NUAIMY W, ZAHRAN O. Towards automatic flaw sizing using ultrasonic time-of-flight diffraction[J]. Insight, 2010,52(7):366-371.

[4]伍衛(wèi)平,范欽紅,曹樹林,等.TOFD檢測中軸偏離缺陷方位參數(shù)的測量誤差[J].無損檢測, 2014,36(9):28-33.

[5]李海華,趙立煩,郭興建,等.TOFD技術(shù)檢測三維盲區(qū)的分析研究[J].壓力容器, 2008,125(9):4-9.

[6]強(qiáng)天鵬,肖雄,李智軍,等.TOFD技術(shù)的檢測盲區(qū)計算和分析[J].無損檢測, 2008,30(10):738-740.

A New Calculation Method of the Defect Depth by TOFD in Plate Butt Welds

WU Wei-ping1, FAN Qin-hong2

(1.National Center of Quality Inspection & Testing for Hydro Steel Structure Ministry of Water Resources,Zhengzhou 450044, China;2.Zhengzhou Chenwei Science and Technology Co., Ltd., Zhengzhou 450001, China)

In view of the most wide application of TOFD in the field of plate butt welds, the article proposed a new and succinct mathematical expression of time differences to calculate the defect depth by further mathematical deduction on the basic of the conventional defect depth calculation in TOFD. The method can calculate the defect depth just only according to the time parameters read from the TOFD equipment directly and the manually input thickness of the plate. The method avoids the measurement errors of the defect depth resulted from the precision of the velocity and the value of probe center separation . Experimental verification was carried out by measuring the depths of the holes in TOFD block, the precision and feasibility of the proposed method was validated. The Experiment achieves a satisfactory result. In the end, the article discussed how to implement the thickness correction for the plate butt welds with weld reinforcement.

Time of flight of diffraction; Plate butt weld; Time differences calculation; Defect depth; Depth error; Thickness correction of the plate

2015-03-11

伍衛(wèi)平(1984-),男,工程師,碩士,主要從事無損檢測及信號分析方面的工作。

10.11973/wsjc201512008

TG115.28

A

1000-6656(2015)12-0033-05