苯乙烯和四氯化碳法生產肉桂酸工藝優化

周靈芝 呂波 曹志芳(浙江蘭溪巨化氟化學有限公司,浙江蘭溪321102)

苯乙烯和四氯化碳法生產肉桂酸工藝優化

周靈芝 呂波 曹志芳(浙江蘭溪巨化氟化學有限公司,浙江蘭溪321102)

介紹了苯乙烯、四氯化碳法合成肉桂酸的基本原理。通過生產工藝優化,肉桂酸產品的生產收率由65.0%提高到73.3%以上,產品質量明顯提升,降低生產成本約5000元/噸。

肉桂酸;生產工藝;優化

肉桂酸是有機合成工業的重要中間體之一,廣泛應用于藥物、香料、農藥、塑料和感光樹脂等精細化工產品的生產。目前,工業上生產肉桂酸的方法主要是Perkin法和苯乙烯—四氯化碳法。苯乙烯—四氯化碳法具有原料廉價易得、反應條件溫和、收率高和三廢少等特點,是生產肉桂酸很有前途的方法。浙江蘭溪巨化氟化學有限公司采用苯乙烯-四氯化碳法生產肉桂酸,水解反應采用新型環保溶劑同時作催化劑和溶劑,大大縮短了水解反應時間。然而生產初期,肉桂酸產品收率、質量、產能、單耗等均與設計值存在較大差距,生產成本較高。通過對加成、水解、堿溶脫色、酸化等各工序的技術攻關,肉桂酸產品收率由65.0%提高到73.3%以上,產品質量、裝置的生產能力及各項單耗均達到了預期的目標,降低生產成本約5000元/噸。

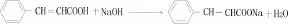

1.反應原理

1.1 加成反應

1.2 水解反應

1.3 堿溶脫色

1.4 酸化反應

2.問題分析

從前期生產情況看,加成收率低,與設計水平相差較大;水解反應滴加水溫度難控制,溫度波動大,收率低;堿溶后發現有油狀物或者較多的聚合物,活性炭渣中夾帶肉桂酸鈉,造成物料損耗;肉桂酸產品色澤偏黃、灼燒殘渣較高、堆積密度不穩定;產品收率低,生產成本高。為了查找原因,開展單批生產試驗,專業技術人員全程跟蹤,發現問題及時討論并制定措施進行整改。

3.肉桂酸生產工藝優化

3.1 加成工序

通過對比,發現催化劑的投加方式及混料后滴加時間對加成收率的影響較大。為此混料時攪拌下將催化劑慢慢撒入混料釜,時間控制在20分鐘左右,然后10-15分鐘內勻速加入脂肪胺,以確保催化劑與脂肪胺充分反應形成絮狀物,同時混合料滴加時間也縮短了2h,氯代物含量有所提高、顏色明顯改善、加成收率明顯提升至91%左右。

表1 肉桂酸單批生產數據

3.2 水解工序

由于環保溶劑脫水不徹底及氯代物中含少量未蒸出的CCl4,水解升溫時間較長,采取水解升溫過程分離回收CCl4和水,縮短升溫時間。為了尋找最佳的水解反應終點,試驗過程每批水解反應定時測定鹽酸吸收HCl的濃度,以連續3次所測鹽酸含量在0.2%之內視為反應結束,從而確定水解反應在130-140℃下6-7小時為宜。通過小試對每批肉桂酸粗品進行精制試驗,以測定粗品中高聚物的含量。另外把水解出料溫度控制在35℃以下,減少環保溶劑中肉桂酸的含量。優化后所生產的肉桂酸粗品較疏松、高聚物含量較低、外觀明顯改善、產品收率有了明顯提高。反應時間的縮短,降低了工業電、蒸汽、冷凍等的消耗。

3.3 堿溶脫色工序

對每一批活性炭渣進行稱重,將活性碳渣投入釜中加水洗滌回收其中的肉桂酸鈉,壓濾后溶液加鹽酸回收肉桂酸,結果表明,可以從每一批活性炭渣中回收約20-30kg的肉桂酸。

3.4 酸化離心工序

通過對比得出,延長鹽酸的滴加時間至1小時以上,所得肉桂酸產品的堆積密度明顯較高。為了保持鹽酸勻速滴加且時間控制在1小時以上,方便員工操作,在管道上安裝了限流孔板,從而使肉桂酸產品的堆積密度較高且較穩定。同時通過降低酸化pH值解決了產品灼燒殘渣偏高問題。對離心后的廢水中的肉桂酸利用自身重力沉降后進行回收,大幅度降低了物料損耗,減少了污水中夾帶大量有機物的現象,降低了廢水的COD,減輕了污水處理壓力。

4.單批試驗數據

優化后生產6批,肉桂酸產品的收率、質量(苯乙烯投618kg/批)見表1。

生產工藝優化后連續生產2個月,4、5月份肉桂酸產品總收率分別為73.6%、73.3%。

5.結語

5.1 生產工藝優化后,肉桂酸裝置生產逐步穩定,產能不斷提升,各項單耗明顯下降,產品收率由65%提高到73.3%以上,降低生產成本約5000元/噸。

5.2 解決了肉桂酸產品色澤偏黃、灼燒殘渣較高、堆積密度不穩定的質量問題。

5.3 水解升溫過程分離出水和CCl4,通過簡便的重力沉降槽收集并靜止分層,回收了氯代物脫溶后未蒸出的CCl4,降低了CCl4的消耗和廢水的處理難度。回收了酸化離心后廢水中的肉桂酸,降低了廢水的COD,減輕了污水處理壓力。

8.自動探水、排水技術

透水事故是重大惡性事故,危害十分嚴重。在巷道掘進到斷層、裂隙、溶洞時可能發生突然大量涌水現象,所以掘前要對可能突水地段進行探測。探測之后,可以掘進一定距離,然后再進行探測和掘進。這個過程對生產效率影響較大,若能自動測距、自動啟停作業,對提高掘進效率和作業安全性是有幫助的。在掘進機上安裝激光追蹤儀,距掘進機一定距離的支架上安裝3D傳感器,再在控制柜內設置PLC控制系統。根據設定的探水距離和掘進距離,每掘進到設定距離掘進機自動停止作業,探水并重啟掘進程序后才能繼續下一輪作業[7]。這個技術可能算不上自動化程度很高的技術。下面這個例子可實現無人值守自動排水,其原理是設計由隔爆型液位控制器、電極、低壓防爆開關和水泵組成的排水系統。電極用于探測液位,并始終沒于水中。當水位達到液位上限后,液位控制器動作,延時后自動啟動水泵抽水。同時設置各種保護動作和緊急情況下手動操作功能,防止排干水后電機繼續運轉而損壞水泵。

9.結語

現代微電子技術和計算機技術的發展成果,推動了機電一體化技術與成套設備在煤礦生產中廣泛應用,但是綜掘落后于綜采的不正常局面也亟待改變。近年來,許多煤礦與科研院校為此做出了努力。本文對此進行總結和述評,希望有識之士從中可以獲得啟發和借鑒。

[1]趙學雷,盂國營,李衛濤.煤巷掘錨一體自動化快速掘進關鍵技術研究與實踐[J].煤礦機械,2010,31(12):183-185.

[2]汪曉光,榮清白,李文瀧.掘進機自動化截割技術的研究[J].煤礦機械,2012,33(03):47-49.

[3]趙學雷,杜向陽,屈小兵,等.懸臂式掘進機自動糾偏技術研究[J].煤礦機械,2010,31(07):38-40.

[4]張金亮.掘進機煤巖識別技術研究與應用[J].煤,2011,20(8):96-97.

[5]劉雙雙.掘進機上位機監控系統的研究及實現[J].煤礦機械,2013,34(10):231-233.

[6]李偉,曹淑良,李善飛.掘進臨時支護配套技術研究與應用[J].煤礦支護,2014(2):40-43.

[7]張金平.掘進機掘進測距閉鎖控制裝置的研究[J].機械管理開發,2012(6):128-129,131.

周靈芝(1975-),女,浙江蘭溪人,工程師。主要從事農藥、醫藥中間體等精細化工產品的研究開發工作。監控,需要應用自動化控制技術。控制模式有多種,現舉一例說明。監控系統分為地面集控中心、智能通風控制子站、終端設備三個層級。地面集控中心作為控制系統的核心,主要負責各工作面通風設備相關監測數據的分析和處理,并實時顯示工作面瓦斯濃度分布信息以及通風風量、風速信息。智能通風控制子站由光纖交換機、隔爆光端機、PLC控制器等組成,可以進行數據采集、通信和對通風機進行控制。終端設備用來采集工作面溫度、風量、風速、瓦斯濃度以及通風機電壓、電流等信息,并根據智能通風控制子站的指令控制通風機開度或電機轉速等。