提升氯化浸出工藝的適應能力

魏秀蘭(甘肅省金昌市金川公司,甘肅金昌737100)

提升氯化浸出工藝的適應能力

魏秀蘭(甘肅省金昌市金川公司,甘肅金昌737100)

為提升氯化浸出生產線工藝適應復雜原料的處理能力,從氯化浸出工藝流程處理的原料及特點出發,對物料漿化工序進行提高工藝適應性技術改造,研制礦漿輸送過濾箱專用設備,改造氯氣輸送管道和通氯方式等,消除了制約物料處理的瓶頸問題。

提升;浸出工藝;能力

旨在處理外購復雜含鎳原料而建設的氯化浸出生產線,在生產實踐中不斷對整個工藝流程進行了提升適應能力的技術研究,通過針對性的系統改造使得系統配置不斷完善,增強了整個生產線的原料適應性。

一、氯化浸出處理的原料及特點

1.鎳鈷金屬硫化物原料

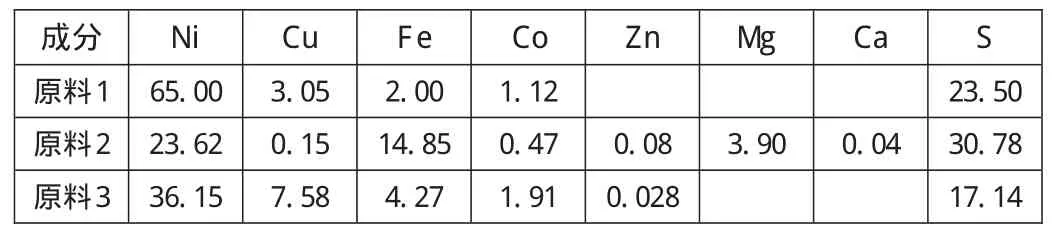

由于其來源或產地不同,物理化學成分存在較大差異,典型成分見表1。

表1 鎳鈷金屬硫化物原料的典型成分(%)

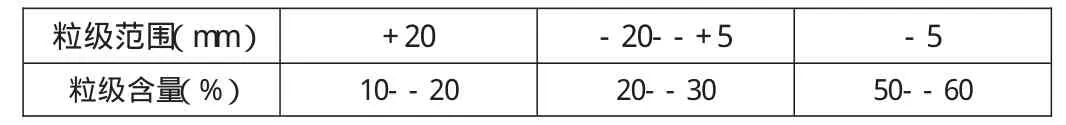

表2 鎳雜料粒度組成

其化學成分特點表現為:有價金屬品位變化大,雜質元素多,變化范圍大;物料中元素鐵和硫的含量高。

物理規格及其特點為:物料粒度和水分差異大。硫化沉淀物力度在1mm以下,比重1.2-1.3t/m3,水分40%-50%,金屬品位低,物化特征復雜;鎳雜料為一種混合型原料,物料粒徑差別大(見表2),水分不足3%,物料中含有塑料、沙粒和石塊等雜物。

2.氫氧化鎳(鈷)及碳酸鎳原料

氫氧化鎳(鈷)及碳酸鎳為中間產品原料,由于廠家不同,產品品位和雜質含量存在較大差別,原料成分見表3。

二、影響氯化浸出工藝適應能力的主要問題

氯化浸出工藝主要以氯氣和鹽酸為氯化浸出劑,針對上述原料及其特點,經過技術試驗和試生產,工藝上均取得了可靠的操控技術條件,但受工藝流程系統配置的影響,系統整體的適應能力較差,主要存在以下主要問題:

1.物料漿化工序工藝配置對原料的適應性差

2.浸出槽通氯管道缺陷

三、提升氯化浸出工藝適應能力問題處理對策

1.對物料漿化工序進行改造

(1)新建易溶物料漿化工序

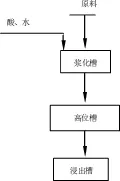

1)新建易溶物料漿化工序工藝流程

圖1 漿化工序工藝流程

2)工藝技術方案及流程概述

新建地坑式漿化槽和儲酸槽,制成的漿化液用泵送入氯浸給料高位槽,然后自流給入浸出槽。漿化工序的技術改造提高了外購鎳鈷原料的處理能力,單位處理量由設計的0.4-0.5t/h提高到1-2t/h。

(2)研制和應用漿化工序礦漿輸送過濾箱改善輸送性能

由于物料粒度差異大,雜質多,經常導致礦漿輸送管道和泵堵塞,泵殼、葉輪和軸套等磨損嚴重。為此研究設計了一臺礦漿過濾箱,用一臺耐腐耐磨砂漿泵與過濾箱連通。工作時,礦漿先通過過濾箱的兩層過濾網進行過濾后,由砂漿泵輸送到浸出槽內,礦漿過濾箱上裝有放渣孔可隨時對過濾箱內的渣料進行清理。溶液過濾箱較好的解決了礦漿輸送管道和泵被堵塞的問題。

2.改變通氯方式消除管道缺陷

針對氯化浸出槽底部通氯存在的缺陷,首先進行了氣液接觸面至槽底氯氣通入口管段的改造,先后采用過pvc、鋼襯po等管道都因耐溫低、抗腐蝕能力差等因素而淘汰,后經研究實驗采用新型PPS材料內襯,制成鋼襯PPS管道解決了實際問題。同時將氯氣通入管改為斜三通管,在斜三通管上安裝排料裝置,并給伸入槽內氯氣管加裝套管,噴嘴改為側開口,使進入槽內的氯氣沿側下切線方向通入,解決了氯氣噴嘴堵塞不易處理的問題。

四、結語

通過研究改造,取得了以下幾點成效:

1.漿化工序的擴能改造和過濾專用設備的配置,消除了制約物料處理的瓶頸問題,實現了對多種外購復雜含鎳硫化物、氫氧化物和碳酸鹽原料的批量處理,提高了工序處理能力。

2.設計制作的浸出槽底部通氯裝置提高了氯氣利用率和氯化浸出效果,增強了系統的安全生產保障系數。