純氧點火助燃技術在670MW機組中的應用

厲劍梁,孫 勝

(1.中國華電集團公司,北京100031;2.華電電力科學研究院,浙江杭州310030)

純氧點火助燃技術在670MW機組中的應用

厲劍梁1,孫勝2

(1.中國華電集團公司,北京100031;2.華電電力科學研究院,浙江杭州310030)

結合微油點火技術和純氧助燃技術,開發了一種純氧點火助燃技術,該技術具有煤種適應性強,在鍋爐啟動和低負荷穩燃過程中節油率高的優點。詳細介紹了純氧點火助燃技術的工作原理及濰坊電廠純氧點火助燃技術的改造方案,分析了純氧點火助燃技術在鍋爐冷態啟動、低負荷穩燃過程中的應用情況及取得的效益。

鍋爐;純氧點火助燃;點火;穩燃;節油

0 引言

煤電機組在啟停及低負荷穩燃時消耗大量燃油,這極大影響了發電廠的經濟效益,控制燃煤鍋爐燃油消耗已經成為當務之急。目前,燃煤電站鍋爐的節油技術主要有微油點火技術[1,2]和等離子點火技術[3],并取得了顯著的節能效益。但這些技術對煤種的適應性差,常需要大油槍伴燃,在冷態啟動初期,普遍存在煤粉燃盡率低,飛灰含碳量高等問題[4,5]。為了解決上述問題,本文將微油點火技術和純氧助燃技術結合起來,開發了一種純氧點火助燃技術,并在華電濰坊電廠670MW機組得到成功應用,解決了點火裝置的煤種適應能力不足的問題,在鍋爐冷態啟動及低負荷穩燃過程中節約了大量燃油,降低了發電成本,大大提高機組運行的可靠性和經濟性。

1 純氧點火助燃技術的工作原理

純氧點火助燃技術是將微油點火技術與純氧助燃技術相結合的新型節能技術,在燃燒器里增加供氧裝置,通過環形噴嘴,將氧氣送入點火燃燒器,使點火燃燒器中高濃度煤粉區的氧濃度提高到26%-28%,強化油槍火焰和煤粉火焰溫度。當鍋爐進行低負荷穩燃時,迅速投入純氧進行助燃,而不需投油槍。由于供氧裝置把氧氣直接送入燃燒器中心,避免了燃燒器壁面超溫,防止燃燒器發生結焦。

純氧點火燃燒器一般設計為2級煤粉燃燒室,在一級煤粉燃燒室前設置煤粉濃縮器,一級煤粉燃燒室上斜向設置微油燃燒室,一級煤粉燃燒室下游設置二級煤粉燃燒室,二級煤粉燃燒室末端即鈍體背側設置環形氧氣噴嘴。燃燒器入口與原一次風管一致,一級煤粉燃燒室流通斷面適當加大,燃燒器噴口一次風速維持原設計風速。微油槍噴出的燃油在油燃燒室中燃燒,產生高溫氣化油火焰,氣化火焰進入一級煤粉燃燒室,點燃燃燒室中的濃相煤粉,濃相煤粉火焰進入二級燃燒室,點燃燃燒室中的淡相煤粉,同時氧氣從環形噴嘴中噴入燃燒室,強化煤粉燃燒,提高火焰溫度。在鈍體尾跡邊界層內,煤粉氣流的速度梯度和濃度梯度大,湍流混合強烈,補充的氧氣可以和煤粉充分混合。在點火過程中,由于具有足夠的氧濃度及由此形成的高溫火焰,因此該技術煤種適應性極強,點火效果好,節油效果顯著。

2 純氧點火助燃技術在濰坊電廠#3、#4鍋爐上的改造方案

2.1鍋爐設備概況

濰坊發電廠二期2×670MW機組鍋爐為超臨界參數螺旋管圈直流爐,單爐膛、一次中間再熱、四角切圓燃燒方式、平衡通風、Π型露天布置、固態排渣、全鋼架懸吊結構。鍋爐燃燒系統采用雙進雙出磨冷一次風直吹式制粉系統,配6臺BBD3854型雙進雙出磨煤機。燃燒器采用垂直方向濃淡分級燃燒,主風箱下部布置6層濃煤粉噴嘴,上部布置6層淡煤粉噴嘴,各角布置4只油槍,共計16只,設計采用蒸汽霧化方式,16只油槍總進油量為24t/h,單支油槍最大出力為1.5t/h。設計煤種為山西晉中地區貧煤,干燥無灰基揮發分為14.9%,發熱量為20970 kJ/kg。鍋爐點火系統改造前,冷態啟動一次耗油約120t,并需大油槍伴燃。

2.2純氧點火助燃技術改造方案

純氧點火助燃系統主要由點火燃燒器系統、微油槍系統、供氧系統、控制系統和輔助系統等組成。

2.2.1點火燃燒器系統

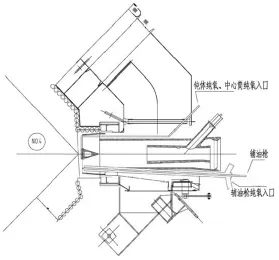

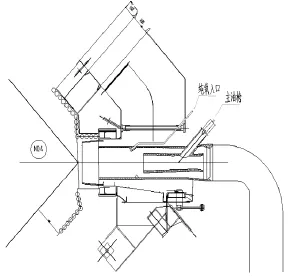

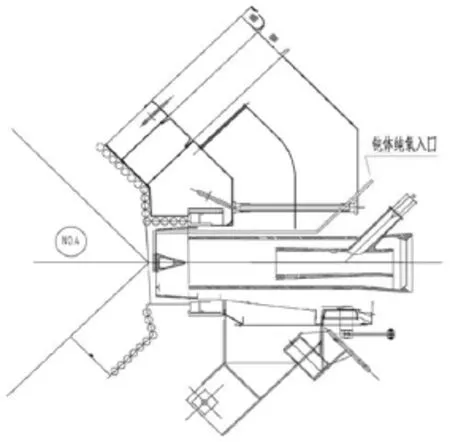

將A層四個濃相煤粉燃燒器及四個淡相煤粉燃燒器、B層四個濃相煤粉燃燒器改造為純氧點火煤粉燃燒器。A層濃相煤粉燃燒器采用主輔兩支油槍方案,主油槍從一級燃燒室處斜向插入,輔油槍從燃燒器外軸向插入到燃燒器噴口,氧氣從鈍體和輔助油槍分兩級供入,如圖1所示。A層淡相煤粉燃燒器采用一支主油槍,氧氣直接供入燃燒室,如圖2所示。B層濃相煤粉燃燒器采用一支主油槍,氧氣從二級燃燒室末端鈍體處供入,如圖3所示。純氧噴嘴采用耐熱不銹鋼,耐熱溫度為1300℃,可以長期在高溫環境下安全使用。

圖1 A層濃相煤粉燃燒器

圖2 A層淡相煤粉燃燒器

圖3 B層濃相煤粉燃燒器

2.2.2微油槍系統

微油槍由進油管、進氣管、高壓風室、油噴嘴及點火桿等裝置組成。殼體上設有高壓風口,接入冷一次風,霧化燃油與冷一次風充分混合并補充氧氣,使燃油燃燒更充分、潔凈。

微油槍采用低壓油膜破碎技術,在較低的燃油壓力(0.5MPa左右)下,利用氣液兩相流的空氣動力特性將燃油霧化,形成粒度均勻的細小油滴(油滴索太爾平均直徑<40μm),從而增加燃油與空氣的接觸面積,使燃油快速氣化燃燒,形成1800~2000℃的劇烈高溫火焰。

2.2.3供氧系統

供氧系統包括液氧儲罐、空溫式氣化器、雙路調壓閥組、氧氣緩沖罐及吹掃風管路等組成。

液氧罐為純氧點火系統提供氧源。液氧從液氧罐排液口引出經空溫式氣化器變為氣態,氣態氧氣經阻火器、過濾器、雙路調壓閥組(將調壓閥組后的壓力調至0.8MPa)、旋啟式止回閥進入緩沖罐,再從緩沖罐中引出分別給#3爐和#4號爐供氧。在各層純氧點火燃燒器的供氧管道上,安裝手動閥、純氧流量計和電磁氣動閥,監控供氧量。從就近高壓冷卻風母管引出冷卻風,經手動閥、過濾器、電磁氣動閥、旋啟式止回閥后對供氧管路進行吹掃冷卻。燃燒器附近的氧氣參數:額定壓力0.5MPa;最低壓力0.3MPa;單角供氧量400~500Nm3/h,可調。

2.2.4控制系統

控制系統包括DCS系統、就地控制柜及高能點火器等外延設備,用以采集與監測過程參數、控制運行過程,實現爐膛和設備安全保護與聯鎖,確保系統安全運行。

2.2.5輔助系統

輔助系統包括燃油系統、壓縮空氣系統及高壓風系統。

(1)燃油系統

A層濃、淡相微油點火系統采用原微油點火系統的燃油系統,將燃油二級過濾器進行改進。B層濃相微油點火系統的燃油由A層淡相微油點火系統的燃油提供,輸油管路上安裝電磁氣動閥,電磁氣動閥的驅動氣源引自就近的儀用壓縮空氣氣源。燃油系統壓力參數:額定油壓0.5MPa;最低油壓0.3MPa;最高油壓0.7MPa。

(2)壓縮空氣系統

A層濃、淡相微油點火系統采用原微油點火系統的壓縮空氣系統,將壓縮空氣二級過濾器進行改進。B層濃相微油點火系統的壓縮空氣系統從A層淡相微油點火系統的壓縮空氣母管引入,引入的壓縮空氣分兩路,一路引至點火油槍,另一路用于吹掃。壓縮空氣壓力參數:額定壓力0.5MPa;最低壓力0.3MPa;最高壓力0.7MPa;單只微油燃燒器消耗量0.825Nm3/min;所需壓縮空氣總量3.3 Nm3/min。

(3)高壓風系統

A層濃、淡相燃燒器點火用高壓風系統采用原微油點火高壓風系統。B層濃相燃燒器點火用高壓風從原微油點火的高壓風母管上引至本爐B層四角微油槍附近,經手動球閥通過不銹鋼軟管引入點火油槍。

2.3改造方案的特點

(1)該方案將微油點火和純氧助燃二者功能整合為一體,系統運行機動靈活,微油點火裝置和純氧助燃裝置既可同時投用,亦可單獨投用。

(2)微油槍采用低壓油膜破碎霧化技術,可以形成溫度高達1800~2000℃的高溫火焰。微油槍可根據電站鍋爐的負荷情況進行出力調整,進一步節約燃油。

(3)在微油點火燃燒器中,巧妙設計氧氣供給裝置,從結構上充分考慮了氧氣的助燃效果和燃燒器的安全,形成了純氧點火燃燒器。在緊急情況下,可以單獨利用氧氣裝置響應快的特點,迅速投入穩燃,可靠地點燃煤粉氣流。

3 純氧點火助燃技術的應用

3.1純氧、微油聯鎖及保護

(1)鍋爐發生MFT后,控制系統自動關閉純氧運行氣動閥、B層微油點火及風道加熱燃油閥,并不允許其啟動,直至MFT復歸;

(2)在“純氧系統DCS操作允許”時只能在DCS上程控啟、停純氧運行閥;

(3)在B層“微油遠程操作允許”時只能在DCS上程控啟、停微油槍;

(4)程控啟動油槍,當點火器啟動后,進油閥、壓縮空氣閥開啟30s,若微油火檢無火檢信號,則判定為點火失敗,自動關閉油閥;

(5)程控停止油槍,進油閥關閉后,油槍吹掃電磁閥開啟,吹掃2min后關閉。

(6)風道加熱系統程控啟動油槍,當點火器啟動后,若燃油氣動閥開啟30s后微油火檢無火檢信號,則判定為點火失敗,自動關閉相應的燃油、壓縮空氣氣動閥;

(7)在風道加熱系統程控啟動微油槍后,若在微油槍運行過程中,火檢信號丟失超過3s,則判定為滅火,自動關閉相應的燃油氣動閥;

(8)風道加熱系統程控停止油槍,燃油氣動閥關閉,油槍吹掃氣動閥開啟吹掃2min后,吹掃氣動閥自動關閉。

3.2制粉系統啟動及處理調節操作

A磨及其制粉系統在啟動前的準備工作和啟動條件不變,啟動過程中的操作基本不變,只做以下部分調整。

(1)調整A磨煤機的通風量到36.5t/h(半磨運行)或73t/h(全磨運行;

(2)投入暖風器,并調節使其達到最大出力;

(3)根據磨煤機入口風溫,決定是否需要投入風道油槍加熱器;如果需要投入,則按以下步驟操作:

1)關閉磨煤機入口冷風門;

2)投入一支油槍,觀察油著火情況和熱風溫度的變化情況;

3)油槍著火正常后,若風溫仍達不到要求,則陸續投入剩余二支油槍;

4)三支油槍的投入過程中,時間間隔控制在5分鐘以上,以防超溫;

5)風道加熱器使用過程中,嚴密監測溫度,發現超溫立即退出全部油槍;

6)風道加熱器的溫度測點通過邏輯參與保護,在任何情況下都不允許屏蔽或退出;

7)風道加熱器使用過程中,密封風門全開,以保證有足夠的冷卻風可將油火焰推出油燃燒器;

8)隨著熱風溫度逐漸提高,風道加熱油槍逐步退出運行;

9)風道加熱器使用過程中,運行人員定時對安裝該加熱器的一次風母管進行巡檢,如有異常,迅速退出全部油槍。

(4)風溫達到啟磨條件后,進行暖磨,暖磨結束,將A磨煤機的容量風門關閉,打開旁路風門;

(5)啟動A磨煤機及給煤機,在磨內不通風情況下,迅速將磨內料位建立到合理水平;

(6)將A磨對應給煤機的出力調整到10t/h;

(7)打開容量風門,并適當關小旁路風門,保持總的通風量不變;

(8)通過調節容量風,保持磨內料位不變,以確保磨煤機出力不變;

(9)鍋爐迅速升溫時,快速調節容量風門的開度,以減少磨煤機出力;

(10)熱風溫度達到設計要求值時,先退出風道油槍加熱器,再退出暖風器。

3.3鍋爐冷態啟動

(1)啟動引風機、送風機、一次風機,進行鍋爐和風道吹掃;

(2)啟動冷風加熱系統,使一次風風溫升高,保證磨煤機具備啟動條件;

(3)打開A層對角濃相和淡相燃燒器的入口風門,投入A層對角濃相和淡相燃燒器的油槍,投運方法與改造前一致;

(4)按半磨運行方式啟動A磨,磨煤機通風量保持在36.5t/h(如全磨運行,則操持在73t/h),保持一次風風速為20m/s;

(5)將磨煤機出力調整到10t/h,根據鍋爐升溫情況,緩慢調整磨煤機出力;

(6)根據著火情況,逐步提高風速至25m/s,同時觀察爐膛火檢信號強度;

(7)根據鍋爐升溫、升壓曲線,調整給煤量和一次風速,觀察爐內燃燒情況,若燃燒穩定,可繼續增加磨煤機出力,直至額定出力,觀察爐膛出口煙溫,若不超限,可相繼投入相鄰層燃燒器;

(8)運行過程中,保持磨煤機進口風溫為設計值,隨著煙氣溫度升高逐步調整風道加熱器油槍數量,直至全部解列退出;

(9)根據鍋爐負荷完成汽輪機沖轉、定速,發電機并網等工作;

(10)鍋爐達到一定負荷后,微油槍逐次退出運行,微油點火煤粉燃燒器作為主燃燒器運行。

3.4鍋爐熱態啟動

機組熱態啟動時無須啟動風道加熱器,其它步驟與冷態啟動過程相同。

3.5鍋爐低負荷穩燃

在機組低負荷需要進行穩燃時,投入復合點火系統,操作方法與機組熱態啟動方法相同。

4 效益分析

4.1經濟效益分析

4.1.1鍋爐冷態啟動經濟效益分析改造前,鍋爐冷態啟動一次耗油約120t,并需大油槍伴燃。改造后,鍋爐冷態啟動一次耗油24t,液氧31.5噸,鍋爐冷態點火啟動一次可節省燃油96t。節省燃油的熱量由燃煤來替代,需要多耗燃煤量為96t×(41840× 103kJ/t)÷(20970×103kJ/t)=192t。

每噸燃油按7000元、燃煤按650元、氧氣按800元計算,鍋爐每次冷態啟動可節省費用52.2萬元。

4.1.2鍋爐低負荷穩燃經濟效益分析

按照往年運行經驗,鍋爐每年穩燃用油約100t,按以上方式扣除多耗燃煤及氧氣的費用后,實際節省費用約為54萬元。

4.2社會效益

濰坊電廠#3、#4鍋爐經純氧點火助燃技術改造后,啟動過程中煤粉燃盡率為98%,有效防止了鍋爐尾部二次爆燃,避免了尾部設備燒損現象,提高了鍋爐燃燒安全性。同時,鍋爐點燃煤粉半小時后即可安全投運除塵器,實現了“無煙點火開機”,取得了良好的環保效益,也為日后脫硝改造、脫硫取消旁路等提供了可靠保障。

5 結語

純氧點火助燃技術的研發與成功應用,是點火過程完全擺脫了大油槍,提高了點火燃燒系統對煤種的適應性和點火裝置投運的可靠性,確保了鍋爐安全運行,滿足了機組穩燃的及時性,節約了大量啟動點火和低負荷穩燃用油,取得了良好的經濟和社會效益。

[1]盧權.350MW鍋爐微油點火技術的應用[J].鍋爐制造,2009,(5):14~17.

[2]李強,段向兵,周江博.等離子點火技術在朝陽發電廠2號機組的應用[J].電力科學與工程,2010,26(9):73~75.

[3]汪志華,孫萍.微油點火技術及其應用[J].湖北電力,2011,35(2):34~36.

[4]沈國平.300MW機組等離子點火技術和微油點火技術的比較及運用[J].湖州師范學院學報,2009,(31):257~259.

[5]王正華,張珊.電站鍋爐點火油系統節油技術應用展望[J].湖南電力,2009,29(3):60~62.

Application of Pure-oxygen Ignition and Combustion Technology in 670MW Boiler

LI Jian-liang1,SUN Sheng2

(1.China Huadian Corporation,Beijing 100031,China;2.Huadian Electric Power Research Institute,Hangzhou 310030,China)

Combined with tiny-oil ignition technology and pure-oxygen combustion technology,pure-oxygen ignition and combustion technology is developed.The technique has the advantage of strong adaptability of coal.And the technique saves lots of fuel during start-up and low load operation process.The principle of the pure-oxygen ignition and combustion technology is introduced in detail,and the reformation scheme of the pure-oxygen ignition and combustion system in Weifang Power Plant is described.The application and benefits during cold start-up and low operation of boiler are analyzed.

boiler;pure-oxygen ignition and combustion;ignition;steady combustion;oil saving

10.3969/J.ISSN.2095-3429.2015.04.003

TM621.2

B

2095-3429(2015)04-0009-04

2015-06-29

修回日期:2015-07-06

厲劍梁(1981-),男,浙江東陽人,高級工程師,從事大型火力發電廠節能技術、節能項目管理等方面工作。