基于HyperWorks的遙操作主手構(gòu)件拓?fù)鋬?yōu)化設(shè)計

賈財運,崔龍,高鳳陽

(1.沈陽建筑大學(xué)交通與機(jī)械工程學(xué)院,遼寧 沈陽 110168;

2.中國科學(xué)院沈陽自動化研究所機(jī)器人學(xué)國家重點實驗室,遼寧沈陽110016)

基于HyperWorks的遙操作主手構(gòu)件拓?fù)鋬?yōu)化設(shè)計

賈財運1,崔龍2,高鳳陽1

(1.沈陽建筑大學(xué)交通與機(jī)械工程學(xué)院,遼寧 沈陽 110168;

2.中國科學(xué)院沈陽自動化研究所機(jī)器人學(xué)國家重點實驗室,遼寧沈陽110016)

論文利用變密度法對力反饋型遙操作主手的結(jié)構(gòu)進(jìn)行拓?fù)鋬?yōu)化設(shè)計,旨在滿足各種工況及易制造加工的條件下,實現(xiàn)零部件的輕量化。首先分析了零部件在多種工況下的受力情況,再根據(jù)分析結(jié)果對模型進(jìn)行了拓?fù)鋬?yōu)化,最后在優(yōu)化結(jié)果的基礎(chǔ)上進(jìn)行了滿足加工工藝要求的二次設(shè)計。最終得到的零部件結(jié)構(gòu)模型與初始模型對比結(jié)果顯示:在滿足安裝、強(qiáng)度、剛度、可加工性等約束條件的情況下,總質(zhì)量比最初模型減輕了40.89%。

拓?fù)鋬?yōu)化;變密度法;遙操作主手;輕量化;HyperWorks

0 引言

目前,遙操作技術(shù)在醫(yī)療、軍事、工業(yè)等各大領(lǐng)域得到廣泛應(yīng)用。對于主從機(jī)器人遙操作系統(tǒng)而言,借助力反饋設(shè)備輔助操作,可大幅增強(qiáng)臨場感,提高操作精度和安全性。遙操作機(jī)器人主要應(yīng)用于人們難以臨近的高溫、高壓、強(qiáng)輻射等惡劣環(huán)境,例如核反應(yīng)堆維護(hù)作業(yè),空間、海底的開發(fā),火災(zāi)、水災(zāi)及地震時搶險作業(yè)等。

國外對遙操作主手課題的研究相對較早,美國橡樹嶺和阿爾貢國家實驗室早于20世紀(jì)40年代后期就已實施研制遙控式工業(yè)機(jī)械手的計劃,隨后日本、西歐等國家也相繼開展類似課題進(jìn)行研究。而我國于80年代末才開始了遙操作機(jī)器人的研究,取得了階段性的進(jìn)展,比如華北電力大學(xué)在研制核電站檢修機(jī)器人方面取得一定碩果。

遙操作主手既是從端機(jī)械手進(jìn)行實時運動控制的輸入設(shè)備,又是反映從手和環(huán)境之間相互作用力的力覺輸出設(shè)備,需保證其靈活自如的運動性能。但實際操作中,由于零部件自重的存在,運動過程中產(chǎn)生的慣性力,會影響力反饋系統(tǒng)傳輸信息的準(zhǔn)確性,將直接影響整個系統(tǒng)精細(xì)控制的效果。所以,需對遙操作主手的可移動零部件進(jìn)行優(yōu)化設(shè)計,在滿足各種工況的條件下進(jìn)行輕量化,以達(dá)到精確控制的目的。本文借助Hyper-Works軟件,利用拓?fù)鋬?yōu)化技術(shù)對遙操作主手的主要零部件展開了探究。

1 遙操作主手的構(gòu)型

圖1為三自由度遙操作主手結(jié)構(gòu),三個平移自由度采用Delta型并聯(lián)機(jī)構(gòu)實現(xiàn),由底盤、伺服電機(jī)、從動盤和連桿組成。電機(jī)與從動盤之間用高強(qiáng)度鋼絲繩進(jìn)行傳動,不僅起到了力矩放大作用,還使傳動更加平滑。連桿與傳動盤等各運動部件間的支撐軸承均采用預(yù)緊方式,不僅能消除運動間隙,還提高了操作精度。

圖1 三自由度遙操作主手結(jié)構(gòu)

2 受力分析

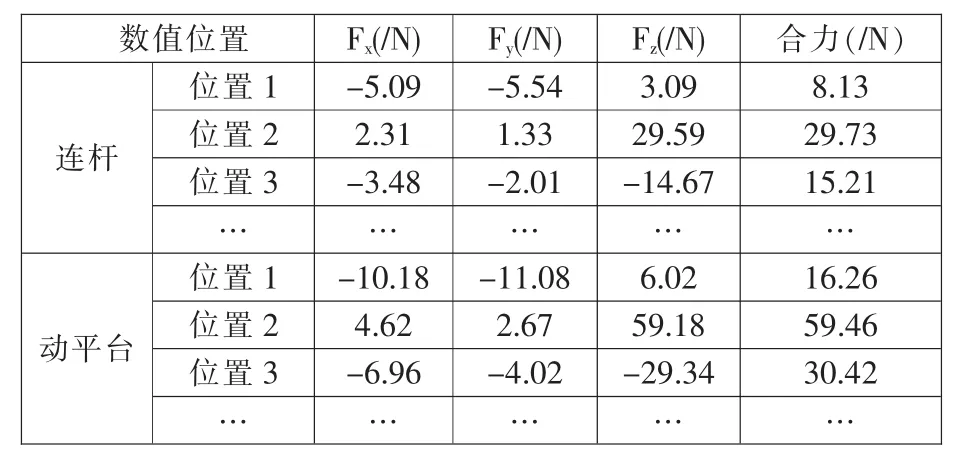

遙操作主手在空間的運動范圍是一定的,且在不同的運動狀態(tài)下,連桿和動平臺各自的受力情況也有所變化。由于各構(gòu)件在運動過程中受力情況復(fù)雜,為了精確、快速計算出構(gòu)件最大受力,借助ADAMS軟件進(jìn)行動力學(xué)仿真,測出主要構(gòu)件受力情況。最初在動平臺中心施加沿著某方向且大小為12N的力。經(jīng)模擬計算,發(fā)現(xiàn)在某些極限位置時,構(gòu)件受力值相對較大。然后對多個極限位置狀態(tài)進(jìn)行分析、計算,結(jié)果見表1。

表1 連桿和動平臺受力分析結(jié)果

由表1可知,連桿最大受力29.73N(拉力),動平臺最大受力。考慮計算方便,優(yōu)化設(shè)計時連桿、動平臺最大受力分別取值為30N和60N。

3 初始模型有限元分析

3.1連桿初始模型的有限元分析

連桿的材料為鋁合金,其彈性模量E=7e+4MPa,泊松比μ=0.3897,密度ρ=2.7e-03g/mm3,屈服極限σa= 300MPa,此時單個連桿質(zhì)量為50.32g。

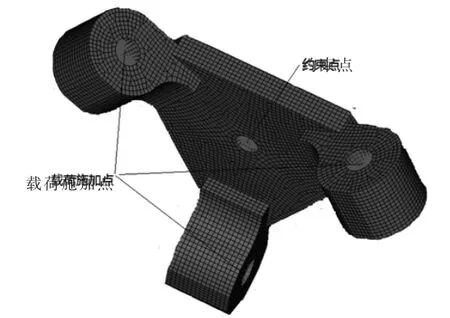

為真實準(zhǔn)確反映結(jié)構(gòu)本身的受力及約束情況,鉸接孔周圍節(jié)點均通過無質(zhì)量的剛性單元連接。其中,約束點處(左端)采用了全自由度約束的方式,載荷施加點處(右端)施加垂直橫截面水平向外30N的拉力,見圖2。邊界條件、載荷及材料屬性設(shè)置后,對有限元模型進(jìn)行靜力分析。計算結(jié)果顯示:最大VonMiss應(yīng)力0.32MPa,最大位移5.84e-04mm,位于最右端。

圖2 連桿初始有限元模型

3.2動平臺初始模型的有限元分析

動平臺最初模型質(zhì)量為71.1g,其選材同連桿。為方便起見,把結(jié)構(gòu)中間位置鉸接孔處rbe2的節(jié)點等效為約束點,約束方式為全約束;為保持結(jié)構(gòu)對稱,在其他三個鉸接孔處施加大小一致的載荷,且每個載荷施加點均受60N、10N和2N(最大扭矩等效力)的相互垂直作用力,方向分別為沿Z軸負(fù)方向、平行XY面并指向中間鉸接孔、平行各自鉸接孔軸線且為順時針方向。見圖3。經(jīng)有限元靜力分析計算,結(jié)果顯示:動平臺最大VonMiss應(yīng)力為9.24MPa,位于中間鉸接孔處;最大位移為2.39e-02mm。

圖3 動平臺初始有限元模型

4 拓?fù)鋬?yōu)化及設(shè)計

對結(jié)構(gòu)有限元劃分單元后,拓?fù)鋬?yōu)化分析時,每個相互獨立的單元密度都視為相同,以材料的獨立單元密度為設(shè)計變量(單元密度值是在0~1范圍內(nèi)進(jìn)行連續(xù)變化的)。所以,存在以下關(guān)系:

ρ=Xeρ0

式中,Xe、ρ0分別為設(shè)計域里每個單元相對密度和固有密度;而ρ即為拓?fù)鋬?yōu)化的設(shè)計變量。當(dāng)ρ=1時,則代表該單元材料為實,需要保留該單元;當(dāng)ρ=0時,代表該單元材料為空,需要將此單元進(jìn)行刪除;當(dāng)ρ為0~1的某一個值時,需根據(jù)密度閥值設(shè)定來判斷該單元是保留還是刪除。

4.1連桿的優(yōu)化設(shè)計

連桿模型優(yōu)化問題描述如下:單元密度作為設(shè)計變量,以載荷施加點合位移小于為約束條件,以體積最小化(即盡可能減少材料)為目標(biāo)。

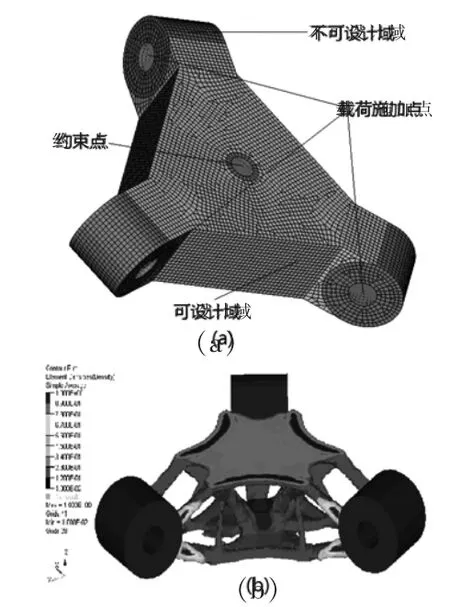

連桿概念模型如圖4(a),其中有限元網(wǎng)格分為可設(shè)計域和不可設(shè)計域。根據(jù)機(jī)構(gòu)設(shè)計階段的情況,各鉸接孔的位置及尺寸是確定的,在結(jié)構(gòu)的優(yōu)化過程中必須保留,將此部分材料設(shè)置為不可設(shè)計域(深色)。剩下的材料作為可設(shè)計域(淺色)加以優(yōu)化。劃分單元、設(shè)置材料屬性后,結(jié)合連桿優(yōu)化前的邊界條件及載荷,最后進(jìn)行拓?fù)鋬?yōu)化迭代求解。當(dāng)單元密度閥值設(shè)置時,得到可設(shè)計區(qū)域中最優(yōu)化布局的密度等值面圖,如圖4(b)所示。

根據(jù)拓?fù)鋬?yōu)化結(jié)果對連桿進(jìn)行了二次設(shè)計,最終得到質(zhì)量為27.93g的新結(jié)構(gòu)模型。然后對二次設(shè)計的新結(jié)構(gòu)進(jìn)行靜力分析,此時最大Von-Miss應(yīng)力0.55MPa,最大位移9.15e-4mm。

圖4 連桿概念模型與優(yōu)化模型

4.2動平臺的優(yōu)化

動平臺模型優(yōu)化問題可描述為:單元密度作為設(shè)計變量,以各載荷施加點的合位移小于2.40e-02mm為約束條件,以體積最小化為目標(biāo)。

動平臺概念模型也包括可設(shè)計域及不可設(shè)計域,如圖5(a)所示。其有限元模型網(wǎng)格的劃分方式及其他參數(shù)設(shè)置步驟同連桿類似。

經(jīng)過38步迭代,結(jié)果得到收斂。單元密度閥值調(diào)整為0.3時,可設(shè)計域最優(yōu)化布局的密度等值面圖見圖5(b)。

圖5 動平臺概念模型與優(yōu)化模型

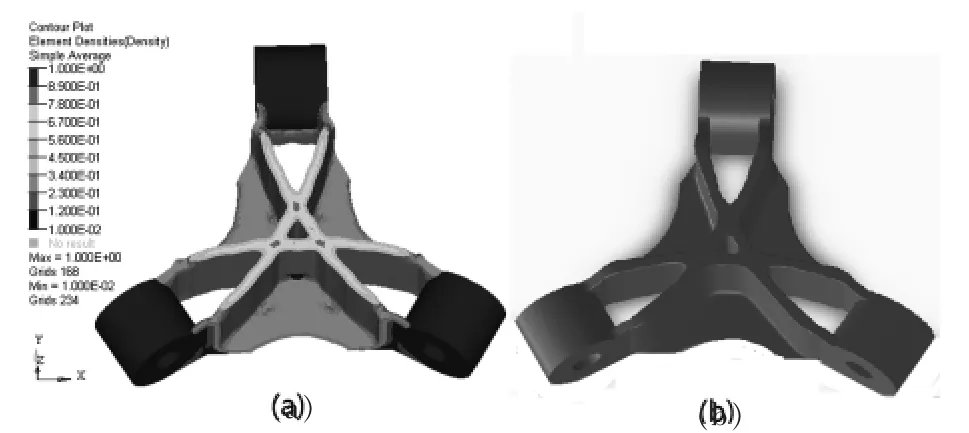

由于優(yōu)化后的動平臺結(jié)構(gòu)不規(guī)則,孔洞貫穿相連,難以制造加工。為得到易于制造的產(chǎn)品,本文采用鑄造工藝進(jìn)行制造加工。因此,需要在之前的優(yōu)化設(shè)置基礎(chǔ)上添加成員尺寸控制約束、模式組約束及脫模約束等制造工藝約束組合,來解決以上問題。

為了消除優(yōu)化結(jié)果中細(xì)小的傳力路徑,得到均勻的材料分布,使鑄造過程中材料流動性提高,將最小成員尺寸設(shè)置為1mm。由于施加的載荷是對稱的,那么理想中的優(yōu)化模型結(jié)構(gòu)應(yīng)具有對稱性,故將模式組設(shè)置為周向循環(huán)及一面對稱的約束。對于鑄造件,制造過程中的脫模必須考慮,且脫模方向上不能有材料阻擋,結(jié)合之前動平臺優(yōu)化模型結(jié)果情況,脫模方向選擇為沿Z軸正方向進(jìn)行單向脫模。設(shè)置好相關(guān)約束后,提交Optistruct運算,使用HyperView進(jìn)行結(jié)果后處理分析。調(diào)整密度閥值為時,得到拓?fù)鋬?yōu)化的密度云圖,見圖6(a)。

根據(jù)動平臺拓?fù)鋬?yōu)化結(jié)果進(jìn)行了二次優(yōu)化,得到質(zhì)量為的新結(jié)構(gòu)模型,見圖6(b)。然后對二次優(yōu)化52.93g的新結(jié)構(gòu)進(jìn)行了靜力分析,此時動平臺最大VonMiss應(yīng)力為6.62MPa,最大位移為6.35e-3mm。

圖6 工藝優(yōu)化結(jié)果及二次優(yōu)化模型

5 整體模型優(yōu)化前后的結(jié)果對比

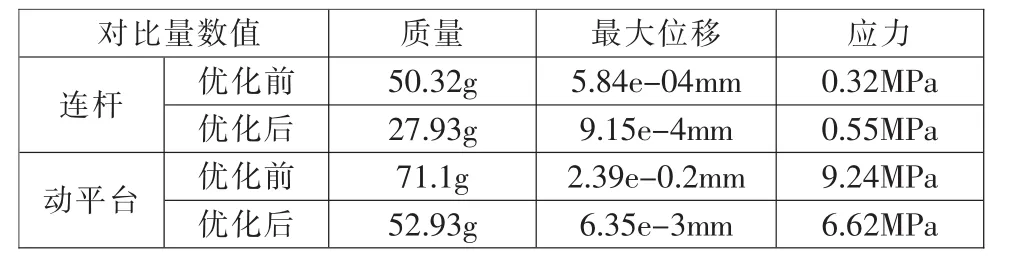

本次優(yōu)化主要目的是構(gòu)件在滿足實際工況的條件下,減輕其自身的質(zhì)量。經(jīng)過對連桿、動平臺優(yōu)化前后的相關(guān)分析、比較,得到表2中的結(jié)果。

表2 連桿和動平臺優(yōu)化前后分析結(jié)果對比

由表2可知:優(yōu)化后與優(yōu)化前相比,連桿的最大位移量稍有增加,但變化量不大,而動平臺最大位移明顯減小;連桿和動平臺優(yōu)化前后的VonMiss應(yīng)力均遠(yuǎn)遠(yuǎn)小于屈服應(yīng)力;優(yōu)化后的質(zhì)量均明顯較少,每個連桿質(zhì)量減少22.39g(即6個連桿質(zhì)量共減少134.34g),動平臺減少18.17g,即遙操作主手可移動部件總質(zhì)量減少152.51g,變化率為40.89%。

6 結(jié)論

本文運用HyperWorks軟件對遙操作主手的連桿和動平臺兩個主要零部件進(jìn)行了拓?fù)鋬?yōu)化分析,并在設(shè)計過程中考慮到零部件的制造加工工藝,最終實現(xiàn)了零部件輕量化的目的。本設(shè)計為產(chǎn)品的概念設(shè)計,僅為設(shè)計者提供一種新的設(shè)計思路和方法,后期還需借助形狀優(yōu)化、尺寸優(yōu)化等優(yōu)化技術(shù)手段實現(xiàn)產(chǎn)品的完美設(shè)計。通過本實例的優(yōu)化設(shè)計,體現(xiàn)了拓?fù)鋬?yōu)化方法的科學(xué)性、合理性,具有實際的應(yīng)用價值。

[1]劉海波,席振鵬.力反饋主手研究現(xiàn)狀及其力控制方法研究[J].自動化技術(shù)與應(yīng)用,2009.

[2]魏海龍.主-從遙操作機(jī)器人力反饋系統(tǒng)的研究[D].吉林大學(xué),2006.

[3]洪清泉,趙康,張潘,等.OptiStruct&HyperStudy理論基礎(chǔ)與工程應(yīng)用[M].機(jī)械工業(yè)出版社,2012.

[4]張濤.基于HyperWorks的裝載機(jī)車架結(jié)構(gòu)分析與優(yōu)化[DB].佳工機(jī)電網(wǎng),2014,11.

[5]何強(qiáng).面向托卡馬克腔第一壁維護(hù)的遙操作機(jī)械臂機(jī)構(gòu)設(shè)計及分析[D].上海交通大學(xué),2013.

[6]朱清君,張代勝.基于拓?fù)鋬?yōu)化和靈敏度分析的車架輕量化改進(jìn)[J].汽車科技,2009,11.

[7]劉旺玉,曾琳,等.基于OptiStruet的風(fēng)力葉片拓?fù)鋬?yōu)化設(shè)計[J].機(jī)械工程師,2009,6.

The Topology Optimization Design of the Main Hand Component of Tele-operation Based on HyperWorks

JIA Cai-Yun1,CUI Long2,GAO Feng-Yang1

(1.Institute of Transportation and Mechanical Engineering of Shenyang Jianzhu University,Shenyang Liaoning 110168,China;2.The State Key Laboratory of Robotics,Shenyang Institute of Automation,Chinese Academy of Sciences,Shenyang Liaoning 110016,China)

Based on variable density method,the structure of force feedback tele-operation main hand made topology optimization design,that designed to meet a variety of working conditions and the easy manufacturing conditions to achieve lightweight components.Firstly,the force of the components is analyzed in a variety of conditions.Then according to the analysis results,the model made the topology optimization.And finally on the basis of the results of the optimization process carried out to meet the requirements of the second design.The comparison results of the structure model of Parts of the resulting and the initial model showed that:In meeting the installation,strength,stiffness,workability and other constraints,the total mass ratio of the initial model to reduce.

topology optimization;variable density method;teleoperation main hand;lightweight;HyperWorks

TB47

A

10.3969/j.issn.1002-6673.2015.02.003

1002-6673(2015)02-007-03

2015-01-28

項目來源:國家科技計劃課題-精細(xì)遙操作主從機(jī)器人與人機(jī)交互控制系統(tǒng)(2012GB102005)

賈財運(1989-),男,山東菏澤人,在讀碩士研究生。研究方向:機(jī)械結(jié)構(gòu)設(shè)計及優(yōu)化。