酶在廢紙脫墨工藝中的應用

酶在廢紙脫墨工藝中的應用

廢紙脫墨處理過程中產生大量固體廢物和工業廢水,而脫墨劑、漂白劑、氫氧化鈉和硅酸鈉等化學品的使用造成了處理成本的上升。人們希望有一種脫墨效率高,廢渣、廢水排放少的廢紙漿處理工藝。目前,用酶處理廢紙漿作為解決這些問題的途徑受到廣泛關注。該文闡述了酶在廢紙脫墨工藝中的應用。

廢紙脫墨采用酶處理法不僅可以不用高價設備也能分散、除去碳粉油墨,而且還能抑制從纖維上剝離下來的油墨的再吸附。另外,酶處理不需要使用表面活性劑、堿、漂白劑等化學品,或者用量可以降低,因此廢水處理費用也變得較低。酶處理的優勢還有,可以根據各廠使用的廢紙種類,包括白水循環在內的工藝,使用由酶生產廠提供的或自制的適用的定制酶;而市場上銷售的酶有時不一定適合于某些工廠,這時酶處理反而成了劣勢。

本文將介紹應用較多的在中性范圍內用酶進行脫墨的中性脫墨,并舉例介紹最近的廢紙漿的酶處理。

1 用于廢紙脫墨的酶及效果

能夠用于廢紙脫墨處理的酶有脂肪酶(分解脂肪的酶)、酯酶(分解酯結合)、果膠酶(分解果膠)、半纖維素酶、纖維素酶及木素分解酶。

脫墨就是將油墨從纖維表面剝落下來,通過洗滌或者浮選使從纖維懸濁液中剝離下來的油墨分離。在使用酶的情況下,酶攻擊油墨或纖維表面,促進油墨的剝離和分離。脂肪酶、酯酶水解植物油基油墨,果膠酶、半纖維素酶、纖維素酶及木素分解酶則使纖維素纖維部分水解或者通過切斷纖維素分子鏈,改變纖維表面的特性,或者通過切斷油墨粒子周邊的結合,使油墨浮出水面,其結果使得洗滌或浮選時的分離變得容易。還有一說是,酶處理提高了油墨粒子的疏水性,增加了與泡沫的親和性,提高了浮選時的分離效率。

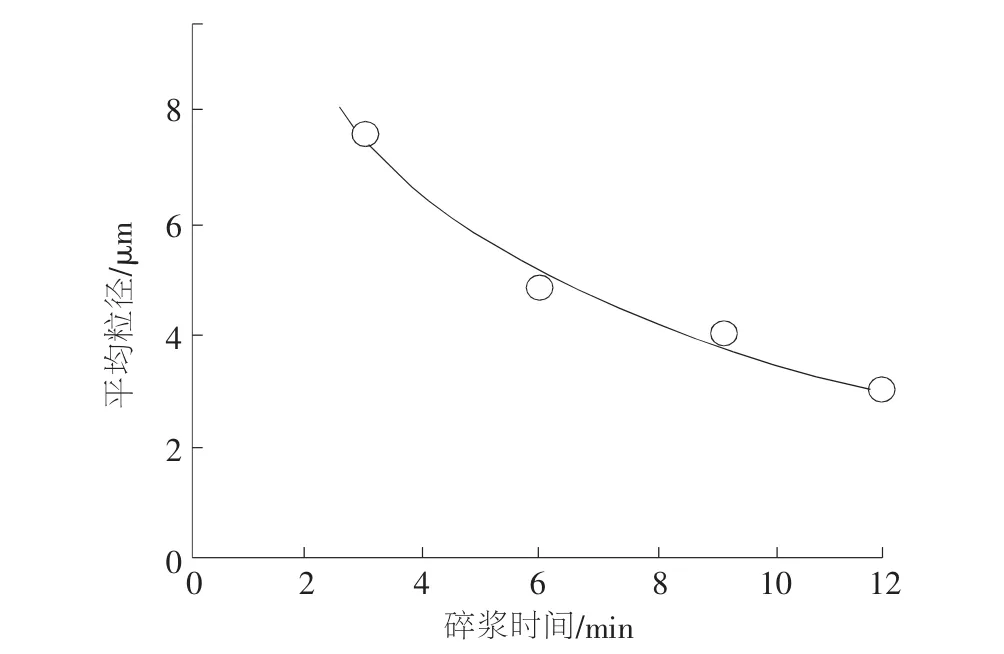

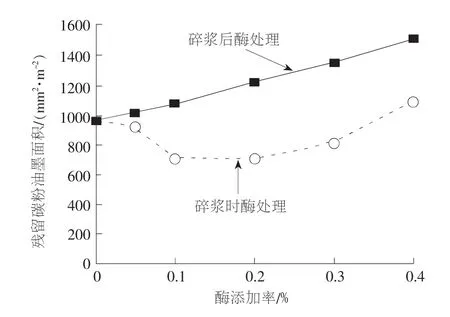

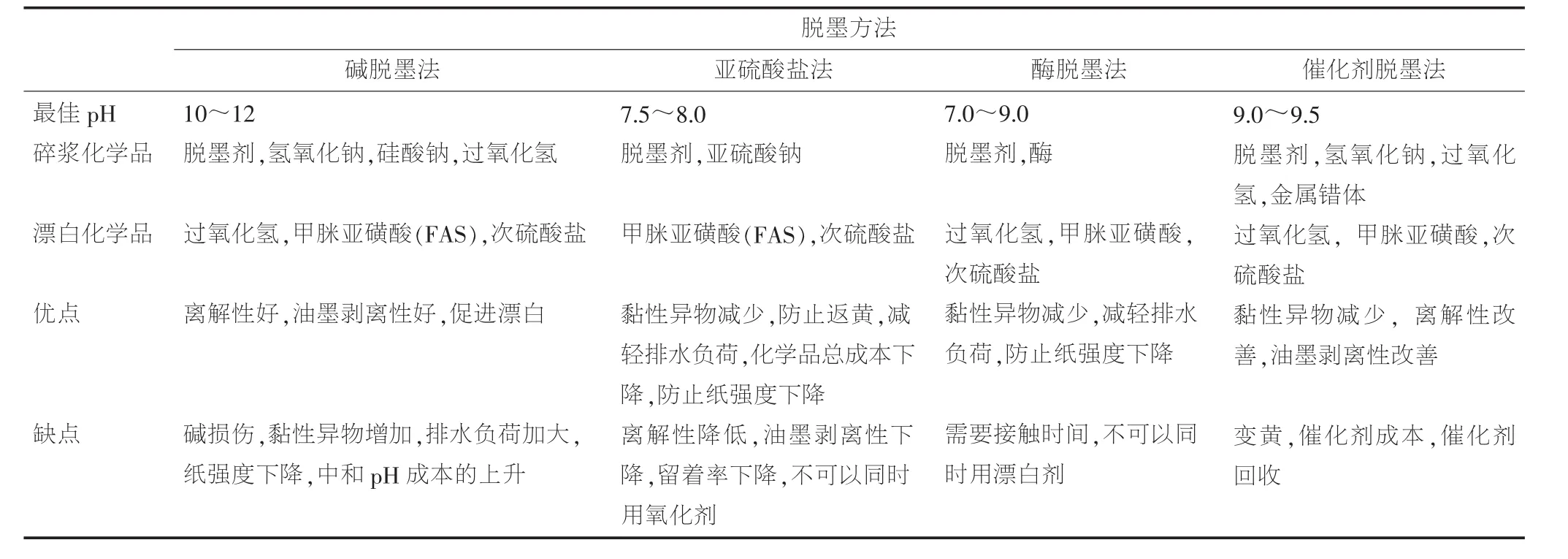

用于廢紙脫墨處理的酶中,纖維素酶使用的例子最多。纖維素酶到現在才有在堿性條件下也能起作用的酶種;而2000年前纖維素酶多數是在酸性條件下起作用的酶種(最佳pH=4.5~6)(下面簡稱酸性纖維素酶)。使用酸性纖維素酶(流程:碎漿機中加酶/碎解浸泡浮選)時,無論凸版印刷還是柔版印刷,白度上升都比通常使用氫氧化鈉的脫墨法高,同時用半纖維素酶(木聚糖酶)處理時,白度進一步上升;但是,對殘留油墨量來說,單獨使用纖維素酶較好,如果延長碎解時間或加酶碎解后的潤脹時間,或提高酶的添加率(0.2%以上),油墨粒徑會變得太小(如圖1所示),將降低浮選時的脫墨效率,結果造成白度下降;因此,在最佳條件下進行酶處理能提高白度,減少后段漂白工序中的過氧化氫用量;雖然游離度也上升了,但用纖維素酶處理的彩色柔版印刷的廢報紙上升了50%,用半纖維素酶處理的黑白印刷的廢報紙上升了14%,似乎因廢紙或酶的種類不同,差別很大。

圖1 碎解時間對油墨粒徑的影響

酶處理后的脫墨漿(DIP)游離度上升,脫水性變好,而且濕紙強度提高,因而改善了紙機操作性。如果延長酶處理時間或者提高酶的添加率,得率會因纖維素分解、葡萄糖量增加而下降;但與普通處理的DIP的得率差別并非很大。

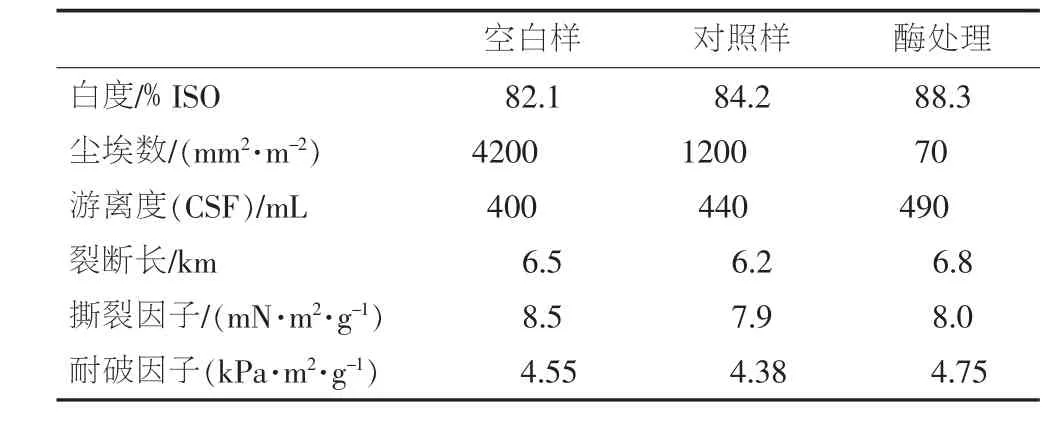

有報告稱,對高級文化用紙的非擊打印刷的混合辦公廢紙(MOW)而言,中性纖維素酶比酸性纖維素酶的脫墨效果更好;如果能在堿性條件下進行酶處理,由于纖維被堿潤脹,纖維素酶更容易攻擊纖維表面,纖維表面油墨的脫墨性將進一步提高。例如,采用堿/纖維素酶處理用電子復印(碳粉油墨)或激光打印的MOW時,與不采用酶的處理進行比較,結果見表1。

表1 用堿/纖維素酶處理與不用酶處理的脫墨效果比較

由表1可見,用堿/纖維素酶處理與不用酶的處理比較,白度上升4百分點,殘留油墨(表中以塵埃數表示)減少了94%。這是因為MOW中含較多的針葉木漂白化學漿,纖維素酶較易發揮效果。另外,用堿/纖維素酶處理除了改善脫墨性能外,還能提高紙張強度,這點比酸性或中性纖維素酶處理具有優勢。用纖維素酶處理能提高強度的原因是,纖維素酶在攻擊比表面積較大細而短的纖維的同時,也攻擊長纖維,使其變短;由于這種變短后的纖維對油墨的吸附性較強,在浮選過程中,與油墨一起被除去;結果,長纖維的比例提高,游離度上升,同時強度(特別是撕裂度)也提高。

除了纖維素酶外,還有報告介紹了將堿性脂肪酶應用于膠版印刷的油性油墨的脫墨例子,或將木素分解酶(漆酶)應用于木素含量較多的機械漿廢紙,其脫墨性與普通脫墨法相差無幾,但獲得了漂白性好、白度高的紙漿。

2 中性脫墨(酶處理條件)及其應用(特別是膠粘物控制)

廢紙脫墨處理通常在pH=11~12的堿性條件下進行,其原因是堿能使油墨展色劑水解以及使纖維潤脹,提高油墨的剝離性,并且使纖維變得柔軟,結合性變好,因而使得紙漿強度恢復。

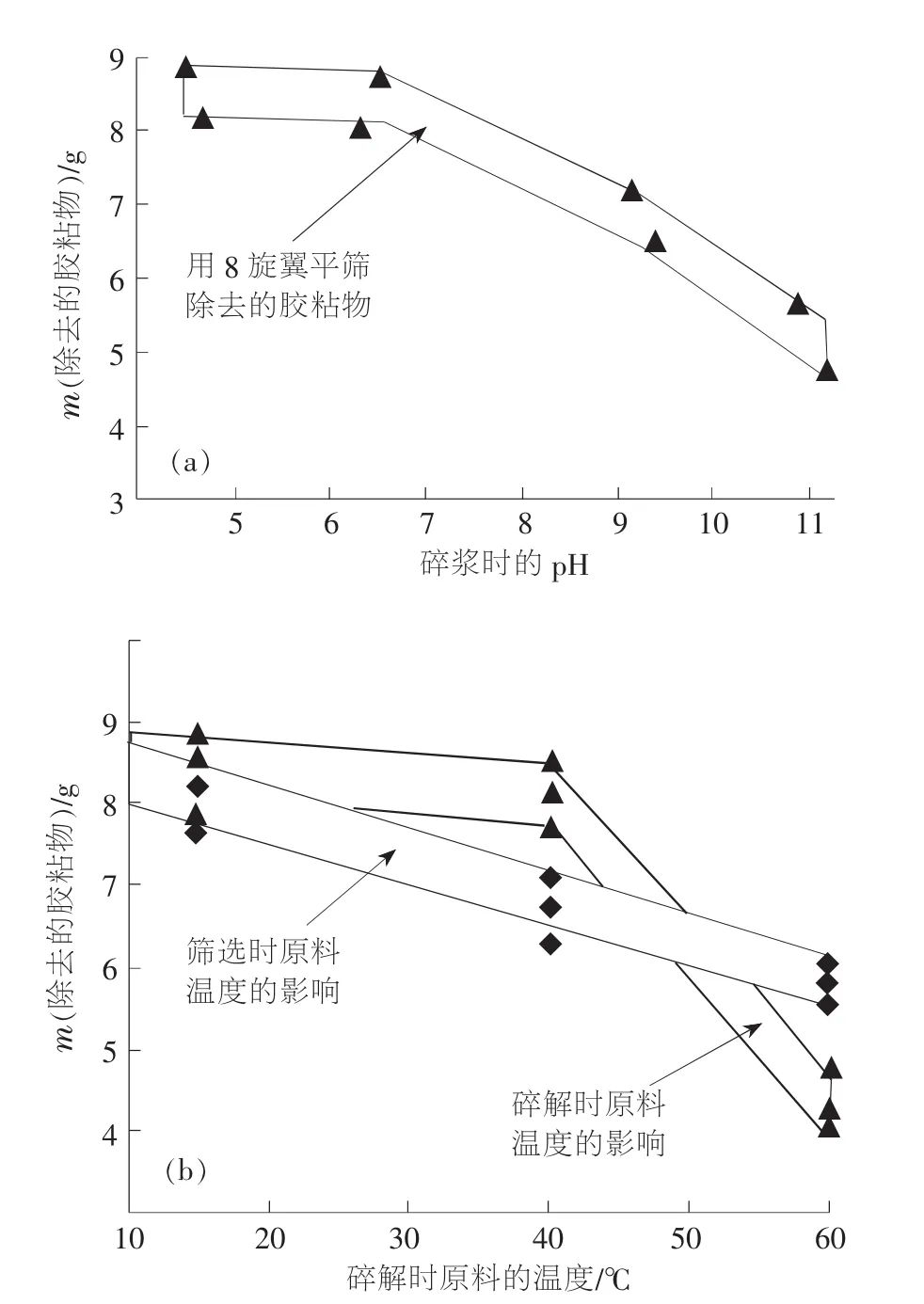

此外,在DIP漂白過程中使用了得率降低較少的過氧化氫,過氧化氫的活化也需要堿性;而且,廢紙碎解不僅需在堿性條件下,而且需要在比較高的溫度條件下進行。這種條件有利于從纖維上剝離油墨,但對除去被稱為膠粘物的黏性異物(特別是帶進系統內的一次膠粘物)不是最合適,因為在高堿性、高溫條件下的碎解會引發膠粘物加劇粉碎的問題;因此,碎解和粗選采用了在適合除去膠粘物的常溫、中性條件下進行,而浮選以后的過程在高溫、高堿性條件下進行的雙回路脫墨工藝。圖2顯示了pH(a)和溫度(b)對廢紙碎漿時膠粘物去除的影響。

圖2 pH(a)和溫度(b)對廢紙碎漿時膠粘物去除的影響

上述方法需要將工藝分成中性和堿性,還要注意不能使循環白水混合,因而提高了設備的費用。作為對策,以歐美為主的一些國家研究了在中性條件下進行廢紙處理的方法(稱為中性脫墨法)。該方法使用了在中性條件下有效果的脫墨劑,或者使用在中性條件下效果較好的酶,或者二者皆用;當然,必須通過機械力將膠粘物打碎到一定程度,但太碎的話,無法用粗篩壓力篩或浮選器除去;因此,在中性條件下適當使用機械力(碎漿機或揉搓機-Kneader),同時添加有效的脫墨劑和酶。中性脫墨法的效果可以根據其處理條件和處理結果進行評估。

2.1關于中性酶脫墨機理的研究

日本在20世紀90年代末正式開始了用酶進行中性脫墨的研究。現在酶的價格還很高,當時更高,這是阻礙中性酶脫墨實用化的主要原因之一;因此,為了開發減少酶用量的工藝,開展了酶脫墨機理的研究和普通堿處理對當時碳粉油墨打印的辦公廢紙較難脫墨問題的研究。

實驗以在碎漿機碎解時添加酶(內切型和外切型混合纖維素酶)和在碎漿后添加酶處理等2種方法進行(投入的膠粘物總量為9 g),二者都在酶失去活性后進行浮選。其結果如圖3所示。

圖3 酶添加率對浮選后殘留碳粉油墨的影響

由圖3可見,碎漿時添加酶的方法殘留的碳粉油墨面積較少,表明在酶脫墨過程中機械力的作用很重要,還要有一個合適的酶添加率(如果添加過量,殘留碳粉油墨將增加)。

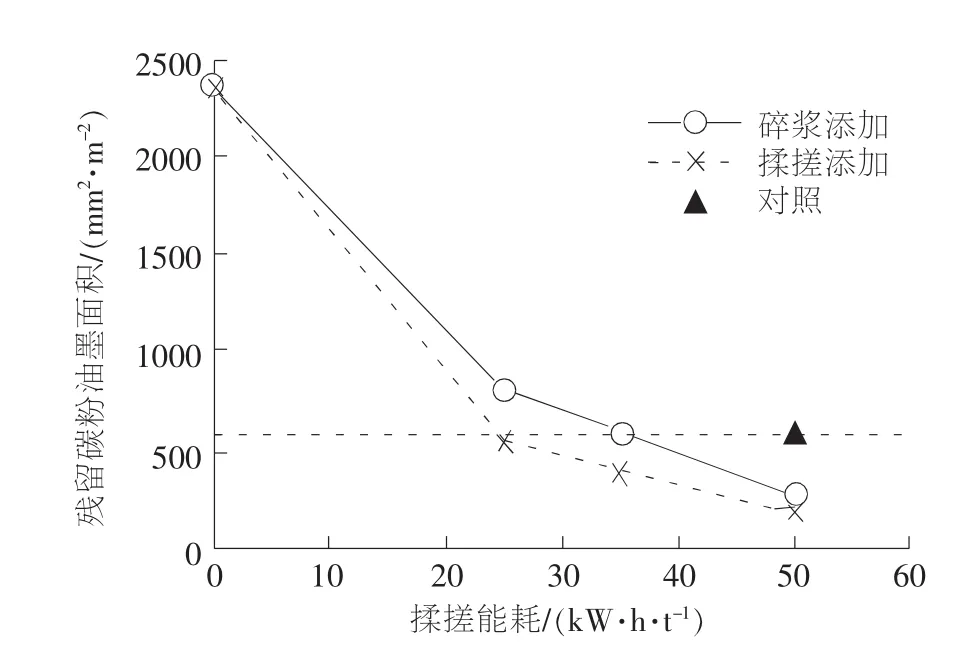

實驗對酶添加位置的效果作了比較,發現在揉搓機添加酶比在碎漿機添加酶,浮選處理后的殘留碳粉油墨面積比率更少,見圖4。

圖4 酶添加點對浮選后殘留碳粉油墨面積的影響

此外,如果與不添加酶的普通堿處理一樣進行殘留碳粉油墨比較,使用酶能減少揉搓機20%的負荷。由此可知,僅用酶處理不能期待有很好的效果,但加上碎漿處理等機械力后,其效果就變得很顯著。

2.2纖維素酶和淀粉酶并用進行碳粉油墨打印廢紙的中性酶脫墨

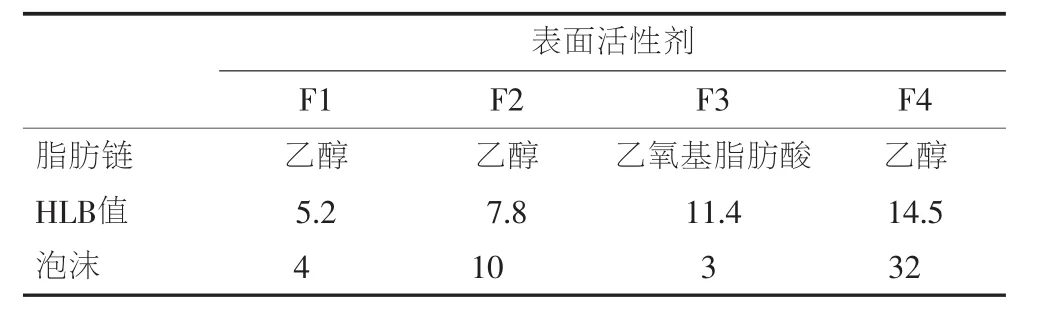

在實驗中用非離子表面活性劑處理碳粉油墨打印廢紙時,也在中性條件下添加了纖維素酶和α-淀粉酶。這里使用的纖維素酶與前面提到的纖維素酶相同。使用的4種非表面活性劑及其特性如表2所示。

表2 4種非表面活性劑的特性

表2所示表面活性劑能與纖維素酶相互作用,提高酶的效果,因此屢屢在酶處理廢紙漿時使用。另外,使用淀粉酶的原因是為了分解被用作混合辦公廢紙表面施膠劑和漿內添加劑(干強劑)的淀粉,提高纖維素酶的效果。

用酶處理廢紙漿后,進行浮選,比較殘留碳粉油墨的去除效率,既不使用表面活性劑也不使用酶的試樣去除率為75%,效果最好的非離子型表面活性劑(表2中的F3)和α-淀粉酶的去除率為89%,添加0.05%纖維素酶后去除率則上升到96%;雖然沒有提高白度的效果,但能提高紙頁強度,還能提高游離度;并且,纖維素酶還有去除在浮選處理時面積變小的油墨(面積0.04 mm2以下)的效果。由此可以得出結論,纖維素酶與淀粉酶同時使用具有疊加效應。

2.3用酶控制廢紙膠粘物

以往控制廢紙膠粘物的措施有:(1)通過表面活性劑等使膠粘物分散;(2)用含溶劑的表面活性劑使膠粘物黏性降低及溶解/乳化;(3)使膠粘物吸附滑石粉降低其黏性;(4)用酶處理使膠粘物分解/分散的方法。

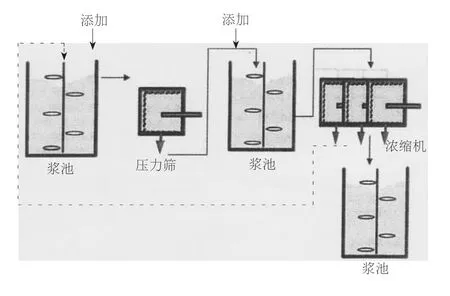

有報告建議,酶處理條件為:pH=6.5~9,即中性或弱堿性范圍,溫度為30~65℃,比通常的溫度稍低;添加點最理想的是在酶添加后回收白水回到前段工序的位置,見圖5。

另一方面,由于酶改變了膠粘物的表面狀態(由凹凸表面變為光滑表面),黏附性降低,加快了分散;因此最好不要讓這些異物留在系統中循環,而應設法立即從系統中排出;為此進行了用美國混合辦公廢紙生產面巾紙的工廠試驗,在DIP漂后漿池(滯留時間30 min)進行酶處理,然后立即進入抄紙流程。通常,酶似乎無法在30 min左右的短時間內發揮效果,然而抄紙原料中的膠粘物已從600×10-6~1 100×10-6大幅度下降到了100×10-6左右,報告作者們認為,其原因是,在漿池后有溶氣浮選裝置(DAF),該裝置去除了經酶處理過的膠粘物。

圖5 酶的添加點

2.4酶處理法以外的中性脫墨法

這里介紹2個不用酶的中性脫墨例子。

第1家紙廠用亞硫酸鈉將系統的pH降低到7~7.5進行脫墨。碎漿機處理后的殘留油墨量(以ERIC評估)比普通方法處理的有所增加,但在浮選后或完成后的紙漿中的量較少,白度與普通方法相比變化不大。這是因為中性脫墨減少了浮選處理時油墨的再次吸附(未提及強度的變化)。

第2個例子是將用作脫墨的酶的作用分為(1)通過切斷纖維素促進纖維離解,促進紙漿和油墨分離,如纖維素酶的作用;(2)氧化分解油墨中的媒介成分,分離油墨,如過氧化物酶的作用;(3)水解油墨中的脂肪成分,分離油墨,如脂肪酶的作用。但是,如果酶對纖維素的作用太強將導致強度的下降,因此較理想的酶是像(2)和(3)這種對油墨直接起作用的酶,設計了用過氧化氫和金屬錯體進行脫墨的方法。包括該方法在內的多種脫墨法優缺點比較如表3所示。

表3 堿脫墨法和各種中性脫墨法的優缺點比較

3 酶處理廢紙漿的應用實例

3.12種內切葡聚糖酶的混合辦公廢紙(MOP)漿脫墨效果比較

處理各種廢紙漿的酶中,對MOP(與MOW相同)最有效的酶是纖維素酶。迄今已經研究過的纖維素酶有內切葡聚糖酶(無規則地切斷纖維素)、外切葡聚糖酶(從纖維素末端開始切斷的酶,也能分解結晶纖維素)和β-葡聚糖苷酶(切斷纖維二糖的酶)的混合體,由于它們在纖維素水解時起著不同的作用,這里只將從相同菌類(絲狀菌)提取的2種不同基因編碼的內切葡聚糖酶(CelB,CelE)作用于MOP的效果作比較。

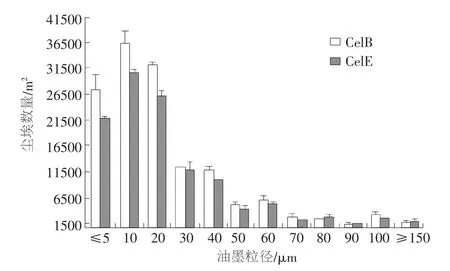

MOP在酶處理(溫度50℃,pH=6,20 min)后進行浮選處理,與未添加酶的對照物比較,2種酶都減少了殘留油墨的個數/面積,提高了白度。再比較2種酶,CelE處理的脫墨速度比CelB慢,但殘留油墨面積小,白度高。圖6顯示了當CelB用量為0.25 U/ g(漿)、CelE用量為0.5 U/g(漿)時殘留油墨的粒徑分布。

由圖6可見,采用酶處理后20 μm以下的細小油墨,采用CelB處理的較多,采用CelE處理的較少。這是因為浮選效率降低了。還有重要的一點是,盡管CelB和CelE都無與纖維素的結合部位,只有切斷纖維素的部位,但脫墨效果還是比對照物好。這說明在用酶處理MOP時,不具有與纖維素結合部位的內切葡聚糖酶更有效。

圖6 殘留油墨的粒徑分布

3.2單酶或多酶處理MOP時脫墨效果提高

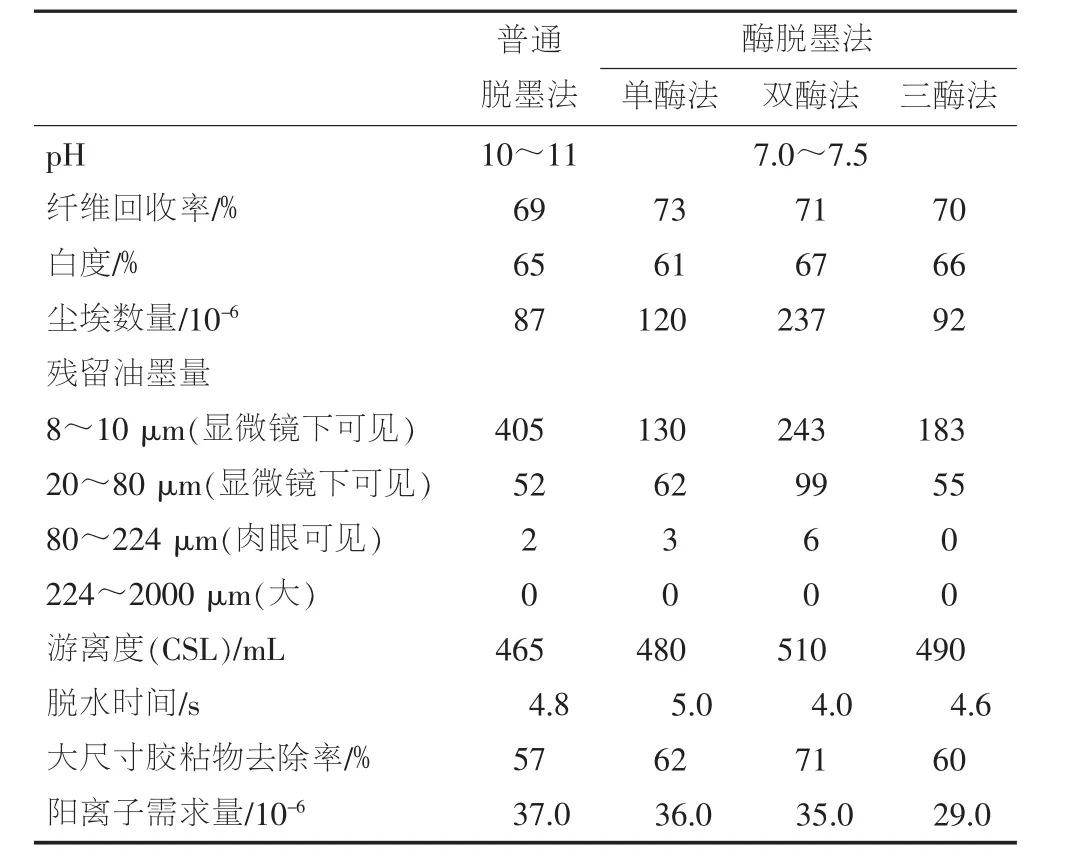

單獨用纖維素酶處理能改善脫墨效率,白度未見提高;但是,如果在纖維素酶中混合半纖維素酶后再使用的話,與使用氫氧化鈉的普通脫墨法相比,白度上升,殘留油墨數量下降,脫墨性提高;這一趨勢多酶法(木聚糖酶+淀粉酶或纖維素酶+淀粉酶的雙酶法,木聚糖酶+纖維素酶+淀粉酶或纖維素酶+木聚糖酶+淀粉酶的三酶法)比單酶法(木聚糖酶或纖維素酶)更明顯,并且膠粘物(大的)的去除效果也得到了改善,如表4所示。

3.3噴墨打印廢紙的酶脫墨處理

噴墨打印也是非擊打方式,打印時比彩色激光打印聲音小且價格低,因此在MOP中混入的數量非常多。噴墨打印油墨中溶解染料(主要為偶氮染料)的溶劑很多情況下是采用水,并且是從噴嘴噴出來的,染料本來就很細小,廢紙碎解后變得更小;因此,浮選脫墨法的脫墨效率較低,較難處理。

表4 普通脫墨法與酶脫墨法的脫墨效果比較

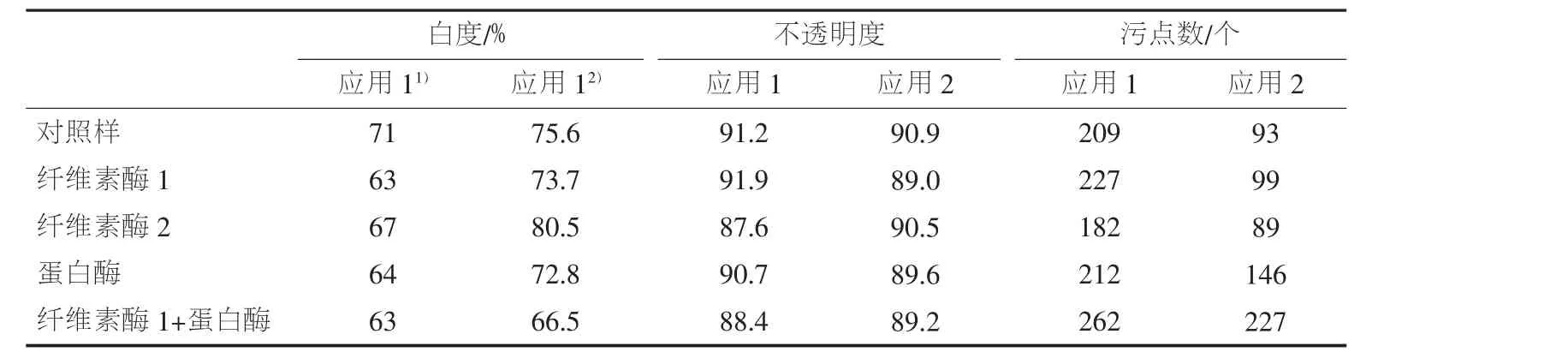

既然是水性油墨,不如用洗滌法更有利,但許多國家較多采用浮選法;因此,對浮選脫墨法來說,油墨最好具有與氣泡親和性,疏水性良好,并在浮選法中較易分離40~150 μm的粒徑;當然,脫墨劑(表面活性劑)的選擇也很重要,脫墨劑還能提高酶與纖維素的親和性,添加酶后則能使油墨疏水化。根據這些原因,在碎解噴墨打印廢紙時同時使用了酶(2種類型的纖維素酶——Cel1和Cel2)或者蛋白酶及纖維素酶和蛋白酶的同時使用)和脫墨劑(作為油酸的分散劑),在pH=4.5~4.8條件下處理30 min,然后調整pH進行浮選處理(添加市場出售的表面活性劑和絮凝劑氯化鈣),結果如表5所示。

表5 各種酶對白度、不透明度、污點數的影響

表5顯示,對噴墨打印廢紙脫墨而言,酶處理的效果比使用堿的對照物好,并且可以通過選擇合適的酶種和表面活性劑來取得更好的效果。纖維素酶的效果比蛋白酶好,而纖維素酶中Cel2的效果比Cel1好,需要選擇酶的種類;而且,表面活性劑的種類選擇也很重要,浮選處理時用氯化鈣提高絮凝性的方案(表5中的“應用2”),白度高,污點數量少;與Cel2組合能進一步提高白度,減少污點數量。

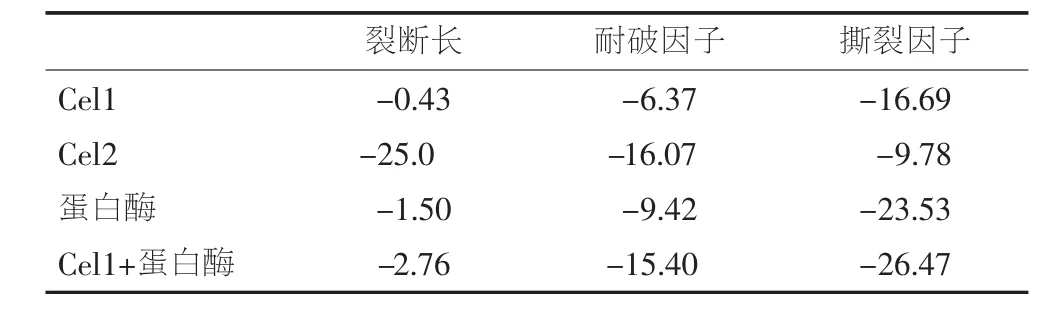

各種酶對紙漿強度的影響(表中數據為“對照樣”的百分比)如表6所示。

表6 各種酶對紙漿強度的影響

表6顯示,與對照樣相比,使用酶Cel2時紙漿強度最低。

3.4復印廢紙脫墨處理對施膠的影響

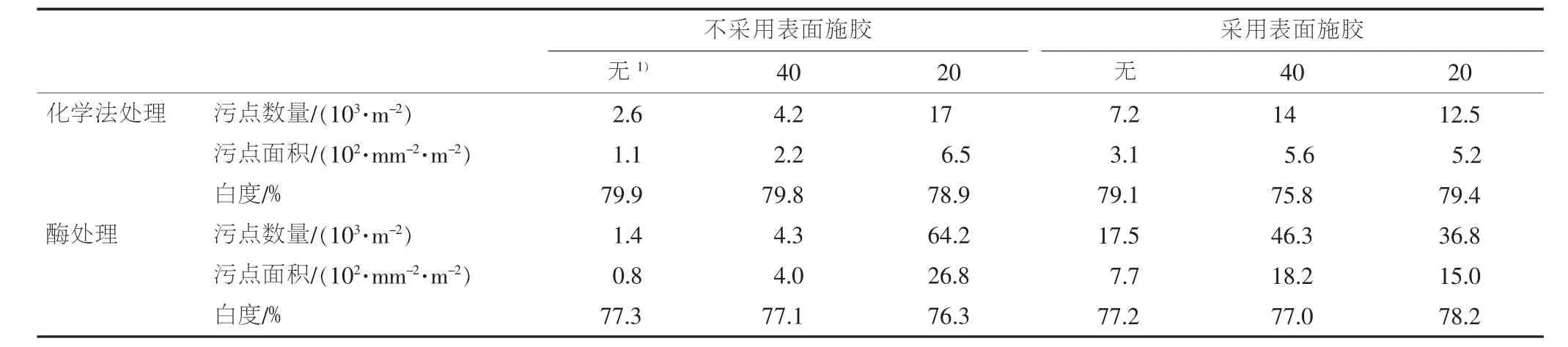

抄紙過程添加了各種化學品,其中的AKD、ASA、松香或淀粉等施膠劑使纖維素纖維疏水化,或者阻礙纖維素酶或半纖維素酶與纖維表面的反應,削弱了酶的效果。為了搞清這一點,分別用3種酶處理在不同AKD添加率的高級文化用紙(Cobb值分別為40、20 g/m2)表面上涂布2 g/m2陽離子淀粉,經干燥、壓光處理后,用激光打印機打印的試驗用紙;然后用浮選機進行脫墨處理,與使用氫氧化鈉的普通脫墨法進行脫墨性(污點數量和面積)和強度指標(撕裂因子、裂斷長和耐破因子)的比較、評估。結果顯示,施膠降低了酶的脫墨效果,其程度取決于是漿內添加還是表面施膠、施膠劑的添加量以及纖維素酶的種類。就是說,本來漿內添加已經加大了廢紙脫墨的難度,也影響了強度,在酶處理時這一問題變得更加顯著,而表面施膠對廢紙脫墨的影響一般;但當同時采用表面施膠和漿內添加時,漿內添加對廢紙脫墨的影響較復雜;沒有采用表面施膠時,污點數(面積)隨漿內施膠量增加(Cobb吸水值減低)而增加;而在采用表面施膠時,顯示出了當漿內施膠劑在起一定作用時(Cobb吸水值為20 g/m2)污點面積為最大值,當漿內施膠劑進一步起作用(Cobb吸水值為40 g/m2)時,污點面積反而下降這一不可思議的現象。另外,白度也顯示了同樣的趨勢:沒有采用表面施膠時,強度隨著漿內施膠劑的增加而提高,與普通的堿處理法相比,強度提高顯著,見表7。

表7 表面施膠和漿內添加施膠劑對酶脫墨性的影響

通過上述分析,其結論是:漿內強施膠紙(如耐水紙)的脫墨性較差,特別是在酶處理時更明顯。

4 酶處理對環境(排水水質,廢棄物)的影響

在進行纖維素酶和半纖維素酶等酶處理時,通常中性以下的pH為最佳條件,與普通廢紙處理法相比,由于堿添加量少或常常不用,因而降低了排水中的COD負荷;因此,酶處理時,酶的添加量影響排水中COD的排放量。這是因為酶水解了纖維素等基質,排出了溶解性的糖。

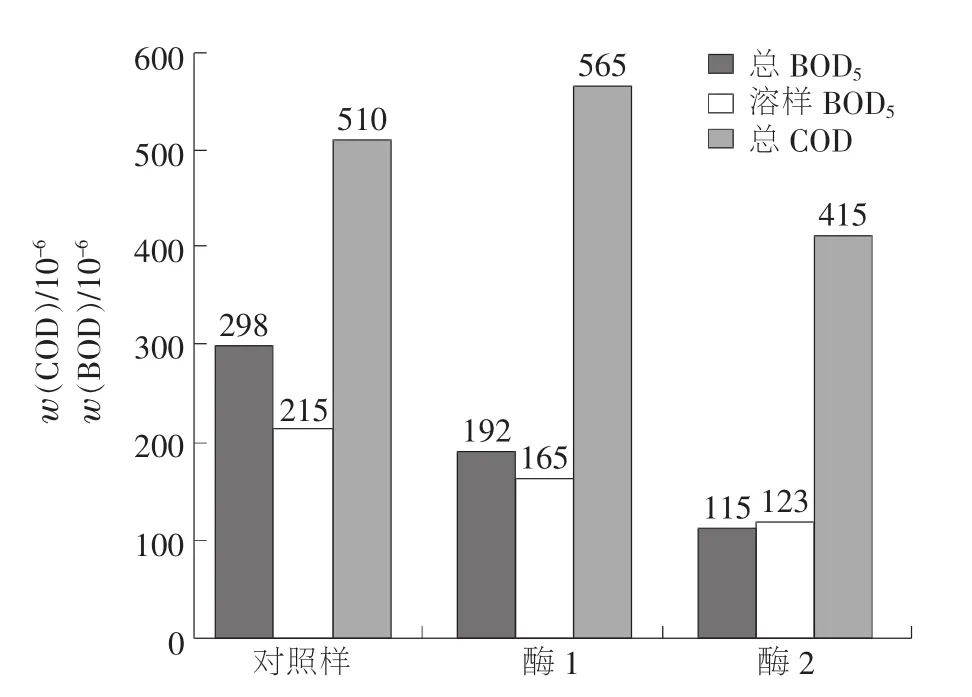

有報告稱,當添加0.2%的酶時,排放水中COD為11 kg/t;當添加1%的酶時,排放水中COD上升到了20 kg/t;而普通堿處理法中的排放水COD為22 kg/t,添加 0.2%的酶(正常添加率),減少堿用量,COD降低了50%;相反,如在通常的堿性條件下加酶并長時間處理的話,COD當然就上升了。另一方面,BOD負荷增加,結果COD/BOD之比下降,廢水處理過程的生物分解性得到改善;但也有報告稱,酶處理使總BOD、溶解BOD都下降,也許由于酶處理條件不同,對BOD的排放量不能一概而論;但是,由于在多數脫墨漿生產企業里,排水都經過溶氣氣浮法處理,因此,如果選擇好酶的種類和處理條件,排放廢水的COD、BOD都會比對照樣低,見圖7。

DFA是凈化系統白水并使凈化后的白水回到系統內的重要裝置。其缺點是去除固體溶解物、顏色和陰離子成分的效率很低,因而經FDA處理后回到系統內的白水中仍然積累了這些物質,將會在紙機或其他設備上產生沉積物;因此,應用酶處理技術還有必要對去除白水中上述物質進行研究。有報告稱,通過與常用的PAC或膠體二氧化硅同時使用來自生物的殼聚糖或酶,能有效去除總溶解固體(TDS)和陰離子成分,即無論在脫墨過程還是排水過程,都能用酶處理MOP這種普通脫墨法難以處理的廢紙,而且對排水的影響也較小。

圖7 溶氣氣浮法處理后的排水水質

酶處理廢紙漿的另外一個優點是,酶代替了一部分脫墨劑(表面活性劑),減少了排水中所含的表面活性劑,因而也減少了表面活性劑對環境的污染。另外,通過酶處理,油墨(特別是碳粉油墨等)分離性得到改善,脫水性高,因而膠粘物減少,相應地廢棄物數量也減少。

4 總結

雖然酶在廢紙脫墨工藝中的應用有一定優勢,但很難說已經是一種很完善的方法。為了酶在廢紙漿脫墨工藝中的應用取得較佳的處理效果,還需要積累更多數據,還需要研究以下的課題:(1)酶與纖維表面接觸的微觀觀察;(2)各種酶成分的疊加效果的把握;(3)抄造系統中填料、施膠劑和脫墨劑等添加劑的電荷密度,陽離子物質的種類,pH的分類和評價等;(4)油墨成分和打印(刷)方法的影響;(5)油墨再吸附性的評價及影響再吸附成分的確定;(6)酶添加點、濃度和機械外力(剪切力)的影響等。

(杜偉民編譯)