公路工程施工質量控制的方法和措施

張 娟

(甘肅智通科技工程檢測咨詢有限公司)

公路工程施工質量控制的方法和措施

張娟

(甘肅智通科技工程檢測咨詢有限公司)

本文筆者論述公路工程中應用路面的施工階段把握好質量管理,是公路工程施工的一道關鍵工序,以供參考。

路面施工;混合料;質量控制

公路路面的施工階段質量管理,是公路工程施工的一道關鍵工序。施工階段影響瀝青路面工程質量的因素很多,但歸納起來主要有以下幾個方面,即鋪筑試驗路段、混合料的拌和、運輸、攤鋪、碾壓等。現結合某工程實踐加以說明。

1 鋪筑試驗路段

試驗段的長度應根據試驗目的確定,宜為100~200m,太短了不便施工,得不出穩定的數據。試驗段宜在直線段上鋪筑。如在其它道路上鋪筑時,路面結構等條件應相同。路面各層的試驗可安排在不同的試驗段。熱拌熱鋪瀝青混合料路面試驗段鋪筑分試拌及試鋪兩個階段,應包括下列試驗內容:

(1)根據瀝青路面各種施工機械相匹配的原則,確定合理的施工機械、機械數量及組合方式。

(2)通過試拌確定拌和機的上料速度、拌和數量與時間、拌和溫度等操作工藝。

(3)通過試鋪確定以下各項:①透層瀝青的標號與用量、噴灑方式、噴灑溫度;②攤鋪機的攤鋪溫度、攤鋪速度、攤鋪寬度、自動找平方式等操作工藝;③壓路機的壓實順序、碾壓溫度、碾壓速度及碾壓遍數等壓實工藝;④確定松鋪系數、接縫方法等。

(4)驗證瀝青混合料配合比365JT設計結果,提出生產用的礦料配比和瀝青用量。

(5)建立用鉆孔法及核子密度儀法測定密實度的對比關系。確定粗粒式瀝青混凝土或瀝青碎石面層的壓實標準密度。

(6)確定施工產量及作業段的長度,制訂施工進度計劃。

2 SBS改性瀝青混合料的拌和

(1)拌和操作人員要掌握設備的性能特點,確保拌和設備運行良好,溫控、計量等各項性能可靠,混合料級配、瀝青用量和拌和效果應滿足規定要求。拌和機計量控制主要是抓冷料的供給,其目標是調整在單位時間內始終均勻地保持有與目標配合比相同比例的集料進入拌和機,只有按這樣的配合比進料,才能保證集料級配的準確。

(2)LB2000每槽拌和料按1600kg控制,通過現場試驗確定,干拌時間為5s,加入瀝青后濕拌時間為40s,拌和成料裝入成品倉,周期為60s,這樣拌和出的瀝青混合料均勻一致、無離析、無花白現象。嚴禁為提高產量任意縮短拌制時間。

(3)拌和溫度控制在以下范圍內:集料溫度保持在180~190℃之間,改性瀝青溫度控制在160℃左右,不應超過180℃;出料溫度控制在175~185℃之間,不能超過195℃或低于170℃,每車料出廠前均應檢測溫度,不合要求的不能送往現場。

(4)由于開始拌和時的集料溫度難以控制,因此應將溫度穩定前的料放掉,以免影響初期拌和混合料的質量。

(5)應盡量控制集料的含水量,防止由于含水量太大導致集料不能充分烘干,直接影響混合料質量。細集料(尤其是石屑)要始終保持干燥,因為潮濕的石屑容易成團結塊,容易影響其級配組成。

(6)礦粉量占總量的5%,由人工經螺旋輸料器加入礦粉罐中,因此要安排好人力,在開機前,先裝滿礦粉罐,同時應防止礦粉受潮結塊,受潮的礦粉不但影響其加入,而且由于沒有烘干礦粉的程序,直接影響混合料的質量和油石比,回收粉塵全部廢棄,不能再利用。

(7)要注意目測檢查混合料的均勻性,及時分析異常現象,如混合料有無花白、冒煙、離析等現象,如確認是質量問題,應作廢料處理并及時予以糾正。

3 混合料的運輸

(1)根據拌和樓和攤鋪機生產能力以及運距計算車輛數,保證攤鋪機攤鋪時前面常保存有4~5輛待卸車,運輸車輛采用大噸位運輸車,保證運力滿足要求。

(2)運輸前對車輛性能進行檢修,應使用性能良好的運輸車,防止運料過程中車壞。

(3)運輸車輛的車廂應清掃干凈,并洗刷油水混合物,嚴禁有泥沙或其它雜物殘留車廂;為防止瀝青混合料與車廂板粘結,在車廂側板和底部涂1:3的柴油水混合液。

(4)裝料過程中,為減少瀝青混合料的粗細顆粒離析現象,應縮短出料口到車廂的裝料距離,往車廂內裝一斗料,車就移動一次位置。

(5)不管是否刮風、下雨,運料車均應用完好的雙層蓬布覆蓋設施,以便保溫、防雨或避免污染環境。

4 混合料的攤鋪

(1)處理下承層,下承層的清掃、修補、處理是一項極其重要的工作,必須予以重視。該項工作應在攤鋪前1d完成,并驗收確認。

(2)攤鋪

①攤鋪溫度宜控制在170~180℃之間,不得低于160℃。

②每次攤鋪前,攤鋪機應調整到最佳狀態,調試好螺旋布料器兩端的自動料位器,并使料門開關、鏈板送料器的轉速相匹配。

③上面層攤鋪厚度和平整度由平衡梁控制,不得采用鋼絲引導的高程控制方式,應密切注意平衡梁的粘料情況,發現粘料時及時清除,防止產生拉痕。攤鋪機行走前,應嚴格按松鋪標高用木板將熨平板墊好,確保起始攤鋪厚度滿足要求。

④連續穩定的攤鋪,是提高路面平整度的最主要措施,攤鋪機的攤鋪速度應根據拌和機的產量、施工機械配套情況及攤鋪厚度按2.5m/min左右予以調整選擇,做到緩慢、均勻不間斷攤鋪,不應以快速攤鋪幾分鐘,然后再停下來等下一車料,做到每天收工停機一次。

⑤攤鋪的混合料未壓實前,施工人員不得進入踩踏。一般不得用人工整修,只有在特殊情況下,需在現場技術人員指導下,允許用人工找補或更換混合料,缺陷嚴重時予以鏟除,并調整攤鋪機或改進攤鋪工藝。

⑥攤鋪過程中應隨時檢測調整松鋪厚度,確保松鋪厚度偏差在0~3mm以內。目測混合料的質量,發現問題及時報告技術負責人予以處理。

⑦要注意攤鋪機接斗的操作程序,以減少粗集料離析。攤鋪機集料斗應在刮板尚未露出,尚有約10cm厚的熱料時擾料,這是在運料車剛退出時進行,而且應該做到料斗兩翼才恢復原位時,下一輛運料車即可開始卸料,做到連續供料,并避免粗集料集中)。

⑧嚴禁料車撞擊攤鋪機,料車應在離攤鋪機前沿20cm處停下來,調為空檔,由攤鋪機靠上并推動料車前進。隨時觀測攤鋪質量,發現離析或其它不正常現象及時分析原因,予以處理。料車在攤鋪區灑落的散料必須及時清除。

5 SBS改性瀝青混合料的壓實

SBS改性瀝青混合料的壓實是保證瀝青上面層質量的重要原則,在保持碾壓溫度并在不出現推移的前題下盡可能早壓碾壓按“緊跟、慢壓、高頻、低幅”的原則進行。

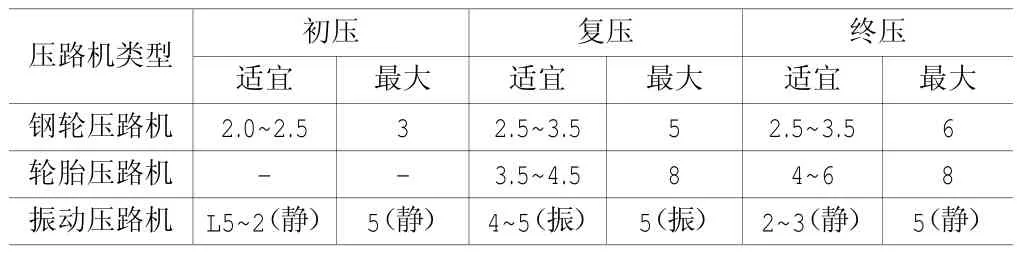

(1)碾壓速度和遍數應嚴格按表1執行。

表1 初壓、復壓、終壓的壓路機類型及行進速度(單位:km/h)

(2)碾壓必須均衡、連續進行,防止溫度變化導致壓實度變化,影響壓實度和平整度。

(3)采用振動壓路機壓實改性瀝青混合料路面時,壓路機輪跡重疊寬度不應超過20cm;當采用靜載壓路機,壓路機輪跡應重疊1/3~1/2的碾壓寬度。

(4)在碾壓中,應先起步后振動,先停振后停機,換向緩慢平穩,為避免碾壓時混合料攤擠產生擁包,碾壓時應將驅動輪朝向攤鋪機;碾壓路線及方向不應突然改變;壓路機折返應呈階梯形,不應在同一斷面上,初壓時不得使用輪胎壓路機。

(5)碾壓后的路面在冷卻前,任何車輛機械不得在路面上停放(包括加油、加水的壓路機),并防止礦料、雜物、油料等落在新鋪的路面上。路面冷卻至50℃才能開放交通。

[1]王立錦,蔣正航.試析SBS改性瀝青路面施工階段質量控制及質量管理.

[2]陳紅灼.SBS改性瀝青路面施工控制[J].廣東交通職業技術學院學報,2005(4).

U415.1

A

1673-0038(2015)39-0302-02

2015-9-8