某輕型飛機燃油系統地面模擬試驗方法

繆圣亮

某輕型飛機燃油系統地面模擬試驗方法

繆圣亮

為了能夠保證在飛機首飛前對燃油系統詳細設計方案進行全方位的驗證,及早發現設計缺陷,并優化設計方案,縮短研制周期,降低研制技術風險。本文詳述了某輕型飛機燃油系統地面模擬試驗設計方法,該試驗能盡可能地模擬飛機的實際工作條件,如發動機的燃油消耗率,爬升、下降時的姿態角,隨飛行高度變化而產生的大氣壓力變化等,并進行了短程飛行包線試驗研究,試驗結果表明該方法模擬飛機燃油系統運行狀態可靠性高,簡單易用,使用成本低廉,能檢查并驗證飛機燃油系統在各種狀態下飛行包線范圍內的工作狀況,反映系統的工作性能,將在相當長一段時間內成為主流。

隨著國家航空事業的發展,特別是在輕型飛機研制方面日新月異。為驗證燃油系統各參數是否符合CCAR-23-R3《正常類、實用類、特技類和通勤類飛機適航規定》、HB/Z146-89《飛機燃油系統通用設計規范》相關條款;驗證飛機在各種飛行狀態下飛機的供油和輸油功能,并檢查成品附件的工作性能;檢查各分系統工作的協調性、安全性、操縱性、耐久性、可維修性等綜合性能。

在燃油系統研制過程中,通常需要開展系統的地面模擬試驗,以初步確認和驗證系統的功能和性能。一般燃油系統研發過程中通過在實驗室搭建試驗臺架,應用1:1裝機燃油系統開展地面模擬試驗,發現潛在設計問題的同時,提出解決方案同時驗證系統的功能和性能。

試驗方法

試驗對象簡介

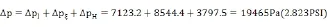

試驗對象為某輕型飛機燃油系統,由左右機翼油箱,輸油、供油、通氣系統和成品組成。左右機翼為整體式油箱,每個油箱設有重力加油口和放油閥。兩個油箱肋板上均布有U型通氣管路。機翼油箱向發動機供油采用泵壓供油,發動機供油系統從左右機翼最低處引出后,經燃油選擇閥后分成兩路,兩個支路上設置獨立的電動燃油泵和單向活門,單向活門后兩支路匯合點處設置壓力信號器監測燃油泵的工作狀態,然后再通過切斷閥,在出現發動機失火等緊急情況時,由飛行員控制切斷燃油供應。切斷閥后過渡到發動機燃油系統,包括壓力傳感器、燃油濾、流量計,并最終進入到發動機。左右機翼油箱設置了油量傳感器、溫度傳感器和低油面傳感器,這些信號顯示在駕駛艙內綜合顯示系統上,系統原理圖如圖1所示。全套試驗件系統和試驗件制造符合性檢查滿足管控要求。試驗室按照試驗任務書要求完成試驗設備系統的搭建和開展試驗。試驗模擬參數有(按試驗任務書提供參數計算所得):模擬環境高度0~7.26 km(對應環境壓力范圍:0kPa~-64kPa)范圍內環境壓力值,模擬油面過載產生油面角度值(俯仰方向油面角:-10°~+25.4°,傾側方向油面角:-60°~+60°)和模擬發動機耗油量(耗量范圍0kg/h~287kg/h),通過試驗檢查并驗證飛機燃油系統的在各種狀態下飛行包線范圍內工作狀況,反映系統的工作性能。

試驗設備簡介

按照某輕型飛機燃油系統地面模擬試驗需求,試驗室依據試驗任務書,燃油系統三維布置圖,燃油系統原理圖等技術資料,開展試驗設備的搭建,試驗設備由試驗臺架、測控系統及地面輔助裝置等組成。試驗臺架是為此次試驗專門設計制造的試驗平臺,該平臺為兩自由度轉動臺架,可以承擔某輕型飛機燃油系統全尺寸的安裝。平臺可以按控制指令作傾斜運動(俯仰-13°~+28°、傾側:-63°~+63°)從而模擬飛機的油面角。試驗臺上裝有環境箱,通過調節環境箱氣壓值可模擬飛機在不同高度的當地大氣值。為了使環境箱在氣流量突變時壓力影響不致過大,在地面還設有真空穩壓罐和低壓穩壓罐。測控系統可以承擔現場各種測試參數(壓力、供油流量、油溫以及臺架的轉動角度等)的轉換、采集和處理。在進行熱氣候條件下供油試驗時,由專門的熱交換系統來實現燃油所需的溫度。

圖1 燃油系統原理圖

除了試驗項目指定條件外,應在常溫、常壓條件下進行,室內,試驗臺周圍通風良好,整齊干凈,試驗中測試所使用的儀器、儀表精度均在1.5級以上。

地面輔助裝置包括有真空泵、液壓車、燃油加油加溫車等。

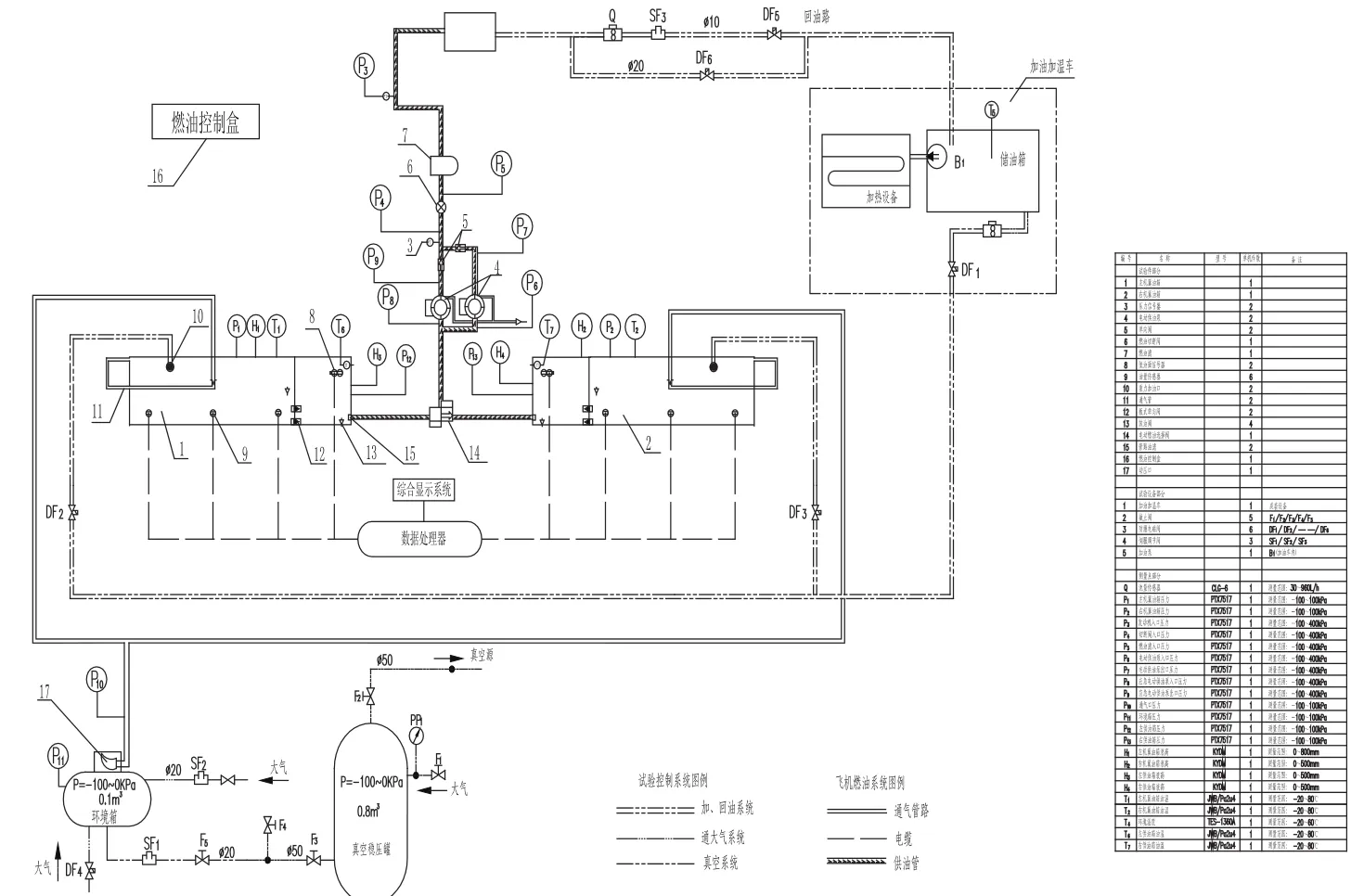

試驗原理圖:見圖2。

試驗目標參數值和計算

圖2飛行起落航線

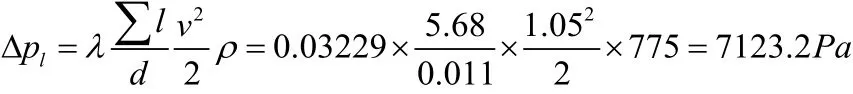

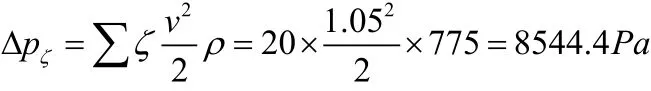

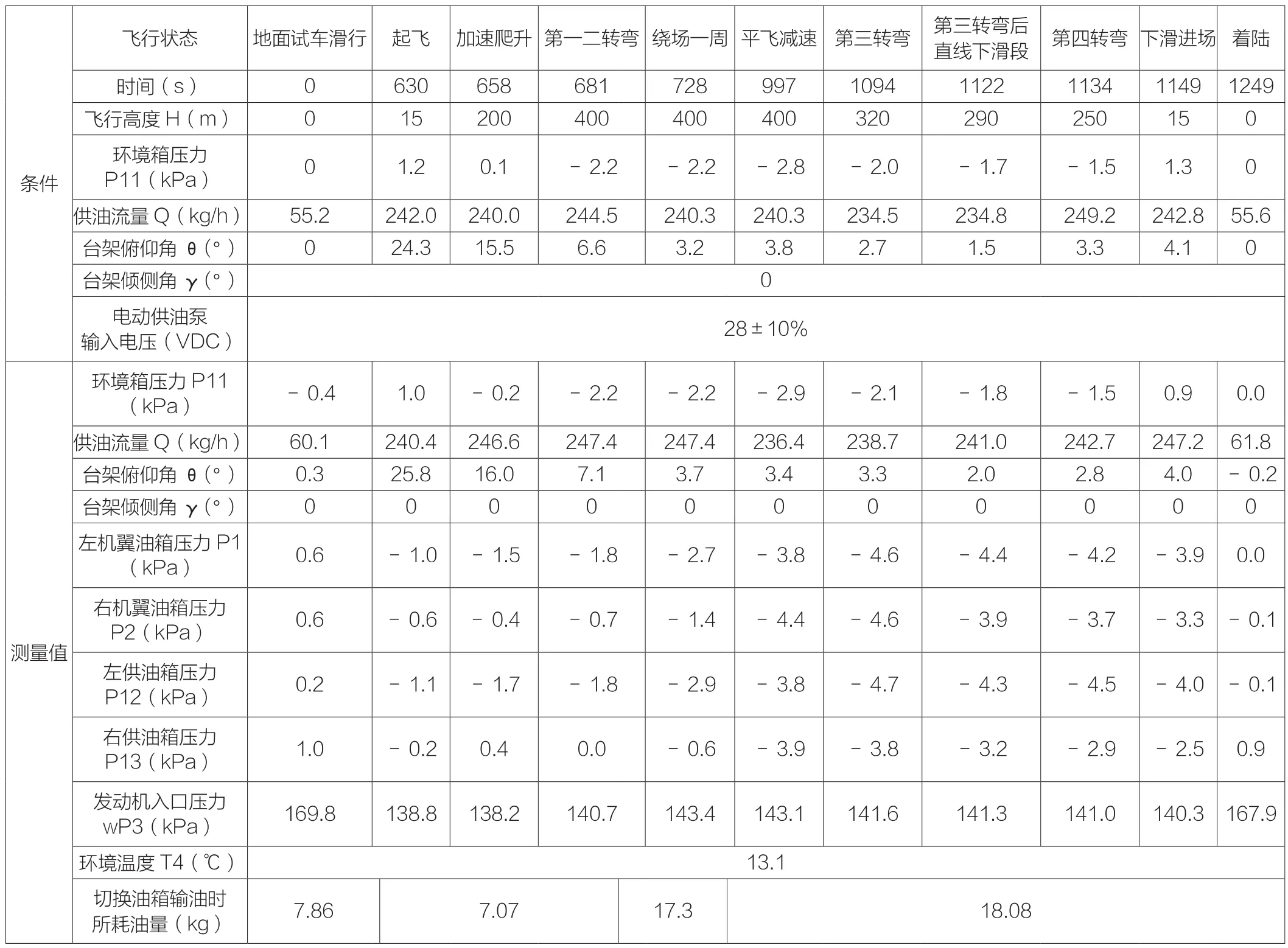

燃油系統供油管路內徑已選定為d=0.43 in(11 mm),最大流量Qmax=633 lbs/h(0.0001 m3/s),則供油管中燃油的流速v=1.05 m/s,燃油在20℃時,運動粘度為1.25 mm2/s從而雷諾數Re=vd/ν=9240,燃油在湍流范圍內,因此沿程摩擦阻力系數λ=0.3164/ Re0.25=0.03229。供油管路長度為l=5.68 m;ρ=775 kg/m3

所以管路沿程摩擦阻力:

供油管路附件局部阻力系數ζ取值如下:

ζ1=0.5-油箱內管路入口;ζ2=2.5-手動關斷閥

ζ3=2.5-燃油濾;ζ4=2.0-電動供油泵

ζ5=5.5-輸油控制閥;ζ6=0.21×6-90度彎管

ζ7=1.2×2-直角彎管;ζ8=0.05-直角接頭

ζ9=1.2×2-管嘴連接

其他參數與前一過程相同,計算得到管路附件局部阻力為:

供油箱油面與發動機燃油泵的高度差ΔH=0.5m,從而得到系統的位差損失為:

供油系統的總壓力損失為

燃油系統所選用的燃油泵增壓值:12.5PSI— 28PSI。

圖2 燃油系統試驗原理圖

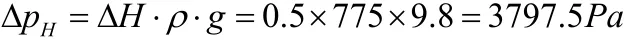

圖3 短程飛行剖面圖

從而發動機入口壓力要求為入口壓力相對壓力為9.7PSI(0.067Mpa)至25.2PSI(0.174Mpa)。

試驗步驟

進行試驗前的準備和檢查,采集P1、P2、P3、P7、P9、P11、P12、P13、Q、θ、γ零點值,并判斷采集的零點值是否正確,如不正確則對相關傳感器進行檢查。

按加油程序打開加油閥DF2、DF3分別給左、右油箱加油100kg。

按各設備工作程序進入試驗狀態,啟動電動供油泵供電電源并調節工作電壓為28VDC,打開主電動供油泵和設備回油路上電磁閥DF5。

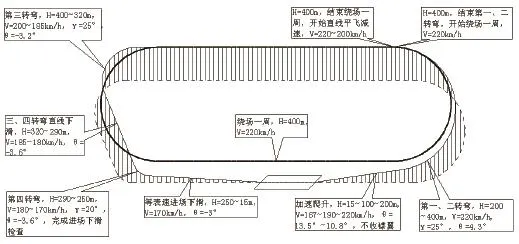

根據試驗條件要求(見表1),控制計算機按給定曲線自動調節環境箱壓力P11、供油流量Q、臺架俯仰角θ、傾側角γ,并記錄每次切換時間點的耗油量,數采計算機采集各測量點值,并記錄此時的P1、P2、P3、P7、P9、P11、P12、P13、T1、T2、T6、T7、Q、θ、γ。

當計算機給定曲線跟蹤完成后關閉電動供油泵,關閉回油電磁閥DF5,停止試驗,環境箱壓力、臺架角度回零。

試驗記錄

試驗數據的記錄見表1。

符合性意見

發動機入口壓力值均在67~174kPa(相對壓力)之間,滿足發動機入口壓力的要求。

燃油系統工作正常,管路、附件連接可靠、無滲油、漏油現象。

表1 短程飛行任務試驗繞場一周

結束語

本研究是針對輕型飛機燃油系統地面模擬試驗進行的,具有一定的通用性,該試驗方法能盡可能地模擬飛機的實際工作條件,如發動機機的燃油消耗率,爬升、下降時的姿態角,隨飛行高度變化而產生的大氣壓力變化等,檢查并驗證飛機燃油系統在各種狀態下飛行包線范圍內的工作狀況,反映系統的工作性能。因此,成熟可靠的燃油系統地面模擬試驗方法還會在飛機燃油系統研發設計領域中繼續得到應用,并將在相當長的一段時間內繼續發揮較大作用。

繆圣亮

中航通飛研究院有限公司第五研究室

繆圣亮(1989-)男,大學本科,助理工程師,研究領域為飛機燃油系統設計。

10.3969/j.issn.1001-8972.2015.18.005