淺析油品分離裝置中熱量的合理利用

羅凌云(蘭州三葉公司,甘肅蘭州 730060)

淺析油品分離裝置中熱量的合理利用

羅凌云(蘭州三葉公司,甘肅蘭州 730060)

通過對部分工藝的優化,用塔底高溫柴油給原料預熱,降低裝置加熱爐的負荷,又可以用塔底2號泵替代5號摻煉泵,同時又使進入E-4的高溫柴油減少,確保了進入罐區的柴油在安全溫度以下,從而達到裝置更有效的利用精餾塔塔底柴油的熱量,減少能耗,減少安全隱患的目的。

摻煉;熱量;交換;利用

1 概述

化工過程的特點是原料與產品通常在常溫常壓狀態下存在,為了產出合格的產品反應過程需要在一定的溫度和壓力下完成,因而原料產品需進行必要的升壓、加熱、冷卻等過程,因此能量的相互配合、綜合利用在工業生產中具有明顯的經濟效益。

油品分離裝置中精餾塔的分離效果與原料的組分比例有密切的關系,在實際生產過程中由于原料組分(汽油柴油比例)變化大,所以在實際生產中,分餾效果不穩定,容易造成柴油閃點低,當裝置不摻煉時柴油閃點幾乎很少合格。目前,裝置采用大量摻煉的方式,使原料達到精餾塔所要求的組分比例,以此來保證產品合格,這樣導致裝置需要對部分柴油進行二次加熱,能耗較大,較為嚴重制約產量。

裝置中已有兩臺換熱器用已分離出來的產品對原料進行預熱,用以提高熱量的合理利用,減少能耗,但是由于摻煉的存在,使得裝置內存在一個把高溫的柴油先冷卻后又重新加熱的過程,此過程不僅浪費了產品本來的熱量而且在摻煉時又不得不再次給這部分產品進行二次加熱。

2 問題分析

2.1 現狀

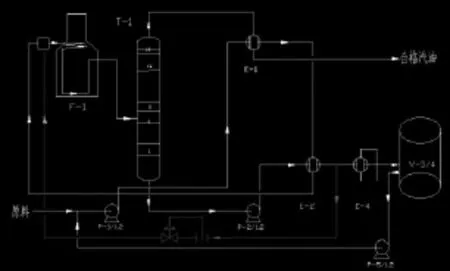

塔底高溫的輕質柴油(溫度一般在230度至245度)在精餾塔中完成分離后,塔底液位由LT-101控制與塔底柴油進裝置中間罐區控制閥LV-101控制,液相柴油由塔底柴油抽出泵(P-2/1、2)經原料油—輕柴油換熱器(E—2)管程溫度換熱到175℃左右進入柴油冷卻器(E—4)冷卻至60℃以下送至裝置內柴油儲罐(V-4/1、2)。當摻煉的時候再用5號泵,把柴油送到原料管線中進行加熱分餾。

2.2 工藝分析

從塔底分餾出來的柴油給原料預熱完畢后,經過水冷,冷卻到安全溫度(50度左右)后送往罐區,摻煉時又把罐區的柴油送入原料線,此過程中能量的浪費比較大,一是摻煉的這部分柴油是個加熱冷卻又加熱的過程。二是摻煉時需要5號泵一直開啟。而且此過程操作有一定的難度,工藝不穩定。

3 優化措施

如圖,把從換E--2出來的柴油(溫度一般在175℃左右)分開,一部分用來提供摻煉所需,引到原料線加熱爐入口處,在新增線上加設控制閥及孔板流量計,可以準確平穩的控制摻煉量,另外一部分部分按原來的設計經E—4冷卻后送往罐區。

優化后工藝分析:

如上圖紅線所示,從E—2出來的部分柴油與原料一同進入混合器混合(防止原料在管線內突然升溫,使得部分輕組分汽化,產生氣阻,導致加熱爐進料不穩定,影響后續操作)。混合后原料進入加熱爐加熱,提高了原料進加熱爐溫度,降低了裝置燃料氣用量同時減少了柴油進入E—4總量,降低了E—4循環水使用量,還可以停用5號泵,使得裝置總體能耗下降。

4 效果分析

4.1 降低安全隱患

目前裝置中E---4需要冷卻的是和原料換熱完的所有柴油,當原料中的柴油量變大時,換熱器整體負荷上升,換熱器出口溫度過高,這樣進入罐區就會有一定的安全隱患。當把一部分高溫柴油用來提供摻煉時,進入E---4的柴油就會減少,使得換熱器整體負荷下降,換熱器出口溫度降低,這樣更有利于降低進柴油進罐區安全隱患。

4.2 節能

4.2.1 節約電能

目前從罐區把柴油送入原料管線,需要由5號泵給提供動力,增加一條管線后可以直接用2號泵既提供摻煉的動力也可以把柴油送到罐區。這樣就可以改變用5號泵一直給摻煉柴油提供動力的狀態,只有在將柴油送出裝置時啟動。

5號泵的功率為;37kw一年中一般的工作時間為300天每天24小時;

由此可計算出W=PT

=37×24×300=266400kw h即可節約266400度電

266400×0.7=186480(元)

一般情況下3天時間需要啟動5號泵把合格柴油送出裝置,送一罐柴油的時間為三小時。

W=PT=37×3×300÷3=11100 11100×0.7=7770

因此可節省費用為;186480-7770=185703(元)

185703÷10000=18.5703(萬元)

4.2.2 節約燃料氣

由于從E—2出來的柴油具有一定的溫度,把需要摻煉的柴油由已經分離出來的高溫柴油提供與原料混合,這樣就把原料再次加熱使原料的進入加熱爐時的溫度有了一定的提高,使得為了達到所需要的出口溫度加熱的熱量減少,有節約燃料氣體的作用。

就目前摻煉量理想狀態下的估算;

平均處理量7800kg/h平均進料量4600kg/h

加熱爐進口:140℃E—2:175℃

柴油比熱2100j/(kg℃)汽油比熱2200j/(kg℃)

Q(柴油放出)=Q(原料吸收)

C(柴油)m摻煉(t柴油-t原料后)=c混合m處理(t原料后-t原料前)

經計算可得

t原料后≈150℃

原料出口的溫度275℃

(1)當進口的溫度是140℃時每小時需要的燃料氣量;

c混合m處理(t加熱爐出口-t加熱爐進口)=Vq

q=35900kJ/m3V=63 m3

(2)當進口溫度是150℃時每小時需要的燃料氣量;

c混合m處理(t加熱爐出口-t加熱爐進口)=Vq

q=35900kJ/m3

V=56 m3

可得每小時節約燃料氣;63-56=7m3/h

7×0.71=4.97kg4.97÷1000=0.00497t

計算可得一年的節省費用為:

0.00497 ×24×300×1024=36642.818(元)

36642.818 ÷10000=3.6642(萬元)

電能和燃料氣一共節省的費用為:

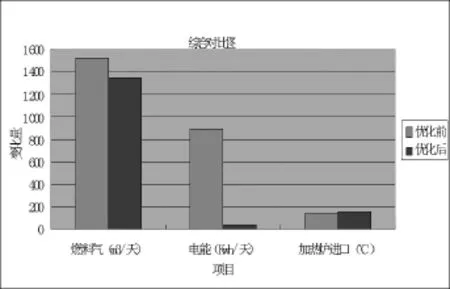

18.5703 +3.6642=22.2345(萬元)改造前后對比表;

(注:處理量為:7800kg/h進料量:4600kg/h)

5 結語

通過對塔底工藝管線的優化,塔底產品的熱量再次被利用,省去了摻煉時冷卻之后又要加熱的環節,還可以給原料預熱,提升原料進入加熱爐進口的溫度,而且5號泵也可以停用,由上圖可以看出,燃料氣、加熱爐進口溫度有輕微變化,但是電能變化顯著,使裝置具有明顯的經濟效益和安全生產意義,以此達到節能降耗的目的。

[1]譚天恩.化工原理.北京:化學工業出版社,2006.

[2]周大軍.化工工藝制圖:北京:化學工業出版社,2012.