磺化對位酯的清潔生產工藝

趙國生 陳寶興 陳田木(浙江閏土股份有限公司,浙江紹興 312368)

磺化對位酯的清潔生產工藝

趙國生 陳寶興 陳田木(浙江閏土股份有限公司,浙江紹興 312368)

本文通過改變磺化對位酯鹽析劑種類,利用溶解度小的硫酸鉀替代老工藝中的氯化鉀,便于母液中鉀鹽的回收;母液廢水經簡單的冷析、吸附和濃縮等物化處理,回收廢水中有用的中間產物、硫酸鉀和硫酸,并套回到合成工序中,實現清潔生產。

4-β-羥乙砜硫酸酯苯胺-2-磺酸;磺化;廢水處理;清潔生產

磺化對位酯又稱4-β-羥乙砜硫酸酯苯胺-2-磺酸,CAS號42986-22-1,是一種KN型染料的重要中間體。

對于磺化對位酯的合成工藝報道較多[1-5],主要以對位酯為原料,經過發煙硫酸磺化、再水解雙磺化對位酯成單磺化對位酯、用冰水稀釋后再用氯化鉀鹽析、過濾得到最終的產品,目前沒有用硫酸鉀鹽析的報道。

在合成過程中會產生大量高色度、高酸度、高COD、低B/C值的母液廢水。而且該廢水中含有大量的硫酸、鉀鹽和部分磺化物料,具有很好的回收利用價值。已有文獻報道的處理方法[6-9]只是將母液廢水通過簡單的沉降或活性炭吸附,循環利用廢硫酸,沒能回收經濟效益更高的鉀鹽和少量的磺化物料,造成資源的浪費。

本文通過改變鹽析結晶工藝所用鹽的種類,利用溶解度小的硫酸鉀替代老工藝中的氯化鉀,便于母液中鉀鹽的回收;母液廢水經簡單的冷析、吸附和濃縮等物化處理,回收廢水中有用的中間產物、硫酸鉀和硫酸,并套回到合成工序中,實現清潔生產。

1 實驗

1.1 實驗試劑及儀器

1.1.1 實驗試劑

對-β-羥乙基砜基乙酰苯胺(工業)、發煙硫酸(工業)、硫酸鉀(工業)、活性炭(工業)。

1.1.2 實驗儀器

電動攪拌器、循環水式真空泵、過濾設備一套、分析天平、溫度計、CLT-12型COD速測儀。

1.2 實驗方法

1.2.1 4-β-羥乙砜硫酸酯苯胺-2-磺酸合成

向裝有溫度計和攪拌的500ml四口燒瓶中加入發煙硫酸420g,在45℃以下加入對-β-羥乙基砜基乙酰苯胺184g,用1小時升溫到133℃,并在133-135℃保溫反應4小時,磺化反應結束。降溫到82-85℃加水28g,升溫到105-110℃進行水解,水解保溫反應5小時。再降溫到30℃以下,慢慢將物料放入準備好裝有850g冰水混合物的2000ml燒杯中稀釋,控制稀釋溫度為25℃以下;稀釋結束后加入硫酸鉀110g鹽析結晶。過濾,得到淺粉色固體磺化對位酯折百212.8g,收率為90.02%,HPLC純度為95.2%,氨基值為71.8%;母液廢水1280g,以廢水質量為基準,其中硫酸含量為26.7%,硫酸鉀含量為6.9%,CODCr為34560mg/L。

1.2.2 母液廢水處理

將母液降溫到5℃以下,使母液中的雙磺化對位酯和磺化對位酯析出,過濾,得到濾餅Ⅰ(只要為磺化對位酯和雙磺化對位酯)濕重18.2g,濾液Ⅰ1255g;在濾液Ⅰ中加入6g活性炭吸附脫色,過濾后得到無色透明濾液Ⅱ1232g;將濾液Ⅱ濃縮到硫酸酸值為58%,冷卻結晶,回收冷凝液608ml,檢測CODCr為110mg/ L,可作為下批稀釋底水套用;濃縮液冷卻到30℃離心分離,得到酸度為55%的稀硫酸510g,白色細粉末狀硫酸鉀晶體101g,檢測純度為98.1%,回收率達到91.8%。

1.2.3 回收資源利用

保持產品合成工序中其他條件不變,將回收的濾餅Ⅰ加入合成水解工序中重新水解,回收的硫酸鉀套回鹽析工序中,產品合成結束后過濾得到淺粉色固體磺化對位酯折百219.5g,收率達到92.86%,HPLC純度為95.4%,氨基值為70.7%。在產品質量保證的前提下,收率提高了2.8%。

按以公知合成分散黃棕30#的方法,用回收的硫酸作為偶合底酸,產品收率、質量等各項指標均符合要求。

2 結果與討論

2.1 反應原理

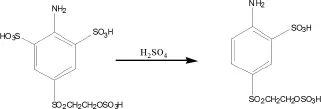

磺化反應:

水解反應:

從上面反應原理可以看出,水解的目的是把磺化副產物雙磺化對位酯水解成磺化對位酯。濾餅Ⅰ主要為雙磺化對位酯和磺化對位酯,因此能重新回入水解工序中水解,提高產品收率。

2.2 鹽析劑的選擇

研究表明,水對陰、陽離子都有較強溶劑化作用,但對陽離子比陰離子有更強的溶劑化作用,因此鹽析劑作用主要表現在鹽析劑陽離子溶劑化作用上。這為用硫酸鉀替代老工藝中的氯化鉀作為鹽析劑提供了理論依據,同樣能達到對磺化對位酯鹽析結晶的要求。但在相同溫度下,硫酸鉀的溶解度遠遠小于氯化鉀,因此在硫酸體系反應介質中用硫酸鉀替代氯化鉀作為鹽析劑,不僅能避免氯離子的帶入,而且更便于鉀鹽的回收。

2.3 鹽析溫度對產品收率和質量的影響

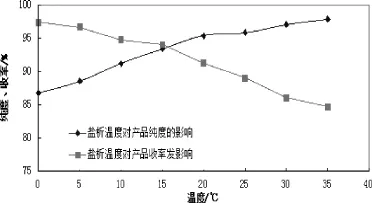

保持其他反應條件不變,改變鹽析溫度,考察鹽析溫度對產品收率和純度(HPLC)的影響,結果如圖1所示。

圖1 鹽析溫度對產品收率、純度的影響

由圖可知,隨著鹽析結晶溫度的升高,產品的收率降低,但純度提高,因為鹽析溫度降低,產品磺化對位酯和副產品雙磺化對位酯溶解度降低而大量析出,產品收率增加。根據企業對產品質量的要求,選擇鹽析結晶溫度為20-25℃。

2.4 母液冷析溫度對中間產物回收率的影響

改變母液冷析溫度,考察不同溫度下,母液中有機物的析出情況,結果如圖2所示。

圖2 冷析溫度對冷析過濾后濾液ⅠCOD的影響

從圖2中可以看出,當冷析溫度大于15℃時,濾液ⅠCOD變化不明顯,從15℃降溫到10℃時,濾液ⅠCOD大幅下降,而小于5℃后,下降變緩。所以冷析降溫到5℃以下時對母液中中間產物的析出貢獻不大,因此選擇冷析溫度為5℃。

2.5 濾液Ⅱ濃縮程度對硫酸鉀回收率的影響

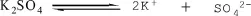

硫酸鉀在溶液中,是以硫酸根離子和鉀離子的形式存在,而在含硫酸的溶液中因為已經存在一部分硫酸根離子,這使得硫酸鉀的溶解平衡向逆反應方向進行,因此在同一溫度下,硫酸鉀在硫酸溶液中的溶解度要低于在水中的溶解度,并且隨著酸度的增大,溶解度減小。電離反應方程式如下:

在濾液Ⅱ中,硫酸酸度增加,硫酸鉀溶解度降低;且溫度升高,硫酸鉀溶解度變化不明顯,所以隨著濃縮的進行,硫酸鉀逐步析出。綜合濃縮能耗因素,選擇濃縮程度為提高硫酸酸度到50-60%。經多次實驗檢測,冷卻結晶分離硫酸鉀后,硫酸溶液中硫酸鉀的質量百分比含量<1.5%。

3 結語

3.1 在磺化對位酯合成工藝中可用硫酸鉀替代氯化鉀作為鹽析劑,控制鹽析溫度為20-25℃,在產品收率、質量符合要求的前提下,避免氯離子的帶入,有利于純凈鉀鹽的回收。

3.2 母液廢水降溫到5℃,能冷析回收溶解在母液中的大部分磺化對位酯和雙磺化對位酯,可套回到水解工序重新水解,提高產品反應收率2-3%,達到92%以上。

3.3 母液經冷析、活性炭吸附后濃縮到硫酸酸度為50-60%,結晶分離,得到含量大于97%的粉末狀硫酸鉀,回收率大于90%;濃縮冷凝水可套回做稀釋底水;回收的硫酸可用作分散染料的耦合底酸。

本文所述工序合成磺化對位酯,工藝流程簡潔,操作簡單。各步工序的產物都能回用,減少資源的浪費,實現清潔生產。

;

[1]李付剛,李文曉.磺化對位酯的合成[J].精細與專用化學品,2008,16(8):26-28.

[2]何廣科,2-磺酸-4-(β-乙基砜基硫酸酯)苯胺的合成工藝研究[D].浙江:浙江大學,2005.

[3]張興華,邢廣文.一種染料中間體磺化對位酯的制備方法[P].中國專利:CN201110185187.3,2004.

[4]Josef Landler,Erhard Worfel.Process for preparation of wa?ter-soluble azo dyestuffs by reacting an aromatic amine and a cou?pling component with alkali metal nitrite or alkyl nitrite in the ab?sence of acid[P].German Patent:DE2503714,1975.

[5]William D.Miller,Eddie V.P.Tao.Synthesis of bicyclic aro?matic sulfonic acids sulfonyl chlorides and sulfonamides[P].Europe?an patent:EP0583960,1994.

[6]張興華,邢廣文.一種磺化對位酯生產中廢酸的處理方法[P].中國專利:CN200810154089.1,2008.

[7]孟云龍,褚平忠.一種磺化對位酯產生的廢酸回收方法[P].中國專利:CN201110316618.5,2011.

[8]Glenn A.Thompson,Anthony J.Corso,Hans Helmut Dr. Steuernagel.Water-soluble monoazodyes containing a ureido group and two sulfonyl fiber-reactive groups,process for their preparation and their use[P].European patent:EP0265857,1988.

[9]Jadwiga SOJKA-LEDAKOWICZ,Joanna Lewartowska.New reactive triazine derivations as ultraviolet absorbers increasing bar?rier properties of cellulose fibers and their preparation[P].European patent:EP2565187,2013.