間隙對厚板小孔沖裁質量的影響

魏良慶++蔡友莉++彭成允

一、引言

沖裁間隙是厚板小孔沖裁(t>4,d/t≤1)過程中影響孔斷面質量、尺寸精度、模具壽命和力能消耗等的重要工藝參數之一。沖裁間隙的大小對光亮帶、斷裂帶、毛刺、翹曲和斜角等都會產生不同的影響。沖裁過程的變形力、最終得到的孔的質量及模具的壽命等都與間隙有很大的關系。間隙過小時,塑性剪切區中的拉應力小,靜水壓應力大,而壓應力大使板料塑性好,裂紋的產生受到抑制,從而使光亮帶增大,塌角和翹曲等較小,但所需剪切力和沖裁力也較大,導致凸、凹模刃口應力增大。同時,板料對凸、凹模的側壓力和側向摩擦力也隨間隙減小而增大,導致凸、凹模側壁磨損加劇。因而適當增加間隙,可減輕不利影響。但當間隙過大時,材料中的拉應力就將增大,模具的刃磨壽命反而降低。本文采用仿真模擬和現場實驗相結合的方法,分析了厚板小孔沖裁間隙對沖裁力、孔徑和廢料等的影響,得到最佳相對沖裁間隙。

二、仿真模擬

模擬參數:材料為LF2,沖孔直徑為d=Ф4mm,板料厚度為t=5mm,采用平底凸模,模擬溫度為20℃、凸模速度為lOmm/s,摩擦系數為0.12,步距為0.02mm。

1 間隙對沖裁力的影響

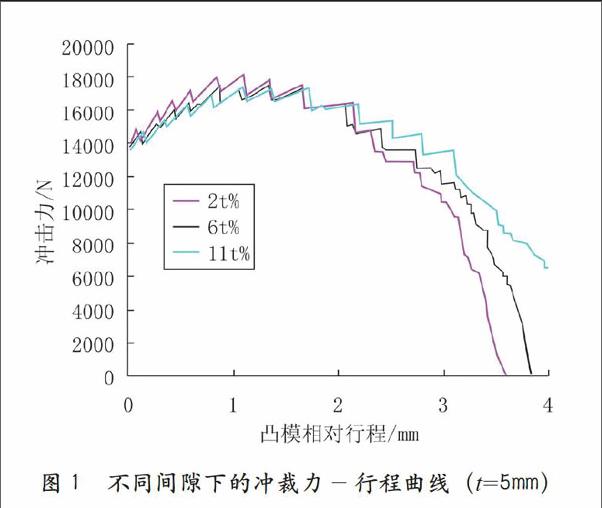

凸、凹模相對間隙值分別取2%t、6%t、11%t三種情況,不同間隙條件下的沖裁力 行程曲線如圖1所示。由圖1可以看出,不同間隙下的沖裁力 行程曲線的變化趨勢基本相同。相對間隙不同時,所需的沖裁力不一樣。隨著間隙的增大,最大沖裁力逐漸減小,且發生斷裂時的凸模行程逐漸增大。這是因為當間隙增大時,雖然增大了變形區域,但也增加了其他變形成分,不利于剪切過程的進行,所需沖裁力增大。但同時也使變形區拉應力增大,有利于裂紋的擴展,另一方面又可能使沖裁力減小,關系非常復雜。

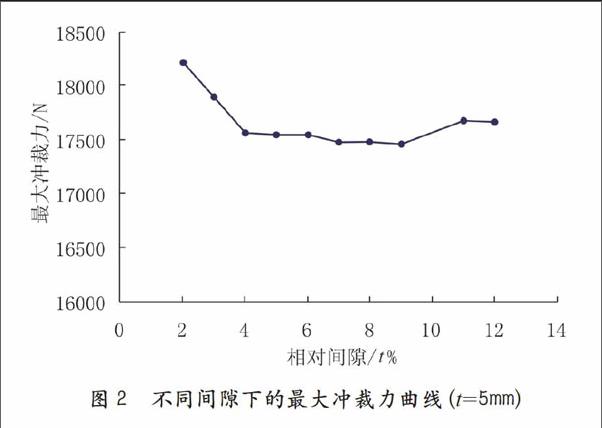

因此,在此基礎上又取了2%-12%t的相對間隙分別進行模擬,結合圖1得到了最大沖裁力與相對間隙之間的關系曲線,如圖2所示。

由圖2可以看出,剛開始最大沖裁力是隨著間隙的增大而逐漸減小的,而且在后一段曲線中,下降的趨勢逐漸平緩。但間隙值從9%t開始,最大沖裁力又隨著相對間隙的增大而逐漸增加。

2 間隙對廢料厚度的影響

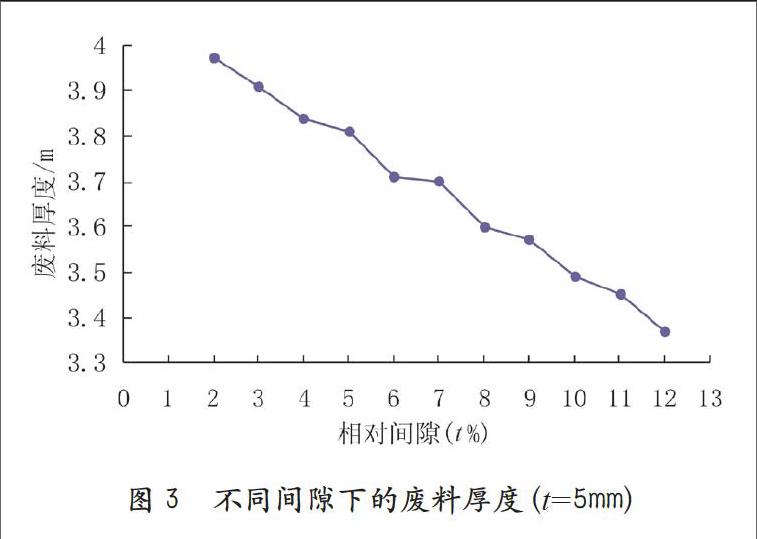

在整個沖裁過程中,材料受到三向靜水壓力作用,且在沖孔的開始階段,材料被壓縮而擠向孔的周圍,廢料厚度必定小于原材料厚度。通過圖3我們發現,最終的廢料厚度小于原材料厚度。當相對間隙為2%t時,廢料厚度為3.97mm,材料變薄了1.03mm,這說明材料被擠入了凹模孔周圍,厚板小孔沖裁具有深孔鐓擠特性。從圖中我們還可以發現,隨著相對間隙的增大,廢料厚度逐漸減小,這說明間隙值越大,被擠入凹模孔的材料越多。

3 間隙對光亮帶長度的影響

由圖4不難發現,與普通沖裁相比,厚板小孔沖裁加工出的孔光亮帶所占比例要大的多。當凸、凹模相對間隙約為7%t時,光亮帶所占比例最小,約為板厚的61%。當間隙值大于7%t時,光亮帶長度隨著間隙值的增大而增大。

4 最佳間隙值的確定

取每一種相對間隙下材料發生斷裂時的凸模行程,得到圖5所示的材料發生斷裂時的凸模行程與相對間隙的關系曲線。

由圖5可以看出,發生斷裂時的凸模行程隨著間隙的增大而逐漸增大,而材料發生斷裂時的凸模行程即反映了制件的圓角帶和光亮帶,因此可以反映厚板小孔沖裁制件質量的好壞。從圖5可以看出,材料發生斷裂時的凸模行程并不是隨著相對間隙的增大而成正比增加,而是呈緩慢的趨勢上升,由此可見它們的關系也非常復雜。

在設計模具時一般要選擇一個合理的間隙,使得到的沖裁件的質量較好、所需的沖裁力較小且模具壽命高。但分別從質量、精度和沖裁力等方面的要求各自確定的合理沖裁間隙值并不相同。由于模具的制造會有偏差,在使用時又會產生磨損,合理沖裁間隙應該在一定的范圍內,而不是一個確定的值。這樣,合理沖裁間隙的確定就是一項相對復雜又有一定困難的工作。

為了尋找相對間隙對厚板小孔沖裁的影響規律,以便從中找到最小沖裁力下的最佳沖裁間隙,結合圖2與圖5,運用沖裁功來進行分析。整合以上兩個函數關系,結合沖裁力 行程曲線,得出沖裁功與間隙的函數關系曲線(沖裁功即為沖裁力 行程曲線下面所包圍的面積)。

從沖裁力 行程曲線可以看出,當相對間隙偏小或偏大時,沖裁功增大許多,而合理的間隙應使沖裁功最小。由于上、下裂紋重合而能保證較好的斷面質量。由圖6可以看出,在其他條件相同的情況下,當凸、凹模相對間隙取2%t左右時,沖裁功達到最小值,因此可初步確定該條件下的厚板小孔沖裁的最佳相對間隙約為2%t。

三、實驗設計

實驗材料:LF2。材料規格:t×L×w=4.5×150×150(mm),t×L×w=5×150×150(mm),t×L×w=6×150×150(mm)。實驗設備:J23-6.3型開式可傾壓力機、游標卡尺和小孔沖裁模一副。

為了節省材料,我們在凹模上制作了9個直徑大小相同的孔,使相同間隙值對應不同厚度板料時有不同的相對間隙值(例如當間隙值為0.32mm時,對于4mm的鋼板,相對間隙為8%t;而對于6mm的板,相對間隙為5.4%t),這樣既節約了材料,又利于模具更換。

在厚板小孔沖裁過程中,凸模所受的力是最惡劣的。在凸模的設計上,鑒于做實驗需要頻繁更換凸模,凸模采用快換式。凸模通過凸模固定板固定,在更換過程中,凸模固定板不動,只需通過螺釘更換凸模,因此,凸模的固定部分設計成與凸模固定板相配合的統一尺寸,本實驗凸模的固定部分尺寸為ФlOmm,凸模直徑d=Ф4mm。在實驗中,由于凸模細小部分過長,抗彎強度過小,將凸模設計成階梯狀,臺階之間采用弧面圓滑過渡,這樣可以避免熱處理時應力集中和沖孔時應力急劇變化,有利于提高凸模的壽命。

四、結果與討論

圖7所示為不同材料厚度下的沖孔直徑和廢料厚度變化曲線。從圖中可以看出,沖裁結束后,孔徑尺寸變大。板厚t=5mrri時,沖后的孔徑為4.14mm,孔徑尺寸增大了0.14mm。這主要是因為凸模受到縱向的彈性壓縮,同時凸模下端面附近的材料在沖壓開始階段向孔的四周流動,但材料是一整體,下面流動的材料對上面已沖成孔的材料產生附加拉應力,也使孔徑增大。沖后廢料厚度為4.42mm,材料厚度減少了0.58mm,而且沖出的孔幾乎沒有毛刺;光亮帶所占比例達到整個板料的70%,且廢料上有很多條光亮帶和斷裂帶,這些都與有限元模擬分析的結果相符。

圖8所示為相對間隙對沖后孔直徑和廢料厚度的影響。從圖中可以看出,在其他條件相同的情況下,隨著相對間隙值的增大,沖裁后的孔徑直徑也相應增大。當相對間隙值約為2%t時,最終沖出的孔無論從光亮帶,還垂直度來看,都是最理想的。圖9所示為壓入2.5mm時的沖孔斷面質量情況,圖10所示為不同間隙條件下沖出的廢料情況。此外,在其它條件相同的情況下,隨著相對間隙值的增大,廢料厚度隨之減小,但減小趨勢不明顯。

五、結語

(1)對于料厚5mm,沖孔直徑為4mm的厚鋼板小孔沖裁,通過仿真和實驗所得的最佳相對沖裁間隙約為2%t。

(2)在最佳間隙條件下,沖孔斷面質量最好,廢料上有很多條光亮帶和斷裂帶,帶有明顯的鐓擠特性。