基于KBE的殼體內部管路設計系統

王靜宜

一、引言

CAD/CAM技術發展至今,已經經歷了二維繪圖、線框模型、自由曲面造型、三維實體造型和特征造型等重要的發展階段,期間又有參數化,變量化等輔助技術的出現。這些技術的發展奠定了KBE的基礎。KBE是一門新興的邊緣學科,它以研究信息處理為主,并提供開發智能系統的技術,是人工智能、數據庫技術、數理邏輯、認知科學和心理學等學科交叉發展的結果。

本文探索使用基于KBE原理的內部管路設計系統輔助液壓殼體產品設計,將產品知識融于設計的過程。NX軟件二次開發技術能夠讓開發人員把產品設計以及工藝資源等知識和資源,用知識工程原理具體地表現在系統的操作過程中,讓設計人員擺脫繁瑣的特征建模過程,更專注于產品技術的創新。

二、系統流程和架構

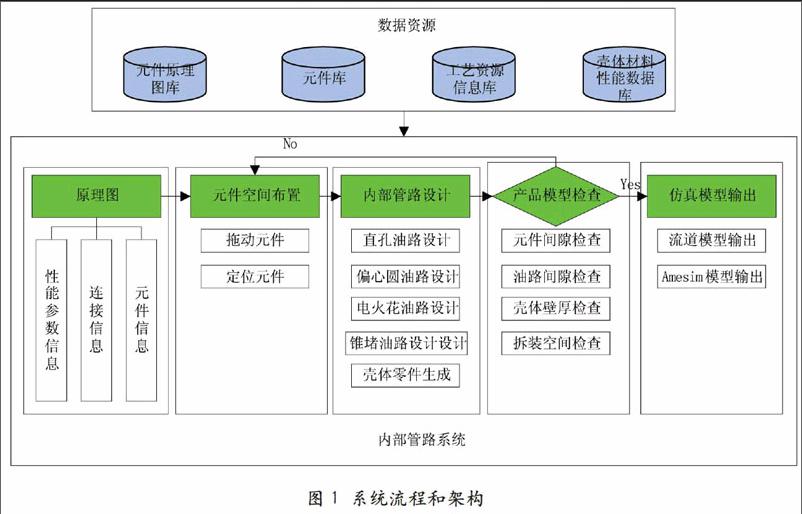

利用KBE的思想指導產品的智能設計實際上就是開發出具有一定智能的產品輔助設計系統。內部管路設計系統是一個直接面向開發設計人員的應用系統,它與一般的參數化設計軟件不同的是,使用軟件的設計過程體現了液壓殼體開發和設計思想。系統以液壓殼體裝配作為設計操作對象,自上而下進行液壓殼體裝配以及殼體零件的設計。內部管路設計系統的數據支撐是企業標準化、結構化的原理圖庫、元件庫、工藝資源庫和殼體材料性能數據庫(圖1)。系統將液壓殼體的設計流程分為原理圖設計階段、產品結構設計階段、產品模型檢測階段和產品模型仿真四個部分。原理圖的設計階段包括產品主要性能參數的確定、液壓殼體裝配中元件的選擇(如各種閥類元件)、液壓殼體裝配中元件理論連接關系的確立及連接中壓力和流量的設定。產品結構設計階段包括:原理圖數據自動導入、元件布局、殼體內部管路設計/編輯(根據工藝資源、零件種類、設計要求開發的油路設計功能)和殼體零件生成。產品模型檢測階段包括元件間隙檢查、油路間隙檢查、拆裝空間檢查和殼體壁厚檢查。產品模型仿真部分包括流道模型輸出和Aemsim仿真模型輸出。

三、殼體設計

1.數據資源

元件原理圖庫、元件庫、工藝資源信息庫和殼體材料性能數據庫是企業內部殼體設計通用知識和信息的總結。元件原理圖庫是殼體設計原理圖階段需要調用的數據源。在元件原理圖庫中定義元件的功能描述和性能參數等信息,同時定義典型的油路信息如高壓油、定壓油、低壓油的油壓和流量,油路連接在原理圖中的表現形式(如線條的粗細和顏色)。元件庫定義了元件的三維模型、元件的拆裝工具、元件可連接端面的名稱及在三維模型上的具體位置。工藝資源信息庫定義了工廠現有的工藝加工設備和加工條件等信息。殼體材料性能數據庫定義了殼體材料性能數據參數。

2.原理圖

使用NX軟件的Schematic模塊繪制液壓殼體裝配的功能原理圖。設計人員根據設計要求從原理圖庫中調用元件,建立元件間的連接關系。使用Schematic模塊的信息輸出功能輸出原理圖信息,包括殼體及元件性能參數信息、元件信息和元件連接信息。

3.殼體結構設計

(l)元件空間布置。將原理圖的輸出數據作為內部管路設計系統的輸入數據,系統根據輸入的元件信息自動將三維元件加載到NX軟件的三維工作區,用戶根據設計要求設定殼體零件的外部包絡作為空間布置邊界,使用系統提供的元件位置定義和元件拖動功能對元件進行空間布置。系統限定元件只能在用戶定義的布置邊界范圍內對元件進行定位和拖動。

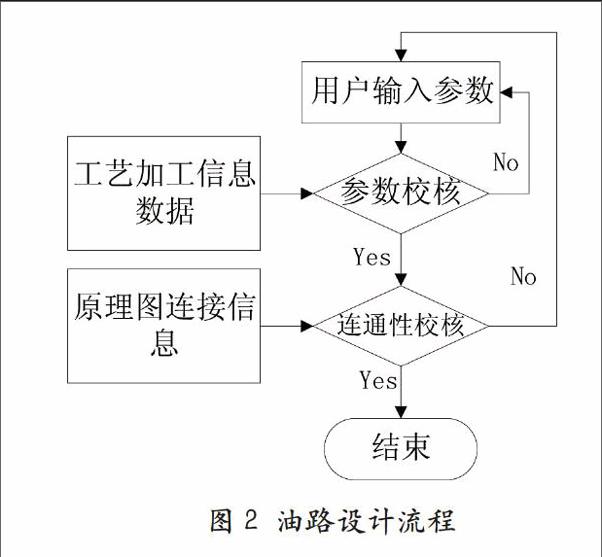

(2)內部管路設計。系統讀取原理圖輸出的連接信息,在三維工作區使用空間直線建立理論連接,用于提示設計人員基于該理論連接建立三維管路。根據企業對殼體零件的加工條件,系統提供直孔油路設計、偏心圓油路設計、電火花油路設計和錐堵油路設計功能。系統的這些油路設計功能基于KBE模型設計思想,生成內部管路模型。用戶定義油路參數,系統從工藝資源信息庫中提取油路的工藝加工信息,將工藝加工信息作為參數合理性判據,如果油路輸入參數不合理,系統能夠禁止油路生成;參數校核通過后會進行連通性校核,將原理圖輸出的連接信息作為連通性校核判據,只有按照原理圖連接信息,使用三維管道將指定元件的指定位置連通,才能通過連通性校核(圖2)。

油路設計完成后,系統自動識別液壓元件和油路,將它們視作工具體,對用戶定義的殼體外形包絡做自動化切割,生成殼體零件模型。

4.產品模型檢查

殼體零件生成后,系統根據用戶預設的殼體材料,在殼體材料性能數據庫中選取合適的檢查參數對模型進行檢查。系統測量殼體元件孔之間的最小間隙,與材料性能數據庫中的數值做比對,對元件間隙不滿足材料性能要求的位置做出提示,設計人員根據軟件提示調整元件間隙,可以通過元件間隙檢查。使用內部管路設計系統生成的殼體,每條油路都附帶油壓信息,不同的油壓在殼體材料數據庫中有不同的油路間隙參數,殼體實體油路間隙與材料數據庫中的間隙參數對比,輸出小于油路數據庫中油路間隙參數的油路,設計人員重新編輯這些油路的方向,可以通過油路間隙檢查。殼體壁厚檢查的原理與元件間隙檢查和油路間隙檢查的原理類似,系統通過檢查輸出不滿足材料性能的元件,以及油路,設計人員對元件和油路的位置做編輯,調整,最終通過檢查。元件庫中的每個元件都定義了拆裝工具體,系統模擬每個元件的拆裝條件(如扳手揮動角度等),不滿足拆裝條件的元件做出提示,設計人員調整元件的空間位置可以通過拆裝空間檢查。

產品模型檢查過程中,需要不斷調整元件和油路的位置,系統能夠對殼體模型自動實時更新。設計人員通過“模型檢查一調整一模型檢查”這樣的迭代更新方式最終設計出符合設計要求的殼體零件。

5.仿真模型輸出

殼體三維模型設計完成后,設計人員需要通過多種仿真檢驗設計模型。流道模型是指定連通,殼體元件裝配完成后,油路所占的空間,這個模型可以用于流場仿真。設計人員確定連通后,系統調用NX特征建模工具,自動填充油液空間,剔除無關模型,輸出流道模型(圖3)。

AMESim軟件是法國IMAGINE公司推出的專門用于液壓機械系統建模、仿真及動力學分析的軟件。對于液壓殼體裝配,常規的建模方法是在清楚地了解系統結構和工作原理的基礎上,利用AMESim自身豐富的元件應用庫逐個進行各個部件的建模,最終對照原理圖將各個部件組合成完整的系統。但是液壓殼體裝配結構復雜,各個部件間的連接關系錯綜交錯,常規的系統建模方法費時費力,且仿真模型的正確性以及與原理圖的一致性均難以保證。使用內部管路設計系統設計的液壓殼體裝配中,已經包含了元件信息和元件連接關系信息,系統調用AMESim API可以將液壓殼體裝配直接轉化為AMESim仿真模型(圖4)。

四、結語

使用KBE思想指導液壓殼體裝配的設計,將液壓殼體裝配的設計流程和設計知識軟件化,使設計開發的自動化程度大大提高,將設計人員從繁瑣的程序化的設計工作中解脫出來,專注于創新性設計,能有效節約設計成本,同時使企業的設計知識積累標準化,有助于設計質量的提高。

基于KBE思想開發的內部管路設計系統,集成企業的知識和資源,與液壓殼體裝配類型的產品設計過程契合程度高。使用成熟的NX二次開發工具開發完成,系統穩定性好,后期的工作集中在系統數據管理和系統功能擴展等方面。