床鞍的復合加工及工藝優化

■安陽鑫盛機床股份有限公司 (河南 455000)

路便英 王曉強

床鞍作為機床上的關鍵零件,其加工精度直接影響機床的加工精度。長期以來,床鞍的加工一直采用傳統的普通銑床、刨床及鉆床加工,工藝手段落后,工序質量不穩定,工人勞動強度大,生產效率低,已經嚴重制約了生產的發展。必須改進工藝,采用高效率的數控復合加工。現在以CK6163.05221床鞍加工為例進行工藝分析。

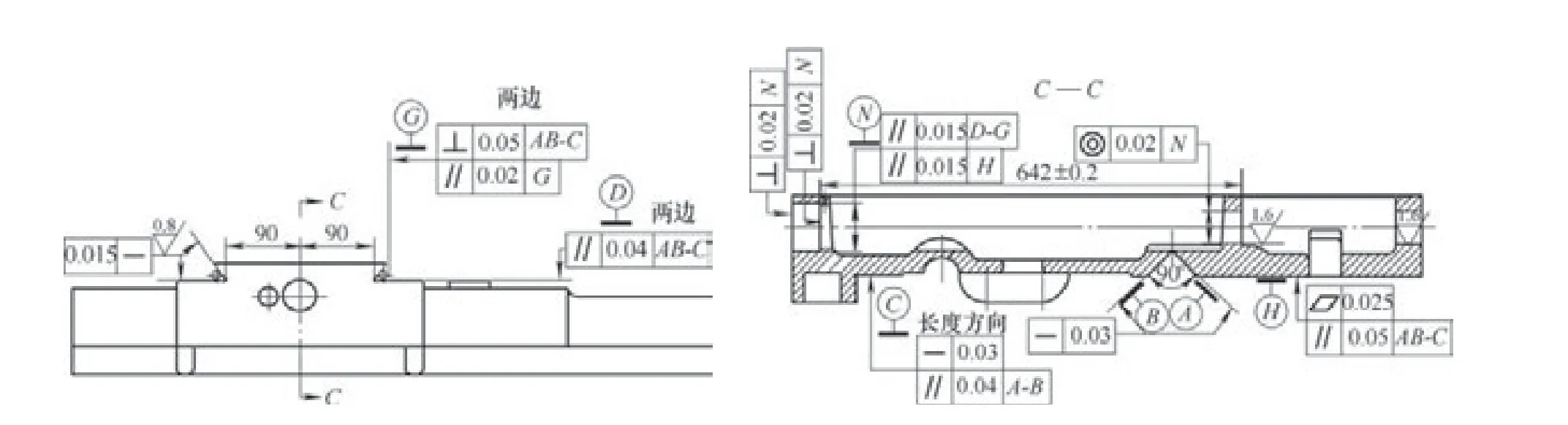

床鞍圖樣及技術要求如附圖所示。

1. 原工藝方案部分相關工序及特點

(1)刨(B210):以尺寸300m m中心線找正,半精刨、精刨上部各面、左右側面,半精刨、精刨燕尾平面、燕尾面,切燕尾空刀槽。

(2)刨(B210):以燕尾定位,半精刨、精刨前后端面;半精刨、精刨下部各面;半精刨、精刨V形槽。

(3)鉗:銼燕尾上面及燕尾前后端倒棱。

(4)劃:劃燕尾上面方窗,劃小山頂部用線。

(5)銑(X209):銑上面方窗,銑右側面成。

(6)銑(X209):銑小山頂部;銑去工藝凸臺;銑前端雙肩尺寸。

(7)銑(X209):銑中間孔42H7所在筋前端面平(工藝要求);銑槽成。

(8)劃:劃各鉆孔用線。

床鞍圖

(9)鉆(Z35):鉆各孔。

(10)磨(CA003):磨燕尾斜面、平面,保證達圖樣要求。

(11)劃:劃鏜孔線。

招標的過程中,政府經常會綜合考慮到項目的各個方面的因素,但是常常以經濟為重要的選擇因素,因此也會有公司在招標過程中一味壓低價格奪標,但是接手工程后沒有達到預期的經濟效益,便開始在合同規定的元素中投機取巧,甚至隨意變更項目要求和規定,不按照既定的程序走,也是直接關乎到項目質量的重要因素。

(12)鏜(T6111):按燕尾找正,精銑左側面保證與燕尾平行;銑后端面尺寸成;鉆鏜前、后面各孔成。

(13)鉆(Z35):鉆上面螺紋底孔。

以上工藝方案的加工特點是:工藝路線較長,工序分散,吊運、裝夾次數多,工人勞動強度大,所用設備都是普通的銑床、刨床及搖臂鉆床。如床鞍的燕尾面、床鞍下面的半精加工、精加工是在龍門刨床上加工的,平面加工與鉆孔、攻螺紋是在不同工序進行的,不僅效率較低,而且零件相互之間的位置精度也難保證。絲杠孔是通過劃線后在普通鏜床T6111上加工的,前后兩端孔的加工需轉動工件臺來實現,同軸度不好保證。因此加工床鞍的工序能力指數較低,產品性能不太穩定。

2. 工藝優化后的部分相關工序及特點

(1)銑(C A001):以尺寸300mm中心線找正,半精銑、精銑上部及左右各面;半精銑、精銑燕尾各面;銑掉工藝臍子;銑燕尾空刀槽;銑上面方窗;銑大、小山頂部;鉆上部各孔。

(2)銑(C A002):以燕尾定位,半精銑、精銑前后端面成;半精銑、精銑下部各面;半精銑、精銑V形槽成;鉆上面各孔。

(3)磨(CA004):磨燕尾斜面、平面成。

(4)鉆(C A003):銑前端雙肩至要求;鉆左、右側面各孔。

(5)鏜(CA005):鉆鏜前后面各孔成。

3. 工藝方案比較

(1)原方案中床鞍上面(55°燕尾面)、左右兩側面的精加工是在龍門刨床進行的,燕尾角度靠扳轉龍門刨橫梁上小刀架實現,扳轉角度的準確性是靠眼睛觀察刻度盤來保證的,誤差較大,而且效率比較低;銑方窗、刀檢絲杠孔通過面是在龍門銑床上加工的;上面孔鉆削、攻螺紋序是劃線后在搖臂鉆上加工的。現將床鞍上面、左右兩側面的精加工、銑方窗、刀檢絲杠孔通過面、上面孔劃線、鉆削及攻螺紋序由數控龍門銑床CA001加工完成。燕尾槽的加工用55°機夾刀同時對燕尾的斜面和水平面進行加工,銑削角度準確,磨削加工余量均勻,一致性好。

(2)原方案中床鞍下面(V形面)、前后兩端面的精加工也是在龍門刨上進行的,V形槽的加工也是靠扳轉龍門刨橫梁上小刀架實現的,而且V形槽是分兩次加工成的,誤差較大。以上兩工藝內容都反映出加工工序分散、工藝路線較長、工人勞動強度大,尺寸和形狀位置公差不宜掌握。現將床鞍下面、前后兩端面的精加工、下面孔劃線、鉆削、攻螺紋序由數控龍門銑床CA002加工, V形槽可用V形刀一次將兩面加工成。同時連同面上的孔一起加工,節省了劃線序,減少了工件周轉次數,減輕了工人勞動強度,縮短了工藝路線,也較容易地保證了加工零件的 質量。

(3)原方案中銑雙肩是在龍門銑上進行的,四周邊孔是通過劃線在搖臂鉆床加工,需要左右、前后翻轉工件,費時、費力。現將床鞍周邊孔的劃線、鉆削、攻螺紋序和銑雙肩序安排在數控鉆銑床CA003加工,一次裝夾就可實現對四周邊上孔的加工和雙肩的銑削,減少工件的裝夾次數,降低工人的勞動強度,縮短了加工周期,保證了各孔之間及孔與平面之間的位置精度。

(4)原方案中床鞍絲杠孔的加工是劃線后在普通鏜床加工,前后兩端孔的加工需轉動工件臺來實現,同軸度不好保證,且加工效率低。現將床鞍絲杠孔的鏜孔序由雙頭數控鏜床CA005完成,可實現雙面孔同時加工,克服了原加工方案中設備的重復定位精度和工作臺回轉精度對加工的影響,加工質量和生產效率都有很大提高。

4. 加工過程工藝方案的優化設置

床鞍加工中,銑削作為主要的加工方式,其數控工藝分析主要從加工精度和效率兩方面考慮,在加工精度確保達到圖樣要求的同時,又能充分合理地發揮機床的功能。在加工同一表面時,按先粗加工、后半精加工、最后精加工的次序完成。粗加工時轉速適當降低,精加工時轉速適當提高。對于復合加工的零件,可以先銑削后鏜孔,因為銑削的切削力大,工件易變形,采用先銑后鏜的方法,可使工件有一段時間的應力釋放,減少變形對精度的影響。相反,如果先鏜后銑,會在孔口處產生毛刺、飛邊,從而影響孔的精度。在加工過程中,采用相同工位集中加工的方法,盡量就近加工,以縮短刀具的運動距離,減少空行程時間,盡可能采用同一把刀具完成同一個工位的加工,在一次裝夾中盡可能完成較多表面或型腔的加工。數控銑削過程中刀具的選用對工藝參數及加工路線的優化也起到了很大的作用。例如立銑刀,它是數控銑削中用得最多的一種銑刀,主要用于加工凹槽、較小的臺階面及平面輪廓。我們在選用時可參照以下經驗數據選取:刀具半徑R應<零件內輪廓面的最小曲率半徑R1,一般取R=(0.8~0.9)R1;零件的加工高度H≤(1/6~1/4)R,以保證刀具有足夠的剛度;在經濟型數控加工中,由于刀具的刃磨、測量和更換多為人工手動進行,占用輔助時間較長,因此,必須合理安排刀具的排列順序。一般遵循以下原則:①盡量減少刀具數量。②一把刀具裝夾后,應完成其所能進行的所有加工部位。③粗、精加工的刀具應分開使用,即使是相同尺寸規格的刀具。④先銑后鉆。⑤先進行曲面精加工,后進行二維輪廓精加工。合理選擇切削用量的原則是,粗加工時,一般以提高生產率為主,但也應考慮經濟性和加工成本;半精加工和精加工時,應在保證加工質量的前提下,兼顧切削效率、經濟性和加工成本。

5. 結語

經過優化后的工藝,工序復合程度明顯提高,半精加工、精加工由原來的13道工序合并為5道工序,吊運、裝夾等輔助時間減少;數控機床的使用減少了人為因素的影響,工序能力及產品質量更趨穩定;提高了生產效率,減輕了工人的勞動強度。所用數控機床CA001、CA002、CA003和CA005均采用的是國產數控系統及功能部件,其中C A001、CA003屬“國產數控系統在機床生產企業應用示范工程”重大專項產品。床鞍的復合加工及工藝優化不僅提升了企業的工藝制造水平,而且對應用國產數控系統和功能部件的國產數控機床在各行業的使用和推廣起到了很好的示范作用。