基于譜特征提取的汽車發動機故障診斷系統

車波++喻林

摘 要:汽車發動機連續工作在高溫高熱環境下容易產生故障,對汽車發動機故障進行有效診斷可實現對發動機運行狀態的識別。傳統方法是采用經驗判斷法進行故障診斷,診斷的可靠性不好。文中提出了一種基于油液鐵譜特征提取的汽車發動機故障診斷系統設計方法。該方法可進行故障狀態下的油液鐵譜特征提取算法設計,給出了發動機故障診斷系統的ARM主控和接口電路,并完成了系統的軟件開發。仿真結果表明,采用該系統進行發動機故障診斷時,各類故障之間具有較大的特征差異性,故障類別區分明顯,故障診斷的準確性較高。

關鍵詞:汽車發動機;特征提取;故障診斷;系統

中圖分類號:TP216 文獻標識碼:A 文章編號:2095-1302(2015)11-00-03

0 引 言

汽車發動機的零部件復雜,系統組成及構成要素較多,結構精密,汽車發動機的各個功能組件需要相互配合和協調工作才能保障發動機的有效運行和車輛的正常安全行駛。在高溫燃氣的作用下,汽車發動機故障頻發[1],汽車發動機的故障可能導致汽車拋錨,嚴重時影響汽車行駛安全,因而需要設計一種有效的汽車發動機故障診斷和檢測方法,來實現對汽車運行狀態的實時監測和識別。在傳統方法中,汽車發動機故障檢測方法主要采用的是人工經驗檢測方法,常常受人為因素的影響,導致故障檢測的精度和可靠性不好。隨著智能故障檢測技術的發展,采用信號檢測和故障特征提取方法實現故障原因分析和定位具有一定的智能性和可靠性[2]。本文以此為基礎,提出了一種基于油液鐵譜特征提取的汽車發動機故障診斷系統設計方法,來實現故障診斷系統的硬件電路設計及軟件開發和仿真。該實驗結果驗證了本文設計的汽車發動機故障診斷系統的有效性。

1 汽車發動機故障特征提取算法

汽車發動機故障診斷的第一步是進行故障特征提取,故障特征的種類很多,比如振動信號特征、油液狀態特征、圖像特征等,本文提取汽車發動機在各種故障狀態下的油液鐵譜特征進行故障診斷,故障特征提取算法描述如下。基于環繞波法檢測理論,汽車發動機的油液表面波會沿輸油導管的鐵磁性表面形成環繞波,其信號表達形式為:

(1)

式(1)中,u1表示高梯度磁場下鐵譜儀的液壓度數,u2為發動機活塞間隙總振級,ω為功率譜密度函數偏移向量,φ為活塞表面鐵譜帶寬。此時,汽車發動機故障信號出現環繞波齊次衰減,衰減頻率為:

(2)

汽車發動機的油液鐵譜吸收系數為:

(3)

(3)式表示汽車發動機油液液體中鐵譜分析時的聲速c與絕熱體積壓縮系數βS有關,此時難以有效提取反映故障信號的鐵譜信號,本文引入模糊約束控制算法,改進故障檢測性能。首先定義介質的黏性吸收指數,介質的黏性所產生的應力表現為介質內“摩擦力”,黏性吸收指數可以綜合反映汽車發動機的油液鐵譜特征,可以作為故障檢測依據[3-5]。

汽車發動機的油液推進過程本身是一個非線性系統,本文采用模糊約束控制算法做線性化處理,提高鐵譜信號分析精度,構建油液鐵譜分析能量模糊規則方程為:

(4)

利用模糊約束能量分析方法建立汽車發動機故障特征的支持向量機分析數學模型,在模糊集控制范圍內,取sinθp=θp,cosθp=1,設定模糊伸縮約束控制條件,見式(5):

cαsinγl=cγlsinα,cαsinγt=cγtsinα (5)

通過上述模糊伸縮約束控制條件,補償油液鐵譜分析模型的不確定性,設計限定初始狀態非線性模糊規則庫系統,克服常規控制模型在到達階段不具有魯棒性的不足,得到測量的汽車發動機油液鐵譜分析的響應幅值和時間滯后值,從而有效補償測量誤差,實現對故障的準確定位和檢測。通過上述算法描述和設計,實現對汽車發動機故障狀態特征提取,為進行故障診斷提供數據基礎。

2 故障系統的硬件設計與實現

在上述進行了汽車發動機故障特征提取的基礎上,進行系統的硬件設計,汽車發動機故障診斷系統主要包括了油液提取的數據采集傳感器模塊、AD數模轉換模塊、ARM主控系統部分以及系統供電部分組成。其中,AD采集系統部分負責采集汽車發動機在故障狀態下的油液狀態信息和振動數據信息,這一部分有傳感器調理部分與AD采集模塊,采用了電流傳感器、加速度傳感器進行原始數據采集,ARM主控系統部分用于控制汽車發動機的故障信息的AD轉換,進行上位機通信,以及分析處理顯示AD傳回的數據與結果,實現汽車發動機的狀態檢測。系統設計之前,進行性能指標分析,汽車發動機的功率為35 kW,工作電壓為990 V,油液提取的測量頻率范圍為1~12 000 Hz。

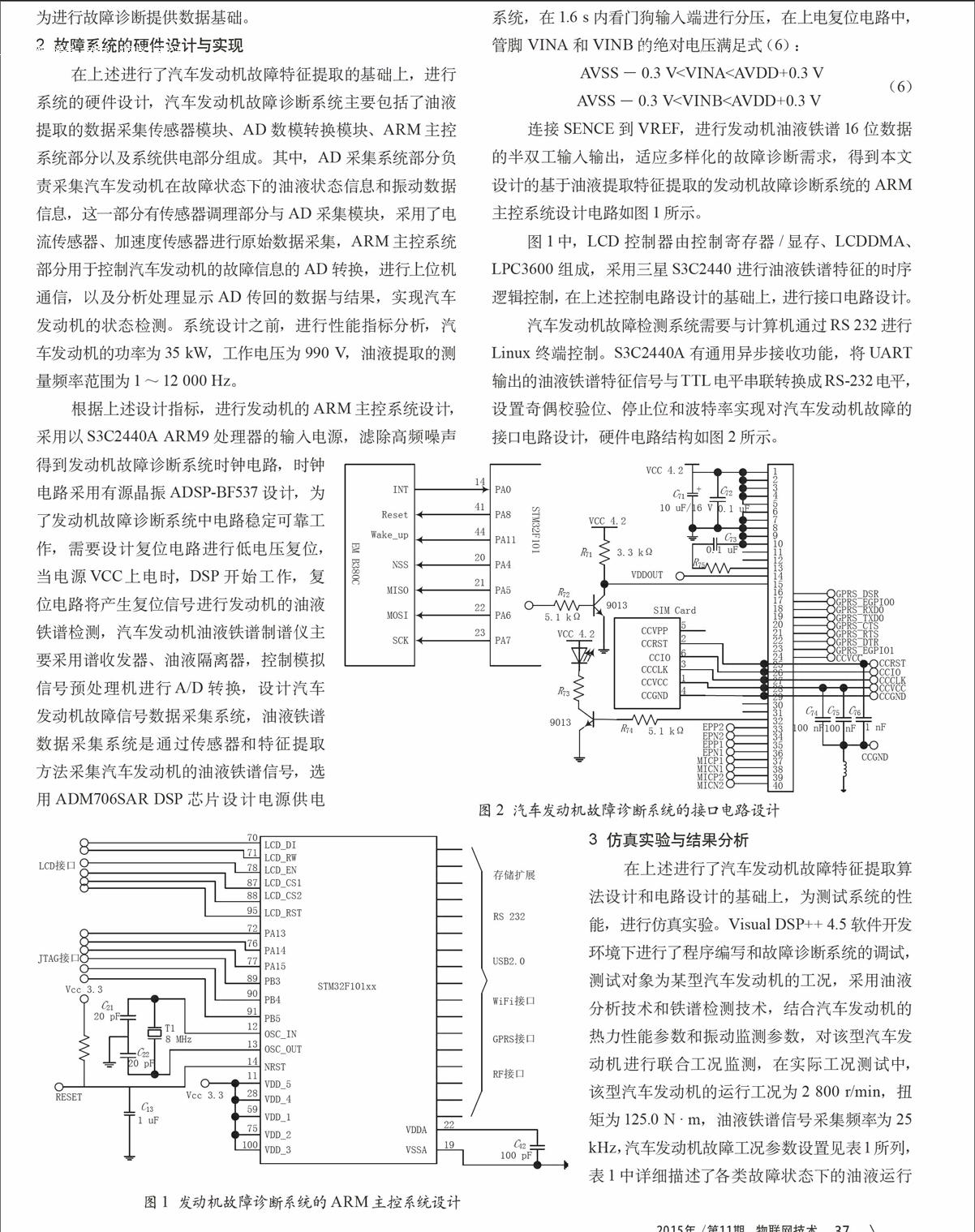

根據上述設計指標,進行發動機的ARM主控系統設計,采用以S3C2440A ARM9處理器的輸入電源,濾除高頻噪聲得到發動機故障診斷系統時鐘電路,時鐘電路采用有源晶振ADSP-BF537設計,為了發動機故障診斷系統中電路穩定可靠工作,需要設計復位電路進行低電壓復位,當電源VCC上電時,DSP開始工作,復位電路將產生復位信號進行發動機的油液鐵譜檢測,汽車發動機油液鐵譜制譜儀主要采用譜收發器、油液隔離器,控制模擬信號預處理機進行A/D轉換,設計汽車發動機故障信號數據采集系統,油液鐵譜數據采集系統是通過傳感器和特征提取方法采集汽車發動機的油液鐵譜信號,選用ADM706SAR DSP芯片設計電源供電系統,在1.6 s內看門狗輸入端進行分壓,在上電復位電路中,管腳VINA和VINB的絕對電壓滿足式(6):

AVSS-0.3 V AVSS-0.3 V 連接SENCE到VREF,進行發動機油液鐵譜16位數據的半雙工輸入輸出,適應多樣化的故障診斷需求,得到本文設計的基于油液提取特征提取的發動機故障診斷系統的ARM主控系統設計電路如圖1所示。

圖1中,LCD控制器由控制寄存器/顯存、LCDDMA、LPC3600組成,采用三星S3C2440進行油液鐵譜特征的時序邏輯控制,在上述控制電路設計的基礎上,進行接口電路設計。

汽車發動機故障檢測系統需要與計算機通過RS 232進行Linux終端控制。S3C2440A有通用異步接收功能,將UART輸出的油液鐵譜特征信號與TTL電平串聯轉換成RS-232電平,設置奇偶校驗位、停止位和波特率實現對汽車發動機故障的接口電路設計,硬件電路結構如圖2所示。

3 仿真實驗與結果分析

在上述進行了汽車發動機故障特征提取算法設計和電路設計的基礎上,為測試系統的性能,進行仿真實驗。Visual DSP++ 4.5軟件開發環境下進行了程序編寫和故障診斷系統的調試,測試對象為某型汽車發動機的工況,采用油液分析技術和鐵譜檢測技術,結合汽車發動機的熱力性能參數和振動監測參數,對該型汽車發動機進行聯合工況監測,在實際工況測試中,該型汽車發動機的運行工況為2 800 r/min,扭矩為125.0 N·m,油液鐵譜信號采集頻率為25 kHz,汽車發動機故障工況參數設置見表1所列,表1中詳細描述了各類故障狀態下的油液運行參數。

表1 故障工況參數

故障狀態 進油門間隙/(cm) 排氣門間隙/ (cm) 容變黏度

氣門漏氣 0.22 0.19 1.236

拉缸故障 0.36 0.18 1.258

缸套磨損 0.35 0.26 2.365

正常 0.20 0.28 1.237

在上述實驗環境設定和參數設置的基礎上,結合本文設計的系統進行數據加載和故障診斷仿真,系統采用50 MHz的輸入參考時鐘頻率,所以分辨率可達0.011 6 Hz,可以模擬故障信號的精度可達0.087 b,采用本文設計的油液鐵譜采集系統得到采集的譜分析信號,并以此為基礎分析汽車發動機的3類故障特征,得到原始的故障數據采集結果如圖3所示。

圖3 故障數據采集結果

根據上述數據采集結果,提取發動機的油液鐵譜特征,采用DSP在線燒寫E?2PROM,實現故障診斷,得到各類故障診斷結果如圖4所示。從圖4可見,采用本文系統進行汽車發動機故障診斷,各類故障之間具有較大的特征差異性,故障類別區分明顯,故障診斷準確性較高,展示了較好的應用價值。

圖4 故障診斷分析結果

4 結 語

設計一種有效的汽車發動機故障診斷和檢測方法,實現對汽車運行狀態的實時監測和識別,本文提出一種基于油液鐵譜特征提取的汽車發動機故障診斷系統設計方法,首先進行了汽車發動機故障狀態下的油液鐵譜特征提取,然后進行系統的硬件電路設計,最后進行系統的軟件設計和仿真,實驗結果表明,采用本文設計系統具有較好的發動機故障診斷效果,應用價值較高。

參考文獻

[1]鄧異,梁燕,周勇.水聲換能器基陣信號采集系統優化設計[J].物聯網技術,2015,5(4):36-37,41.

[2]張毅,周丙寅.井下直線電機泵故障檢測儀硬件系統設計[J].計算機與數字工程,2012,40(11): 162-166.

[3]周勇,甘新年,胡光波,等.魚雷制導控制系統多通道控制加權算法設計[J].現代電子技術,2014,37(19):14-17.

[4]張曉戎,王程成,胡光波,等.混沌差分優化數據聚類及在故障診斷中的應用[J].壓縮機技術,2013(6): 16-21.

[5]朱洪.基于D-S證據和POS神經網絡的電路故障診斷[J].計算機測量與控制,2013,21(4): 868-870.