厄瓜多爾CCS項目輸水隧洞TBM 施工

苑淑光

(中國水利水電第六工程局有限公司 沈陽市 110179)

1 概述

厄瓜多爾CCS 項目輸水隧洞TBM1 標段K1+100.95~K9+878.18 及2#支洞KA0+450~KA1+644.54采用雙護盾硬巖掘進機施工,開挖直徑9 110 mm,安裝新刀時開挖直徑9 130 mm;開挖后拼裝預制鋼筋混凝土管片襯砌,管片內徑8.2 m,寬度1.8 m,厚度300 mm,由6+1 塊組成;管片與洞壁之間的空隙充填豆礫石,之后回填灌漿。隧洞出渣運輸采用連續皮帶機運輸至洞外經由轉渣皮帶機轉渣至棄渣場入口后采用自卸汽車運至棄渣場堆存,洞內物料運輸采用柴油機車牽引編組列車。

本工程選用德國海瑞克生產的雙護盾硬巖掘進機(簡稱TBM),又稱伸縮護盾式TBM,具有兩種掘進模式,即單護盾和雙護盾掘進模式。TBM 在2#-A 支洞進口場地組裝,TBM 安裝調試后由2#-A 支洞口滑行通過約450 m 鉆爆法施工段,自2#-A 支洞KA0+450開始掘進,至主洞K1+100.95 后與上游鉆爆段接口,TBM 繼續掘進(上游鉆爆段施工時預留底部)并進行管片襯砌,直至K1+100.95 后進入與1#支洞交叉處,通過1#支洞預埋滑軌并安裝底拱管片后出洞。

2 設備特點及現場組裝調試

2.1 設備特點

(1)刀盤變頻驅動。掘進刀盤形式為S355J2G3,開挖直徑(新刀)9 100 mm,中心刀4 把(19″)、正滾刀38 把(19″)、邊滾刀13 把(19″),前護盾外徑為9 040 mm、長2 070 mm,伸縮盾(內盾)外徑為8 940 mm、長2 100 mm。刀盤采用變頻電動機(VFD)驅動,TBM 主推系統油缸行程為1 900 mm,輔助推進系統油缸行程為2 400 mm(封頂快插入長度500 mm)。

(2)激光導向。TBM 采用PPS 激光導向系統,控制掘進方向。該導向裝置包括激光發射器、激光接收器、中心控制電腦、顯示裝置、記錄裝置。系統從三維空間來確定TBM 的確切方位和掘進方向,同時也給司機提供了關于機器偏離設計中線的所有信息。掘進司機根據給出的參數,利用調向裝置及時調整TBM 的掘進方向。

(3)連續皮帶出渣。本工程采用大功率、長距離、可延伸、可控起動的連續皮帶機出渣。皮帶寬度為914 mm、帶速2.9 m/s,輸送能力800 t/h。石渣的運輸流程為:刀盤鏟斗拾起渣料通過刀盤溜渣槽→TBM 主皮帶機→連接橋皮帶機→后配套皮帶機→隧洞連續皮帶機→支洞轉渣皮帶機→臨時堆渣場→自卸汽車倒運→棄渣場。連續皮帶機頭部驅動裝置設在洞外或主支洞交叉處,皮帶沿洞壁設置,隨TBM 掘進逐步放出儲帶倉內皮帶,一次可延伸300 m,放完后再接長皮帶。皮帶按“指針法”硫化接頭,以保證TBM 連續施工。

(4)有軌機車運輸。本工程采用有軌機車運輸施工材料。有軌機車軌道為43 kg/m,軌距900 mm,整組列車由一列砂漿車、兩列管片車、一列豆礫石罐車、一列管路與載人車、一列水泥車和一個內燃機車牽引車組成。列車在洞內重車11‰上坡運行速度約為8 km/h,空車11‰下坡及其它路段運行速度約為12 km/h,當TBM 掘進至終點,即裝車點至卸車點全程為10 km 時,列車運行循環時間約為148 min。

2.2 TBM 現場組裝調試

在2#-A 隧洞進口場地組織TBM 組裝調試,主機與后配套分別在兩個場地同時進行。由承包商和TBM 制造商共同快速、安全地完成組裝調試工作。

為使TBM 組裝工作順利進行,保證設備的正常運轉及工作人員的工作環境尤為重要,需提前做好附屬設備的維修、保養。現場組裝為露天作業,逢大雨天氣需對TBM 組件進行遮蓋。

施工現場組裝過程中,實施分部組裝、整體調試的方法,從后配套部分開始組裝,當后配套臺車運至施工現場后,可將主機部分和后配套的臺車裝配工作進行平行作業;皮帶機各區的組裝工作可與后配套臺車組裝進行交叉作業。在組裝過程中應注意平行作業、交叉作業和流水線作業完美結合,以達到節約時間,提高總體效率的目的。

3 TBM 掘進施工

雙護盾掘進機有雙護盾和單護盾兩種掘進模式,掘進施工過程中,需根據工程地質圖紙、石渣、前序掘進參數、超前地質探測結果等,對掌子面圍巖狀態作出準確判斷,據此選擇相應的掘進模式及掘進參數。

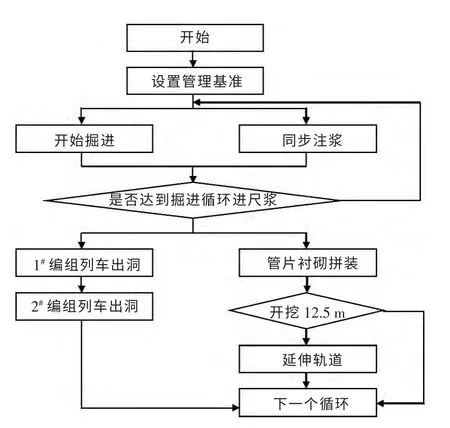

TBM 施工采取三班制,兩班掘進一班維護,掘進工班每班工作8 h,維護工班工作4 h,維護工作安排在每天上午。TBM1 掘進施工作業工序見圖1。

圖1 TBM1 掘進施工作業工序流程圖

3.1 掘進作業循環基本步驟

(1)順序啟動后配套皮帶機、主機皮帶機,并確定運轉正常。

(2)啟動掘進機各個部位的聲電報警系統,提示進入工作狀態。

(3)順序啟動變頻驅動電機。

(4)啟動主軸承的油潤滑系統、各個相對移動部位的潤滑系統。并確定各個潤滑系統正常工作。

(5)調整扭矩反作用油缸支撐扭矩支承梁,使刀盤的轉動扭矩可靠傳遞到支撐護盾。如巖石不能滿足支撐護盾的支撐,利用轉環轉動推進油缸使油缸旋轉一定角度來產生抵抗刀盤旋轉扭矩的圓周力。以上工作完成后啟動刀盤旋轉并調整刀盤轉速至預先選定的轉速。同時啟動除塵系統風機。

(6)慢速推進刀盤靠緊掌子面,確定刀盤已經靠緊掌子面后選擇合適的推進速度進行掘進作業。在刀盤和巖石表面接觸之前啟動刀盤噴水系統對巖石噴水(在土層地段施工時,不進行噴水,避免破壞土層的穩定)。

(7)時刻監控TBM 掘進時各種參數的變化、石渣狀態等。掘進時根據TBM 的掘進參數和預計的前方圍巖的情況選擇適當的掘進參數,包括刀盤轉速、推進力、驅動變頻電機頻率、推進速度、皮帶機轉速等。并根據圍巖的狀況變化及時地進行調整。如圍巖滿足雙護盾掘進模式的要求,采取雙護盾掘進方式,掘進和管片安裝、豆礫石回填、注漿、鋼軌鋪設等同時進行;如圍巖狀況較差,不能滿足雙護盾掘進模式的條件,則采取單護盾掘進方式,掘進施工和管片安裝不能同時進行,安裝完管片后,利用輔助推進油缸完成一個循環推進作業后再進行管片安裝。

(8)掘進至行程結束后,停止推進并將刀盤后退約(3~5)cm,順序停止刀盤噴水、刀盤旋轉、驅動電機、皮帶機。

(9)伸出前護盾液壓支撐機構并撐緊,推進油缸拖動支撐盾前移、拖拉后配套到位,完成換步,重復掘進準備工作,準備開始下一掘進行程。當掘進機采用單護盾形式掘進時,支撐護盾和后配套的前移通過推進油缸和輔助推進油缸共同作用完成。

3.2 TBM 掘進施工工藝

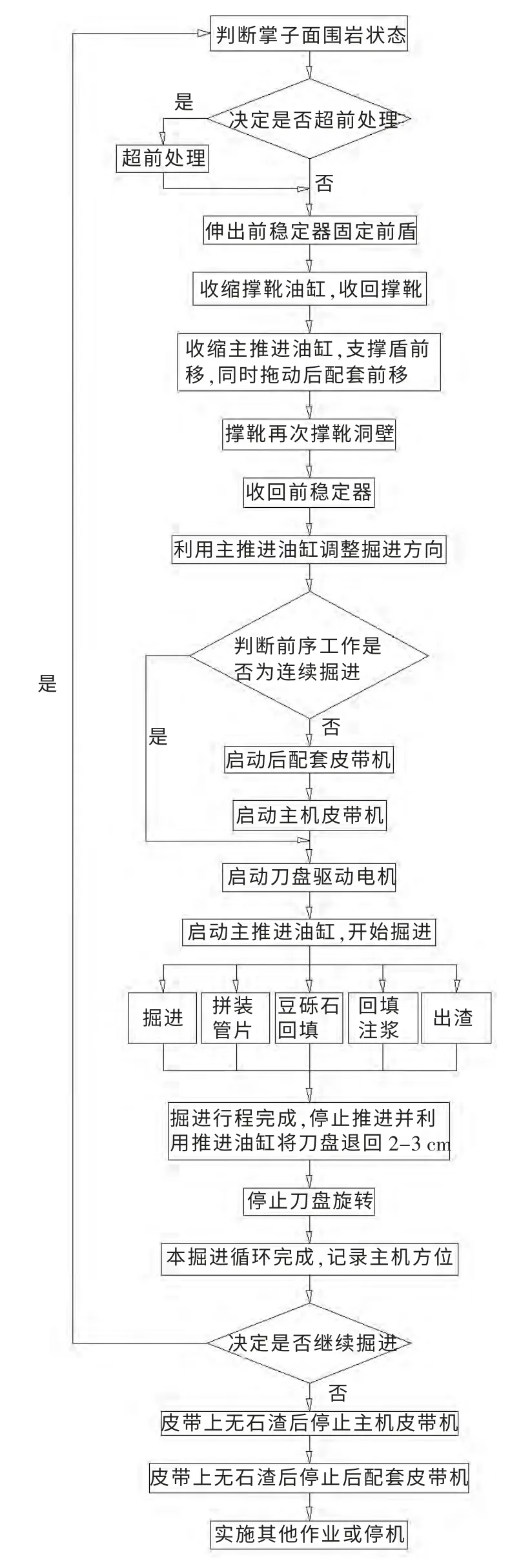

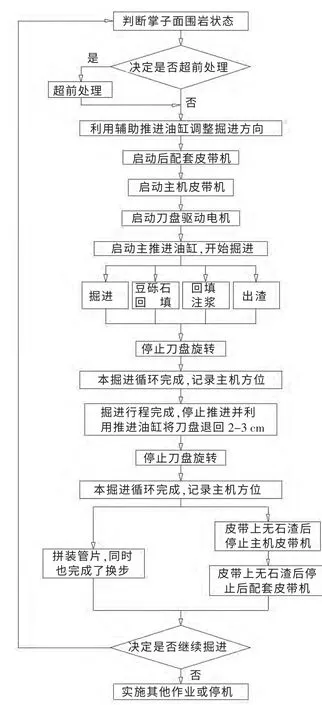

雙護盾模式下掘進的工藝流程見圖2,單護盾模式下掘進的工藝流程見圖3。

3.3 停機操作

TBM 施工的過程中,經常會需要停機,如連續皮帶機皮帶的硫化、刀具的檢查更換、處理不良的地質等情況會需要停止TBM 掘進的作業。停機的操作如下:

(1)如當時正進行掘進施工,就必須按操作的規程順序停止推進、后退刀盤、停止刀盤噴水、停止刀盤旋轉、停止驅動電機、順序停止隨機皮帶和連續皮帶機。在此情況下一定要注意將所有皮帶上的石渣輸送完畢后才能停止皮帶機。

(2)如果需要較長時間的停機,在完成上述步驟后,依次停止除塵、給水、通風系統。

(3)根據施工的需要啟動施工所需的設備進行作業。

3.4 管片拼裝及填充、灌漿

(1)管片拼裝。在洞外管片堆放場采用30 t 門機將7 塊預制管片裝入2個管片車,管片車隨整列列車運輸到洞內。在洞內采用行走于桁架結構上的專用管片運輸機將管片從管片車上卸入喂片機上,喂片機上能存2 環共14 塊管片。

預制管片襯砌在TBM 護盾的尾部安裝。在TBM 掘進過程中,以管片吊機將管片由編組列車的管片運輸車運至管片小車上或放于連接橋區域,TBM 開挖和管片安裝這兩種施工活動將同時進行。為精確的安裝管片,管片安裝器應能完成6個獨立的安裝動作,采用管片安裝器將管片沿洞徑向安裝,首先安裝底管片和側向管片,然后安裝頂管片。

圖2 雙護盾模式掘進工藝流程

圖3 單護盾模式掘進工藝流程

安裝中應采取措施,將管片環向接縫控制在適當范圍內,并盡可能減小縱向縫的寬度。通過彎道時,要盡可能減少彎道內側的接縫寬度,以保證彎道外側接縫內的止水條相互接觸,必要時對超過設計縫寬的洞段嵌填GBW 止水條,然后再勾縫,發揮止水作用。管片環安裝完成后,回填灌漿后再進行接縫內燕尾槽的無收縮(微膨脹)砂漿勾縫,并將勾縫表面抹平掃光。

(2)填充、灌漿。管片外側與洞壁之間的環向空隙用粒徑為(5~10)mm 的豆礫石填充密實,采用TBM 配置的噴射機自管片預留的注漿孔以(0.2~0.3)MPa 的壓力注入。在距離尾盾(30~50)m 開始注漿,注漿以20 環為一個封閉環施工單位,注漿壓力(0.2~0.3)MPa,漿液水灰比按施工圖紙要求確定。

4 結語

厄瓜多爾CCS 項目輸水隧洞TBM1 標段,采用雙護盾硬巖掘進機掘進、連續皮帶機出渣,管片安裝器安裝管片等先進施工技術,并充分利用外部條件,減少洞內干擾,創造了日進尺45 m,月進尺1 000 m的大直徑隧洞開挖記錄,使“中國水電”品牌躋身國際TBM 施工領域,為今后在國內外TBM 施工領域參與競爭創造了有利條件,同時為類似雙護盾硬巖掘進機快速掘進施工,積累了豐富的施工經驗。

[1]靳思東.雙護盾TBM 施工法簡述 [J].山西建筑,2010(18):144-146.