S-Zorb 煙氣管線彎頭焊縫失效分析

孫 宇,王 洋,嚴宏君

(中國石油化工股份有限公司鎮海煉化分公司,浙江 寧波 315207)

中國石油化工股份有限公司鎮海煉化分公司(以下簡稱鎮海煉化分公司)1.5 Mt/a S-Zorb 裝置是中國石化汽油升級重點項目之一,將汽油中硫的質量分數降至10 μg/g 以下。S-Zorb 裝置生產過程中,吸附劑經再生后產生約5%的SO2煙氣,目前該煙氣引進硫磺回收裝置處理。2014 年5 月,鎮海煉化分公司一套70 kt/a 硫磺回收裝置檢修之后一段時間發現S-Zorb 煙氣管線一處彎頭發現焊縫開裂。該管道材料為304 不銹鋼,生產期間正常操作壓力為9~10 kPa,煙氣溫度180~200 ℃,煙氣主要成分為N2,SO2,H2O,CO2和少量的O2,在檢修前正常操作工藝條件下未發生腐蝕泄漏現象。分析在停工吹掃后煙氣中含有的硫化物與水反應生成連多硫酸等腐蝕性物質,在應力作用下使管線產生應力腐蝕開裂或點蝕穿孔而導致介質泄漏。管線的腐蝕、開裂不僅給裝置的生產帶來威脅,而且泄漏出的介質對周邊環境、人員安全也存在一定的風險隱患,因此對焊縫開裂處進行取樣,采用理化檢測手段和分析方法,對其失效原因進行分析。

1 宏觀檢查

1.1 外表面觀察

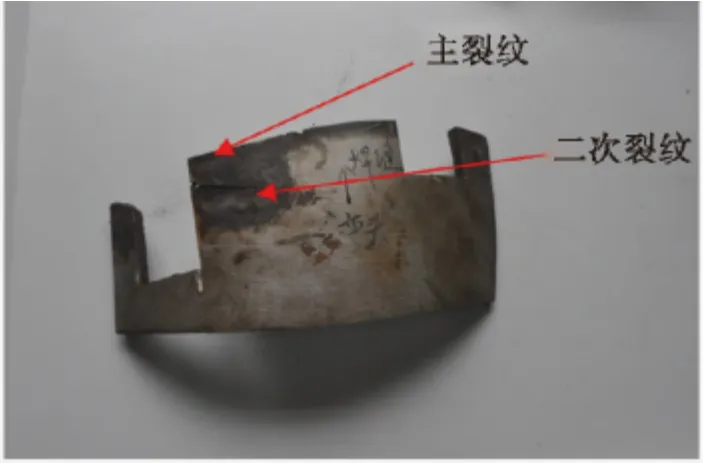

用肉眼觀察失效的彎頭處,可看出主裂紋位于彎頭環焊縫熱影響區附近,其斷口形貌十分平整,呈明顯的脆性斷裂特征,且裂紋呈連續擴展并有多處分叉等特征。裂紋起源于內表面,在腐蝕及應力的作用下由內向外,從內表面向外表面縱深發展,最后穿透到彎頭外表面,造成煙氣泄漏。彎頭裂紋宏觀形貌見圖1。

圖1 彎頭裂紋宏觀照片

1.2 內表面觀察

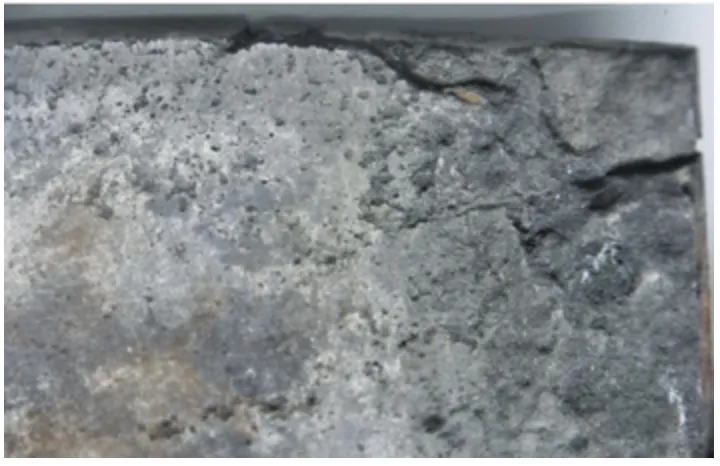

從彎頭內壁可以看出,彎頭遭受到嚴重的腐蝕,有多條二次裂紋,呈明顯的腐蝕斷裂特征,并且表面失去了原有的金屬光澤,出現了大量的腐蝕凹坑,在二次裂紋表面覆蓋著厚厚的黑色腐蝕產物和氧化物,見圖2。通過對其厚度的檢測,數據顯示裂紋區域存在嚴重的壁厚減薄現象,最薄處僅有2 mm,而管壁原始壁厚為8 mm,減薄厚度達到6 mm。

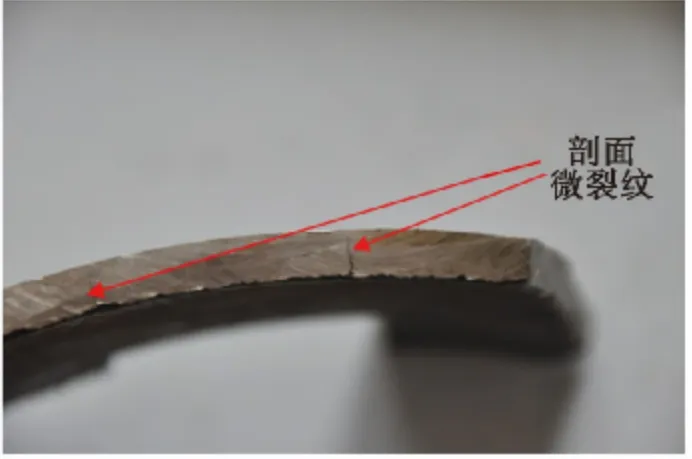

1.3 剖面觀察

彎頭的剖面照片見圖3,從圖3 可以看出彎頭剖面出現了多處明顯的宏觀裂紋,裂紋均為由內表面起裂,并從內表面向外表面徑向擴展。裂紋較深,最長的裂紋幾乎貫穿管壁。

圖2 彎頭內壁宏觀照片

圖3 彎頭剖面照片

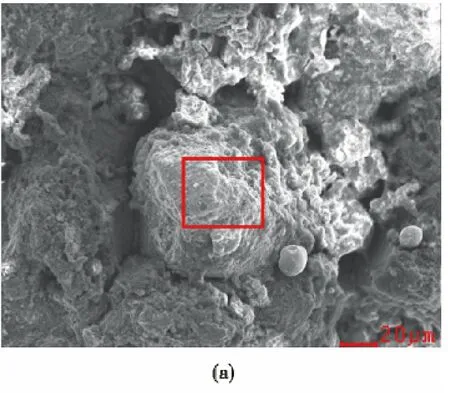

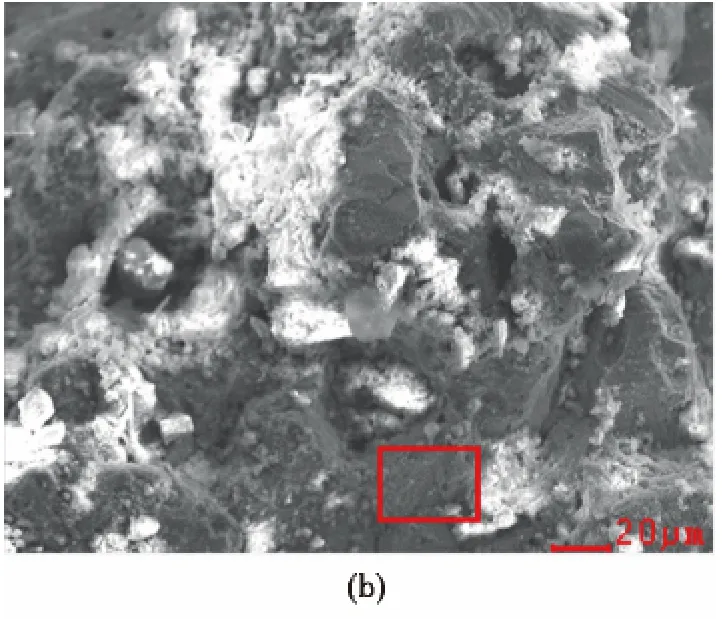

2 電鏡掃描

主裂紋斷口掃描電鏡照片和二次裂紋斷口掃描電鏡照片,見圖4,從圖4 可以看出斷口表面有不均勻的腐蝕斑塊和腐蝕坑,覆蓋著厚厚的腐蝕產物,裂紋發生部位金屬表面失去金屬光澤,粗糙,呈脆性斷裂,無明顯的塑性變形特征,裂紋具有典型的沿晶特征,符合多酸引起的應力腐蝕裂紋特征。

圖4 主裂紋和二次裂紋斷口腐蝕形貌

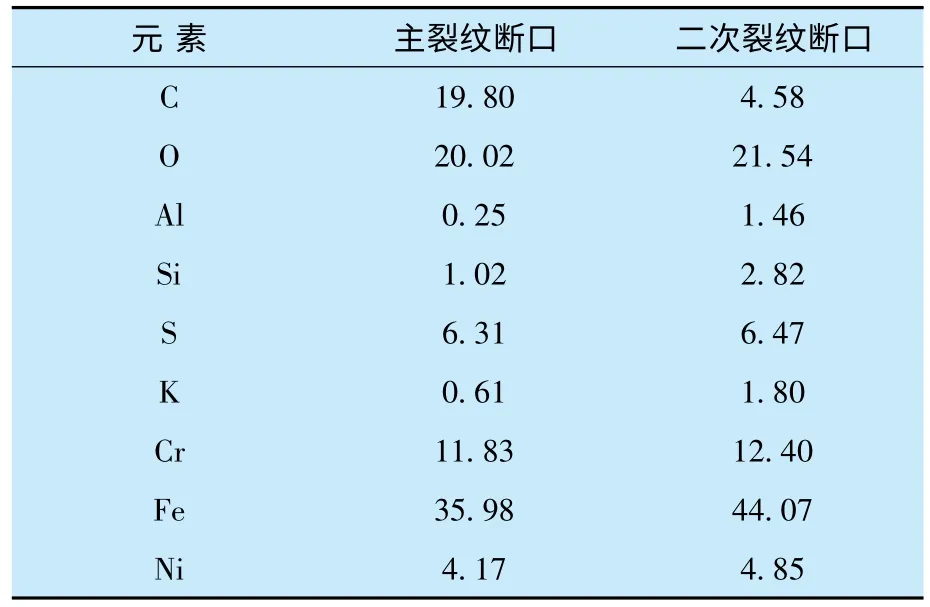

3 電子能譜分析

由圖2 裂紋斷口的表面形貌可以看出,主裂紋以及二次裂紋表面存在大量的腐蝕產物,分析結果見表1。

表1 主裂紋和二次裂紋斷口能譜分析結果w,%

從表1 可知,斷口表面主要成分為:C,O,S,Cr,Fe 和Ni 等元素。其中Cr,Fe 和Ni 元素為304 不銹鋼的主要成分,O 元素為金屬表面形成的金屬氧化物,其中S 元素的峰值突然增大,在腐蝕表面尤其是裂紋處富集了S 元素,說明硫磺裝置回收的S-Zorb 煙氣中的SO2、水蒸氣以及少量的氧在低溫條件下生成SO3及連多硫酸,最終導致焊縫在連多硫酸的作用下產生應力腐蝕裂紋[1]。

實際煙氣化驗數據成分中含有SO2酸性氣體及水蒸氣,進一步證明了彎頭內有硫酸凝液形成,在應力作用下發生了應力腐蝕開裂。

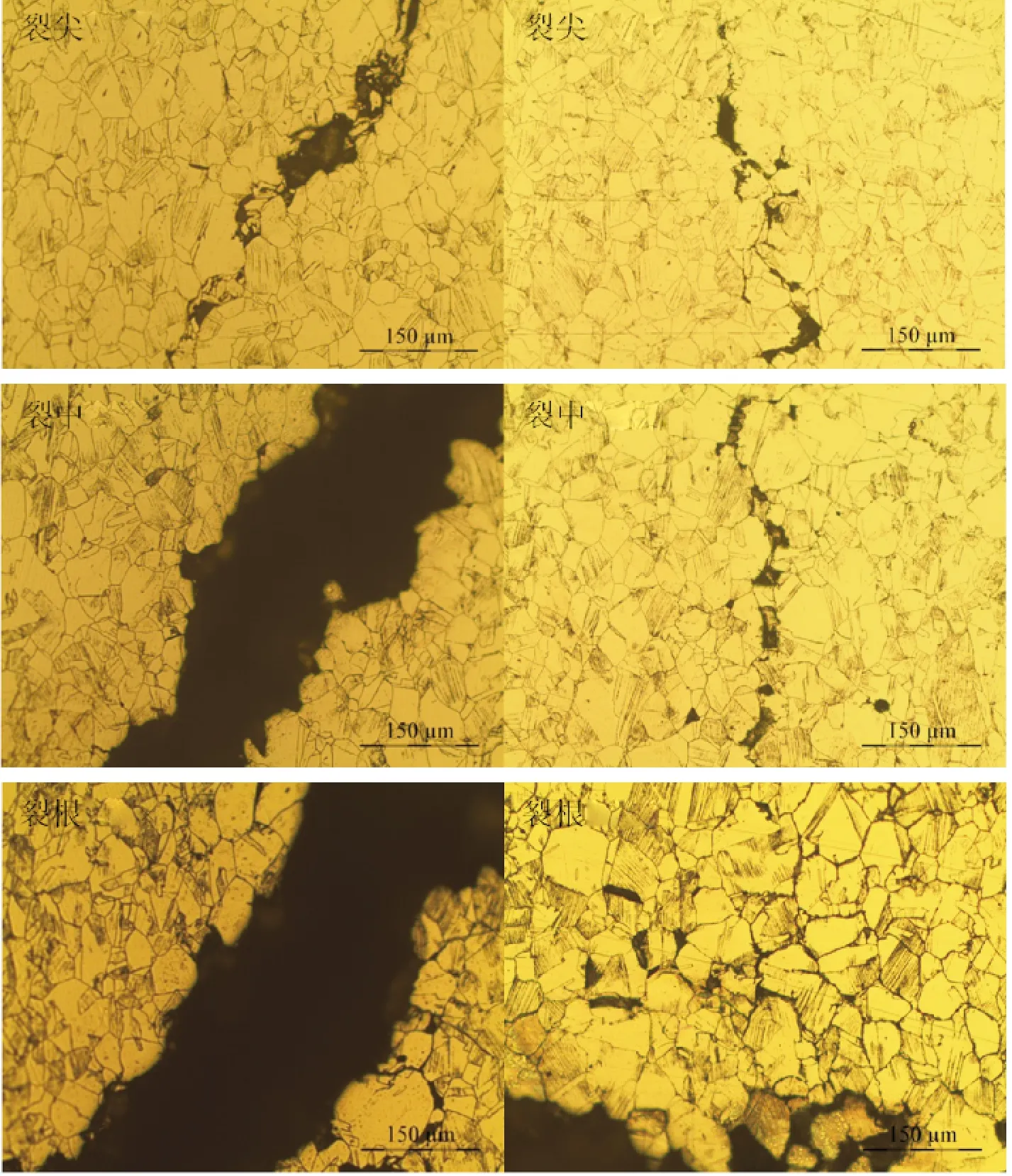

4 金相分析

采用光學顯微鏡對彎頭分支裂紋和彎頭剖面微裂紋進行金相分析,金相圖見圖5。

圖5 分支裂紋和剖面裂紋微觀形貌 200 ×

由圖5 可以看出,彎頭材料組織正常,為典型的奧氏體組織,且晶粒大小均勻。在晶粒邊界出現的黑色析出相為碳化物或硫化物等脆性相[2],脆性相的析出,直接導致材料脆性增加,硬度升高,延性降低,導致材料脆性斷裂,形成裂紋,而所有裂紋均沿晶擴展,且有分叉,具有典型的應力腐蝕開裂特征。

5 失效原因分析

5.1 機理分析

煙氣管道彎頭304 不銹鋼的應力腐蝕開裂的機理是與膜破裂有關的陽極溶解過程,包括裂尖氧化膜開裂、金屬溶解和再鈍化。在焊接殘余應力或工作應力作用下,材料內部位錯滑移形成滑移臺階,當滑移臺階大而表面膜又不能發生相應的變形時,膜就破裂露出新鮮表面,與其余表面構成大陰極小陽極的腐蝕電池,使新鮮表面溶解。另一方面,由于氧的吸附會修復氧化膜,重新進入鈍態,但在應力的作用下,位錯再次滑移破壞表面鈍化膜,促進裂紋進一步擴展。

硫磺回收裝置S-Zorb 煙氣不銹鋼彎頭在含有硫酸和碳酸的100 ℃腐蝕介質中,很容易產生腐蝕減薄,彎頭的焊縫熱影響區由于存在較高的殘余應力,導致了應力腐蝕。應力腐蝕斷裂的過程是一個形成和長大的過程,分為四個階段:氧化膜破裂、形成腐蝕坑孔、應力腐蝕開裂裂紋的形成和長大、斷裂。

5.2 應力分析

應力是產生應力腐蝕裂紋的必要條件,來源主要如下[3]:

(1)冷加工、焊接、熱處理以及裝配過程引起的殘余應力;

(2)工藝操作壓力下產生的應力;

(3)開、停工期間不同工況下的交變應力;

各種裂紋的綜合分析表明,自制造過程產生的殘余應力引發的應力腐蝕破壞占80%左右,其中31%是來自焊接殘余應力。

從現場情況分析來看,此次彎頭裂紋主要出現在焊縫熱影響區,焊縫之間的過渡段正是總體不連續區,此處的應力大,也證明了熱影響區存在較高的殘余應力集中。

5.3 腐蝕介質

S-Zorb 裝置煙氣主要組成為N2,CO2,SO2,O2和H2O,煙氣中的N2沒有腐蝕性,煙氣中的硫主要以SOx 形式存在,在裝置正常運行期間,煙氣溫度遠遠高于其露點溫度,但是在停工期間,因煙氣低于露點溫度,彎頭部位富集了S,生成連多硫酸或SOx 溶于冷凝水中形成酸性溶液,腐蝕性很強。在彎頭處不但出現較強的電化學均勻腐蝕,還在有殘余應力的地方構成了應力腐蝕環境,出現了均勻腐蝕和應力腐蝕同時發生的交互作用,使得腐蝕加劇和管線開裂。

硫磺回收裝置S-Zorb 煙氣管線采用304 奧氏體不銹鋼,該材質遭受到嚴重的含有硫酸和碳酸的煙氣凝液的均勻腐蝕,并且在彎頭環焊縫熱影響區等殘余應力較高處產生了應力腐蝕,導致焊縫熱影響區出現了大量的宏觀和微觀應力腐蝕裂紋。裂紋起源于內表面,向縱深和外表面擴展,最終導致了彎頭的腐蝕開裂失效。

6 結論及建議

(1)改善焊接質量,杜絕未焊透、氣孔和焊接裂紋等各種焊接缺陷。

(2)防止管道遭受煙氣露點腐蝕,控制煙氣溫度在露點溫度以上。因為在100 ℃的含硫酸和碳酸的煙氣凝液中,304 不銹鋼的抗均勻腐蝕性能低于碳鋼,可以考慮更換為碳鋼管線附加伴熱結構,使管線保持干燥,避免液態水的產生。

(3)煙氣管線在停運時,要采用氮氣吹掃,避免氧氣進入,保證吹掃干凈后用盲板將整條管線與煙氣隔離,避免煙氣進入管道內形成凝液。

(4)設法消除或降低管線焊縫熱影響區的殘余應力,避免發生應力腐蝕。

[1]Ahmad S,Menta M L.Effect of polythionic acid concentration on stress corrosion cracking of sensitizing 304 austenitic stainless steel[J].Corrosion,1983,39(8):333 .

[2]游碧龍,易濤.焦炭塔底部進料管線彎頭焊縫失效分析[J].石油化工腐蝕與防護,2012,29(5):52-56.

[3]項忠維,張偉奎,李峰,等.催化裂化裝置膨脹節失效原因與措施[J].腐蝕科學與防護技術,2005,17(2):128-130.