電動卸料車“飛車”的原因及處理方法

孫利民

(華電鄭州機械設計研究院有限公司,河南鄭州 450052)

電動卸料車“飛車”的原因及處理方法

孫利民

(華電鄭州機械設計研究院有限公司,河南鄭州 450052)

傳統的電動卸料車由于電氣控制落后、定點卸料定位不準、撒料、環境污染、尤其是運行過程中經常“飛車”,所以不能平穩可靠運行,以致於造成設備損壞等事故。新型電動卸料車的研制,采用了智能化電氣控制,增加了遏制“飛車”的有效措施,尤其是卸料車設計中選擇了合理的結構形式,徹底解決了傳統卸料車的缺點和不足。電動卸料車的“飛車”問題得到解決后,它將成為散裝物料輸送系統中皮帶機單點或多點卸料的理想設備。

皮帶輸送機;電動卸料車;飛車;智能化控制;合理結構

0 引言

皮帶輸送機在各個行業的散裝物料輸送中起著極其重要的作用,皮帶輸送機輸送散裝物料時有單點(頭部)卸料和多點卸料。在國內,皮帶輸送機多點卸料往往都是采用犁式卸料器來完成,其結構簡單,造價低廉。但是,犁式卸料器缺點較多,首先,對皮帶輸送機產生的摩擦阻力較大,使得皮帶輸送機能耗較大。其次,對膠帶的磨損嚴重,有時甚至劃傷、撕裂膠帶。由于犁式卸料器對皮帶機的運行阻力較大,所以,更不適合近些年來使用越來越多的寬膠帶、高速度、大運力的皮帶輸送機卸料。

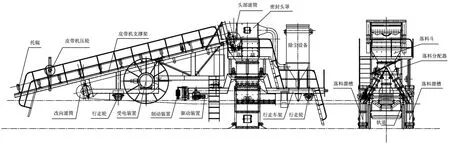

新型電動卸料車是20世紀末在國內散裝物料輸送行業新興起的一種皮帶機單點、多點卸料設備,廣泛應用于電力、煤化工、糧食、冶金、礦山、鋼鐵、水泥、碼頭等散裝物料輸送中的卸料。電動卸料車(又稱卸料小車,圖1所示)是散裝物料輸送系統中較理想的卸料設備,由于皮帶輸送機膠帶和卸料車滾筒之間是滾動摩擦,對皮帶輸送機運行摩擦阻力及對膠帶的磨損幾乎可以忽略不計,尤其適合寬膠帶、高速度、大運力的皮帶輸送機的單點、多點、間斷、連續卸料。

圖1 電動卸料車

1 電動卸料車結構形式、組成及工作原理

1.1 結構形式及組成

電動卸料車是串聯在皮帶輸送機頭部滾筒和尾部滾筒之間工作面膠帶上的單點或多點卸料設備,自行驅動,智能化程序控制,定位準確,自動化程度高。它是由頭部提升滾筒、尾部改向滾筒、皮帶機托輥、皮帶機支撐架、行走車架、行走輪、行走驅動裝置、落料斗、落料分配器、密封落料溜槽、電氣控制裝置(PLC、變頻柜、上微機)、旋轉編碼器、受電裝置、行車制動裝置、除塵設備、行走軌道及落煤槽防塵蓋帶系統等組成,如圖2所示。

圖2 電動卸料車結構形式

1.2 工作原理

電動卸料車串聯在皮帶輸送機頭部滾筒和尾部滾筒之間工作面的膠帶上,膠帶運轉,通過卸料車傾斜面把膠帶上的物料提升至一定高度,然后通過卸料車頭部滾筒落入滾筒下方落料斗,再由落料斗下方的電動(兩通或三通)落料分配器將物料卸落在預先設定的單側或雙側料倉,或卸落在中間向前運行的膠帶上,讓物料繼續前行至終端料倉。

電動卸料車通過上微機(或PLC)、變頻器、旋轉編碼器等電氣控制裝置對其行走速度、運行方向、停車位置、落料分配等進行控制,卸料車靠自身的電動行走機構按著事先設定的運行方案進行前、后自動行走,可以實現定點卸料或連續、往復卸料。

2 電動卸料車“飛車”的原因及解決辦法

在國內皮帶輸送機散裝物料輸送中,電動卸料車很早就被采用,但是,傳統的卸料車從結構設計、電氣控制方案及當時所配套元器件等都不能適合實際運行的要求。所以,傳統的電動卸料車經常會出現撒料、卸料定位不準、“飛車”等現象發生,尤其是電動卸料車的“飛車”現象一直未得到合理的解決,嚴重制約了電動卸料車在國內皮帶機散裝物料輸送系統中的正常發展,所以多年來電動卸料車在國內的發展非常緩慢。

所謂的“飛車”(也稱跑車),就是卸料車與皮帶輸送機膠帶運行方向同向行駛時,在皮帶輸送機膠帶張力等外力的驅駛下卸料車超出設計或事先設定的行走速度行駛,由于外力作用和卸料車的行駛慣性,其加速度越來越快,自身或系統的控制裝置無法控制,最終造成設備重撞機毀,甚至把皮帶輸送機一起損壞。

20世紀80年代后,國內一些企業從國外引進新型電動卸料車,引進的新型卸料車和我國傳統卸料車的基本工作原理是一樣的,但是其結構形式、頭部、尾部滾筒的布置、控制原理及方式、配套的部套件等方面有較大變化。新型卸料車基本上解決了撒料、卸料時定位不準、飛塵污染等問題,“飛車”現象也大有改觀,但是,未能徹底解決,很多國內企業引進的新型電動卸料車在運行過程中還是偶有“飛車”現象發生。這些發生“飛車”的工況主要是在皮帶輸送機正常運行,卸料車從停止狀態再啟動向皮帶輸送機膠帶運行方向行走瞬間,卸料車突然受外力作用而致。

1999年至2000年,國內糧食企業引進英國AS·C公司糧食輸送系統,作者和原鄭州華電物料輸送工程技術有限公司的同事們共同參與了由英國AS·C公司提供的糧食輸送系統中8臺卸料形式不同膠帶寬1 600 mm的新型電動卸料車的設計和制造,2004年后,原鄭州華電物料輸送工程技術有限公司消化、吸收了國外技術,根據國內的實際運行情況設計研發了系列產品,先后為華潤常熟電廠、山西王曲電廠(英國三井巴布科克公司承包項目)等提供了膠帶寬1 400 mm和1 200 mm的新型卸料車,2008年后華電鄭州機械設計研究院為山西晉北鋁業公司、印尼TJB電廠、印尼PT?BA電廠、菲律賓THERMAL SOUTH電廠、江西礦業項目、神華新疆煤制聚油、乙烯項目等10多家國內外企業提供了帶寬1 000~2 000 mm的新型卸料車,并且這些設備在國內外運行一直很好,經過這些產品幾年來的良好運行也帶動了國內新型電動卸料車的快速發展。

2.1 電動卸料車受力分析

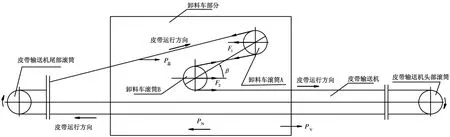

圖3為皮帶輸送機物料輸送系統和串聯在其頭、尾兩滾筒之間的電動卸料車示意圖,以此為例對電動卸料車受力進行簡單分析。

圖3中方框部分為電動卸料車,設定卸料車的運行方向與皮帶輸送機膠帶工作面運轉方向相同,其受力分析如下。

圖3 電動卸料車受力分析

F1——膠帶運行時,膠帶張力對卸料車滾筒A的水平作用力(作用力方向與膠帶工作面運轉方向相反)。

F2——膠帶運行時,膠帶張力對卸料車滾筒B的水平作用力(膠帶張力,作用力方向與膠帶工作面運轉方向相同)。

P總——卸料車傾斜工作面膠帶及膠帶工作面上分布物料對卸料車的作用合力(作用力方向與膠帶工作面運轉方向相同)。

PN——卸料車自重+皮帶機膠帶(以及分布在膠帶上的物料)對卸料車垂直向下作用力之和與軌道間產生的滾動摩擦阻力(作用力方向與卸料車運行方向相反)。

FV——卸料車行走機構驅動力(作用力方向與卸料車運行方向相同)。

β——電動卸料車滾筒A與滾筒B倆中心連線與水平線的夾角。

從圖3中得知,卸料車受(F1+PN)和(F2+ P總)力的作用,如果不考慮滾筒、托輥及行走輪自身的旋轉摩擦阻力,當(F1+PN)=(F2+P總)時卸料車兩個方向受力抵消,合外力為0,它是靜止不動的,無論是公式等號的哪一邊加上卸料車行走機構驅動力PV它就會按著設定好的驅動速度等速平穩運行,也就是物理學中所講的“外力不變,運動力不變,保持物體勻速運動”。

2.2 電動卸料車“飛車”的原因分析

設定為卸料車運動方向與皮帶機膠帶工作面運轉方向相同工況下進行分析;依據物理學,物體無力不運動,力是產生速度、加速度的根本原因。外力+運動力,才是產生加速度的根本原因。卸料車之所以“飛車”,就是因為運動著的電動卸料車車體上作用著方向相反,大小不同的皮帶機膠帶張力的水平力(F1)和(F2)、卸料車斜面皮帶上物料對車體的作用合力(P總)、車體自重與軌道之間的滾動摩擦力(PN)以及卸料車行走驅動力(PV)等等。F1和PN力作用方向相同,F2和P總力作用方向相同,由于卸料車結構型式的原因,經過計算,無法滿足(F1+PN)=(F2+P總),而一定是(F1+PN)<(F2+P總),并且β角越大,(F2+P總)值則越大,卸料車受到的外部作用力就越大,所以,在外力的作用下卸料車車體的運動力不斷增大,使卸料車的速度不斷加快,卸料車在運行中就產生了加速度,也就是“飛車”。

其實卸料車“飛車”的因素還很多,比如:皮帶機膠帶正常運轉,卸料車轉位,從停止狀態突然開啟制動器,開啟行走驅動裝置,這時對卸料車突然沖擊;運行中的慣性力、物料對皮帶機膠帶工作面的正壓力的不均勻變化產生的沖擊慣性、軌道不平產生的沖擊等也都是產生飛車的因素。

就目前為止無論是國內生產還是國外進口的電動卸料車,大部分還存在“飛車”的缺陷。

2.3 解決電動卸料車“飛車”的措施

(1)保證卸料車結構形式設計合理

國內的傳統電動卸料車雖然很早就載入了“TD75、DTII系列皮帶機選用手冊”、《運輸機械設計選用手冊》中,作為工程設計師們的設計選型依據,但是,“手冊”中的卸料車資料作為工程設計選型時使用并不全面,資料中只有電動卸料車適應的皮帶寬度、驅動功率、運行速度和幾何尺寸,沒有卸料車的受力分析及計算過程,設計師們對所有皮帶機物料輸送系統的設計選型,無論運行環境如何,輸送任何介質,只要皮帶機的帶寬一樣,就選用同樣型號的卸料車,這樣的選型設計很不合理。“手冊”中的卸料車設計時對其整體受力情況分析不夠充分,頭部滾筒和尾部滾筒的布置也不合理,僅照顧了卸料車本身的緊湊性和少用材料、降低成本,只靠卸料車自重與軌道之間的滾動摩擦力無法抵消運行著的膠帶張力和膠帶工作面上的物料對卸料車的水平作用力,又沒有相應的遏制“飛車”的措施,所以,卸料車在皮帶機膠帶運轉工況下啟動行走就會發生“飛車”現象。

通過前文所述,作者與同事們經過消化、吸收國外先進技術,結合國內實際運行情況,在卸料車設計時主要在其結構形式和前、后滾筒的布置方面作了較大的改進。

1)為了解決卸料車運行軌道不平、不直會對其運行過程中造成顛簸或沖擊的問題,在卸料車的結構型式設計上,采用了前后車體為鉸接形式,此形勢的設計可以較好地吸收卸料車在運行過程中軌道不平或不直對其的沖擊,減少卸料車突然受外力作用而產生加速度。

2)在皮帶機物料輸送系統工藝設計時,應給卸料車留有富余的空間位置,在卸料車物料提升高度確定的條件下,卸料車總體長度延長,盡可能將前、后滾筒中心連接線與水平線夾角縮小,也就是圖3中β角減小,當β角減小時,皮帶張力作用于滾筒A上的水平力F1與皮帶張力作用于滾筒B上的水平力F2兩力大小之差值減小,卸料車重量增大,PN增大,相應的(F1+PN)與(F2+P總)的差值減小,即作用在運動著的車體上的外部運動力(產生加速度起主要作用)減小,也就減少了“飛車”的因素。

(2)增加輔助設施遏制“飛車”發生

1)新型電動卸料車增設了較先進的智能化電氣控制裝置,不僅能夠滿足設備的起步、前行、后退、選位卸料、停車等一般需要,還可以通過裝置在行走輪上的旋轉編碼器與PLC或上微機配合,時刻監測卸料車的運行速度,當卸料車在皮帶機膠帶運轉力作用下超越事先設定的行駛速度向前行走時,智能控制系統通過控制液壓制動器工作,使卸料車減速或者停車。

2)在卸料車從停車開始啟動,打開制動器準備行走時,利用智能控制系統給卸料車行走驅動機構一個反向扭矩,短時間內恢復正向驅動,減小卸料車啟動沖擊,也可以遏制飛車的發生。

3 結論

總之,充分利用合理的總體設計和增加遏制“飛車”的有效措施,新型電動卸料車是可以安全,平穩、可靠運行的,這就是筆者在設計研發以及多年的工作中對卸料車“飛車”處理的一點體會。

Reason and the Processing Method of the Electric Traveling Tripper“Over Speed”

SUN Li-min

(Huadian Zhengzhou Mechanical Design Institute Co.,Ltd.,Zhengzhou450052,China)

After the running-away problem solved,the electric traveling tripper will be ideal equipment in the single point or multi-point discharging belt conveyors in the bulk material transport systems.Because the electrical control of the traditional electric traveling tripper is out-dated,the discharging place is not unflattering,it can cause the material leakage and the environmental pollution,and the running-away problem is very frequent in the running process,the traditional electric traveling tripper can not run smoothly and unfailingly and that causes the equipment damage and other accidents.The new electric traveling tripper adopts the intellectualized electrical control,and it uses the effective measures to contain the running-away problem,especially,the reasonable structure type is chose in the traveling tripper design,it completely solves the shortcomings and the shortages of the traditional electric traveling tripper.

belt conveyor;electric traveling tripper;the running-away problem;the intellectualized control;reasonable structure type

TH242

A

1009-9492(2015)10-0046-04

10.3969/j.issn.1009-9492.2015.10.012

孫利民,男,1956年生,河北唐山人,大學本科,高級工程師。研究領域:電站設備、物料輸送設備及系統設計。已發表論文1篇。

(編輯:阮 毅)

2015-07-27