催化裂化汽油加氫脫硫工藝條件優化研究

張斌 李吉春 劉寶勇

1蘭州交通大學化學與生物工程學院(甘肅蘭州 730070)2中國石油蘭州化工研究中心(甘肅蘭州 730060)

催化裂化汽油加氫脫硫工藝條件優化研究

張斌1,2李吉春1,2劉寶勇1

1蘭州交通大學化學與生物工程學院(甘肅蘭州730070)2中國石油蘭州化工研究中心(甘肅蘭州730060)

針對催化裂化(FCC)汽油含硫量較高的缺點,對FCC重汽油進行加氫脫硫工藝條件的優化研究。以脫硫率(XS)、烯烴加氫轉化率(XH)、選擇性因子(α)為考察目標,分別從反應溫度、反應壓力、氫油比和空速四個方面對工藝條件進行了考察。實驗結果表明:FCC汽油重組分進行加氫脫硫具有良好的脫硫率;較優的工藝條件為反應溫度為240~250℃,反應壓力為1.0~1.5 MPa,氫油體積比為300~350,空速控制為3.0 h-1。

加氫脫硫催化裂化汽油工藝條件催化劑

0 前言

隨著世界環保法規的日益嚴格,各國都提高了汽油產品的質量標準。從2012年5月31日起,北京實施了國家第五階段機動車污染物排放標準,車用汽油的標準從93號、97號調整為92號、95號,汽油中硫含量(質量分數,下同)從50 mg/kg降為10 mg/kg,基本符合“歐V”標準[1-3]。

汽油中的含硫化合物不僅會腐蝕設備,而且燃燒后的產物還會嚴重污染環境。近年來,隨著汽車保有量的不斷增加,汽車尾氣造成的大氣污染問題越來越受到人們的關注。我國車用汽油中80%~95%為催化裂化(FCC)汽油,其余為由甲基叔丁基醚(MTBE)調合而成且硫含量極低的烷基化汽油、芳構化汽油、異構化汽油等。迄今為止,我國已研制出多套能夠經濟有效地降低汽油烯烴含量的FCC工藝。目前,汽油脫硫技術主要有加氫脫硫[4]、氧化脫硫[5]、烷基化脫硫[6-9]、萃取脫硫[10]、吸附脫硫[11]和膜分離脫硫[12]等,工業上主要應用加氫精制脫硫。

1 實驗

1.1FCC汽油脫硫率的計算方法

脫硫率(XS)、烯烴加氫轉化率(XH)、選擇性因子(α)分別定義如式(1)~(3):

式中,SM和SP分別代表了原料和產品中的總硫含量;OM和OP分別代表了原料和產品中的烯烴含量。

1.2FCC汽油實驗裝置與方法

1.2.1實驗裝置與工藝方法

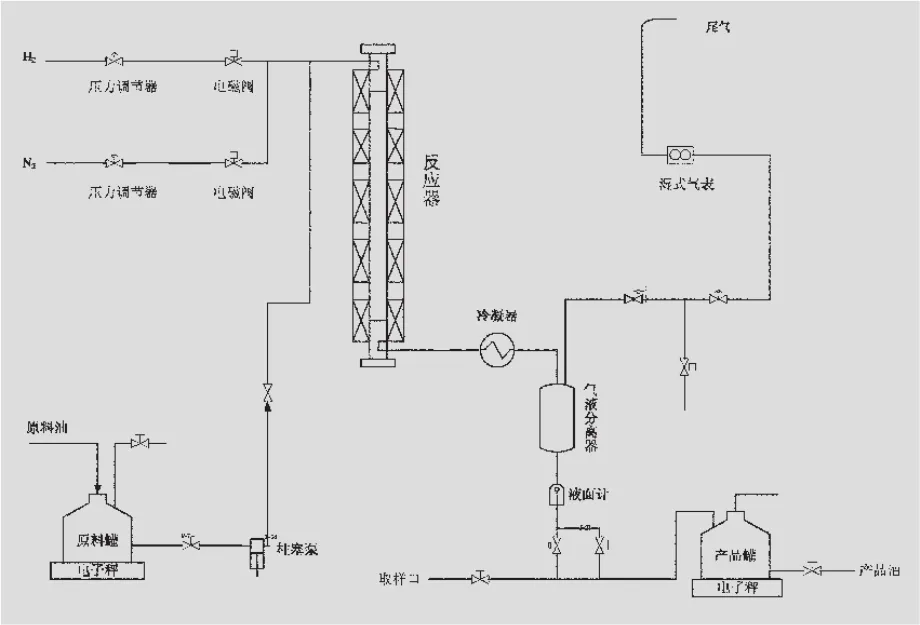

加氫脫硫裝置工藝流程如圖1所示。

圖1 加氫脫硫裝置工藝流程

1.2.2實驗原料及催化劑

(1)實驗原料

將FCC全餾分汽油切割分離為輕、重兩組分,將輕汽油中的叔碳烯烴與甲醇進行醚化反應生成高辛烷值的含氧化合物。FCC汽油性質列于表1,FCC全餾分汽油切割塔頂輕汽油的采出收率為42%,重汽油收率為58%,輕汽油族組成列于表2,重汽油族組成列于表3。對切割后的FCC輕、重汽油的硫含量進行測定,結果見表4。FCC汽油中硫含量為376.5 μg/g,輕汽油中硫含量僅為43.8 μg/g,重汽油中的硫含量為620.2 μg/g,占全餾分汽油硫含量的95.5%。加氫脫硫的主要任務在于降低重汽油中的硫含量,以達到降低FCC汽油硫含量的目的。

表1 FCC汽油性質

表2 輕汽油族組成%

(2)加氫脫硫催化劑

加氫脫硫催化劑采用中國石油蘭州化工研究中心與中國石油大學(北京)合作研制的LY-2008型催化劑。

1.2.3催化劑預硫化

LY-2008型加氫脫硫催化劑的預硫化工藝條件為:壓力為2.8 MPa、硫化油空速為3.0 h-1、氫油體積比為300,所用硫化油為一定硫含量的石腦油。

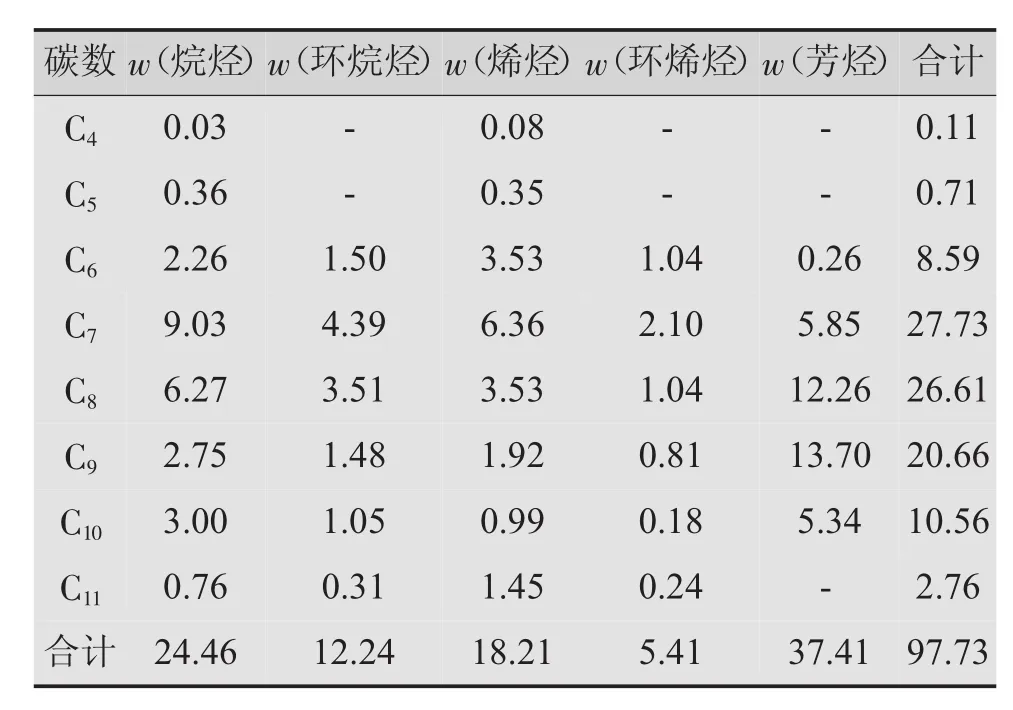

表3 重汽油族組成%

表4 原料油及輕重組分的硫含量

1.2.4催化劑裝填

量取LY-2008加氫脫硫催化劑15 mL,用惰性稀釋劑(?2 mm瓷球)稀釋到總體積為30 mL,然后裝填在固定床反應器的中部,催化劑上、下床層以一定量的惰性磁環填充。

2 FCC汽油加氫脫硫結果與討論

2.1反應溫度的影響

以w(S)=620.2 μg/g的FCC重汽油為原料,在反應壓力1.5 MPa、質量空速3.0 h-1、氫油體積比300的條件下,進行了溫度對加氫脫硫率影響的單因素實驗,實驗結果如圖2、圖3所示。當溫度低于250℃時,脫硫率對溫度的變化較敏感,隨溫度升高而增大;溫度超過250℃時,隨溫度升高脫硫率增幅變緩。同時隨著溫度的上升,加氫飽和率則呈現加速上升趨勢。從圖3可以看出,低于250℃時,隨著溫度的上升選擇性因子快速上升,250℃時達到最大,之后開始逐步下降,說明此時脫硫率有所下降,而烯烴轉化率有所上升。要達到較好的脫硫率,應控制反應溫度低于250℃,考慮到能耗和生產效率,溫度宜控制在240~250℃之間。

3.2反應壓力的影響

在氫油體積比300、溫度240℃、空速3.0 h-1的條件下考察了反應壓力對脫硫率和烯烴轉化率的影響,其反應規律見圖4和圖5。

圖2 反應溫度對脫硫率及烯烴轉化率的影響

圖3 反應溫度對脫硫選擇性因子的影響

圖4 反應壓力對脫硫率及烯烴轉化率的影響

圖5 反應壓力對脫硫選擇性的影響

從圖4可以看到,反應壓力的升高對于脫硫率的影響很小,壓力從1.0 MPa上升到3.0 MPa,脫硫率僅從69%上升到75%左右;而烯烴轉化率則隨著壓力的上升迅速增大,從15%提高至64%左右。因此,加氫脫硫應在低操作壓力下進行,以保證脫硫率和汽油的辛烷值水平。但是根據以往經驗,操作壓力過低會導致催化劑積碳過快,從而影響其使用壽命。

從圖5可以看出,選擇性因子隨著反應壓力的增大迅速下降,壓力從1.0 MPa上升到3.0 MPa,選擇性因子則從24.7下降到9.6。綜合圖4和圖5中的實驗結果,確定合適的操作壓力區間為1.0~1.5 MPa。

3.3氫油體積比的影響

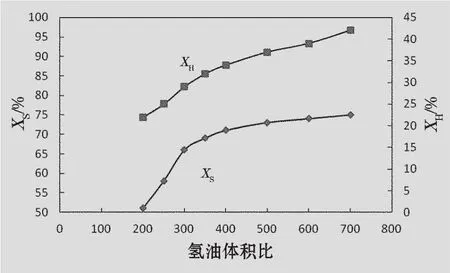

在反應溫度240℃、反應壓力1.5 MPa、空速3.0 h-1的條件下考察氫油體積比對脫硫率、烯烴飽和率和選擇性因子的影響,結果見圖6、圖7。

圖6 氫油體積比對脫硫率和烯烴轉化率的影響

圖7 氫油體積比對選擇性因子的影響

由圖6可以看出,隨著氫油體積比的增大,加氫脫硫率迅速增大,當氫油體積比超過300之后,加氫脫硫率增速減緩,氫油體積比在400~700之間時,氫油體積比增大對加氫脫硫率的影響很小;而烯烴轉化率隨著氫油體積比的增大呈現逐步上升的趨勢。從圖7可知:選擇性因子隨著氫油體積比的增大而增加,到達300之后開始下降,說明該區間的烯烴轉化率優于脫硫率。綜合脫硫率和烯烴轉化率的結果以及操作成本,確定較優的氫油體積比為300~350。

3.4進料空速的影響

一般來說,較低的空速可以增加物料在反應器中的停留時間,有利于提高反應轉化率和產品質量,但是也會促進副反應的進行;空速也不能過低,否則易造成產量的降低,不利于生產效率的提高,因而需要找到一個較佳的空速范圍以滿足兩方面的要求。從圖8可以看出,隨著空速的增大,脫硫率和烯烴轉化率均有所下降,考慮到脫硫率和烯烴轉化率的平衡以及生產效率,確定最佳空速為3.0 h-1。

圖8 進料空速對脫硫率和烯烴轉化率的影響

4 結論

考察了溫度、壓力、氫油體積比、空速對FCC汽油重組分加氫脫硫效果的影響,通過實驗得到了較優的工藝條件:反應溫度240~250℃,反應壓力1.0~1.5 MPa,氫油體積比300~350,空速3.0 h-1。

[1]Kaufmann T G,Kaldor A,Stuntz GF,et al.Catalysis science and technology for cleaner transportation fuels[J].Catalysis Today,2000,62(1):77-90.

[2]Song C,Ma X.Newdesign approaches to ultra-clean diesel fuels bydeep desulfurization and deep dearomatization.Applied Catalysis B:Environmental,2003,41(1-2):207-238.

[3]BabichⅠV,Moulijn J A.Science and technology of novel processes for deep desulfurization of oi1 refinery streams:a review[J].Fuel,2003,82(6):607-631.

[4]周洪利.FCC汽油選擇性加氫脫硫工藝優化設計[J].煉油技術與工程,2009,39(7):23-26.

[5]任杰,袁海寬,吳利軍,等.催化汽油氧氣氧化脫硫的反應動力學[J].化工學報,2010,61(1):66-72.

[6]柯明,周愛國,趙振盛,等.FCC汽油烷基化脫硫技術進展[J].化工進展,2006,25(4):357-361.

[7]郭巧霞,唐曉東,趙紅義,等.FCC汽油烷基化脫硫催化劑研究進展[J].精細石油化工,2009,26(4):68-72.

[8]張繁軍,韓冬云,曹祖賓,等.模擬輕質油品烷基化沉淀法脫硫[J].石油學報(石油加工),2009,25(4):596-599.

[9]郭曉野,戴洪義,閆海瑞,等.FCC汽油在鉀改性的MCM-22/Al2O3分子篩上的烷基化脫硫反應[J].大連工業大學學報,2010,29(1):46-50.

[10]陳娜,張文林,米冠杰,等.FCC汽油萃取脫硫過程萃取劑篩選[J].化工進展,2006,25(11):1345-1348.

[11]靳彥軍,宋煥玲,丑凌軍.改性Y型分子篩的吸附脫硫性能以及苯,萘對吸附的影響[J].分子催化,2009,23(5):399-403.

[12]劉榮坤,孔瑛,盧福偉,等.FCC汽油的膜分離法脫硫[J].石油學報(石油加工),2009,25(4):472-476.

The Optimization of Hydrodesulfurization Process Conditions of Fluid Catalytic Cracking Gasoline

Zhang Bin Li Jichun Liu Baoyong

Against the shortcoming of high sulfur content in fluid catalytic cracking(FCC)gasoline,the process conditions optimization of hydrodesulfurization of FCC heavy gasoline is researched.The desulfurization rate(XS),olefin hydrogenation conversion rate(XH),selectivity factor(α)are targeted to evaluate the process conditions from the four aspects of reaction temperature,reaction pressure,hydrogen/oil volume ratio,and space velocity.The experimental results show that hydrogenation of heavy components in FCC gasoline can obtain high desulphurization rate,and the optimal process conditions are listed as follows:the reaction temperature is 240 to 250℃,the reaction pressure is 1.0 to 1.5 MPa, the volume ratio of hydrogen/oil is 300 to 350,and the space velocity is 3.0 h-1.

Hydrodesulfurization;Fluid catalytic cracking gasoline;Process condition;Catalyst

TE624

中國石油天然氣股份有限公司基金項目(06-03A-01-02);甘肅省自然科學基金項目(1310RJZA066)

張斌男1980年生碩士講師研究方向:油品改質與清潔能源

2015年5月