微磨料氣射流成形加工硅片表面粗糙度模型

李全來

LI Quan-lai

(北京工商大學 材料與機械工程學院,北京 100048)

0 引言

微磨料氣射流(Micro Abrasive Air Jet,MAAJ)加工技術用混有微細磨料(平均粒徑小于100μm)的高速空氣射流束作用于工件表面,依靠磨料粒子的高速沖擊作用去除工件材料[1]。MAAJ具有熱影響區小、加工時切削力小、幾乎能加工所有材料的優勢。自上世紀90年代初荷蘭飛利浦研究實驗室將該技術用于玻璃板鉆微孔以來,經過二十多年的發展,MAAJ已經成為硅片、玻璃、陶瓷等硬脆材料成形加工的重要技術之一。目前該技術用于制造微機電系統中的微型加速度傳感器、毛細管電泳芯片中的微流道、生化分離器中的微型泵等[2]。

表面粗糙度是評價磨料射流加工表面質量的重要研究指標之一。各國學者針對磨料射流表面粗糙度展開了大量的研究。Jafar等[3]假設在工件表面上每個磨料粒子產生的沖擊凹痕大小、形狀均相同,而且這些沖擊凹痕排列緊密、沒有重疊,基于準靜態壓痕斷裂力學建立了玻璃的微磨料氣射流加工表面粗糙度理論模型,該模型的平均預測誤差為36%。隨后Jafar等[2]提出了工件材料的邊壓沖蝕去除機理,并分析了沖擊凹痕的重疊對表面粗糙度的影響,改進了上述表面粗糙度理論模型,該修正模型的平均預測誤差為9%。陶歡等[4]用正交實驗法研究了射流壓力、切割速度和磨料流量對鋁合金加工表面粗糙度的影響,結果表明射流壓力、切割速度和磨料流量對切割斷面表面粗糙度均有顯著影響,建立了表面粗糙度的指數回歸模型。萬慶豐等[5]用多元逐步回歸分析法,建立了基于射流壓力、噴嘴橫移速度、磨料流量、磨料粒徑、靶距的表面粗糙度的指數回歸模型。萬慶豐等[6]以射流壓力、噴嘴橫移速度、磨料流量、磨料粒徑、靶距為網絡輸入,以表面粗糙度為網絡輸出,通過對鋁合金磨料射流銑削實驗樣本的學習建立了表面粗糙度BP神經網絡模型。王軍等[7]的研究結果表明射流壓力、磨料流量、噴嘴橫移速度和靶距與加工表面粗糙度之間存在較強的非線性關系,建立了表面粗糙度的遺傳算法優化BP神經網絡模型。由此可見,目前國內外學者對磨料射流加工表面粗糙度做了很多研究工作,積累了很好的理論和經驗技術知識。但是MAAJ加工表面的創成過程是一個復雜的能量轉換過程,其影響因素眾多,表面創成機理尚不十分清楚,這使表面粗糙度理論模型難于建立、模型誤差較大;經驗模型使用方便,但適用范圍較窄;神經網絡模型具有較強的非線性處理能力,能獲得較高的模型精度,但是建模時網絡輸入量和輸出量的選取具有一定盲目性,這限制了神經網絡在MAAJ中的應用。為了有效預測和控制硬脆材料加工表面粗糙度,滿足人們對高精度零件日趨嚴格的加工要求,建立新的表面粗糙度模型非常必要。

本文用量綱分析法歸納出微磨料氣射流成形加工表面粗糙度的無量綱影響參量,基于廣義回歸神經網絡理論和表面粗糙度的實驗數據,以無量綱影響參量為網絡的輸入和輸出,構建表面粗糙度的數學模型,并通過實驗驗證該表面粗糙度模型的有效性。

1 微磨料氣射流成形加工實驗

1.1 實驗條件

微磨料氣射流成形加工系統包括空氣壓縮機、微細磨料噴射機、三軸數控工作臺、吸塵器等組成[8]。空氣壓縮機產生的高壓空氣進入微細磨料噴射機后與磨料混合,形成帶壓磨料氣流,經過微小噴嘴噴出,形成高速磨料氣射流。放置在工作臺上的工件在射流束的作用下被沖蝕去除。工件碎屑和噴出的磨料由吸塵器收集。選用靜音無油式空氣壓縮機,調壓范圍為0.1MPa~0.7MPa。微細磨料噴射機選用德國Renfert公司Basic Master型精密噴砂機。數控工作臺可實現xyz三軸聯動。

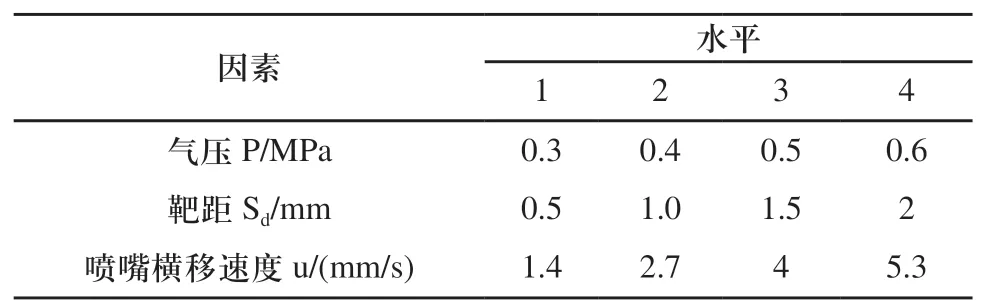

微磨料氣射流成形加工工藝參數眾多,本實驗選取了對表面粗糙度影響最顯著且易于控制的三個工藝參數:氣壓、靶距和噴嘴橫移速度。工藝參數水平如表1所示。采用全因子實驗法,一共做了64組實驗。

表1 微磨料氣射流成形加工工藝參數

磨料噴嘴為硬質合金直孔圓柱形噴嘴,內徑0.65mm。磨料為白剛玉,平均粒徑為50μm,密度為3950kg/m3。射流角度保持為90°,即噴嘴始終垂直于工件表面。微細磨料噴射機的磨料流量為7.1g/s。

單晶硅是典型的硬脆材料,具有良好的物理化學性能,常被用作微機電系統、生物芯片、太陽能電池等的基體材料。但其硬度高、脆性大,是典型的硬脆材料,難于機械加工。本文選用單晶硅片作為實驗材料,拋光的{100}晶面為被加工表面,彈性模量為131GPa、硬度為10GPa、斷裂韌性為

1.2 表面粗糙度的測量

用超景深三維數碼顯微鏡(KEYENCE,VHX-600)觀察加工表面。用表面輪廓儀(TAYLOR HOBSON,Form Talysurf 120)測量加工表面粗糙度Ra值。

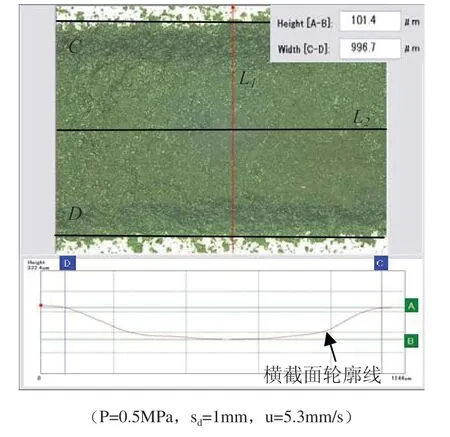

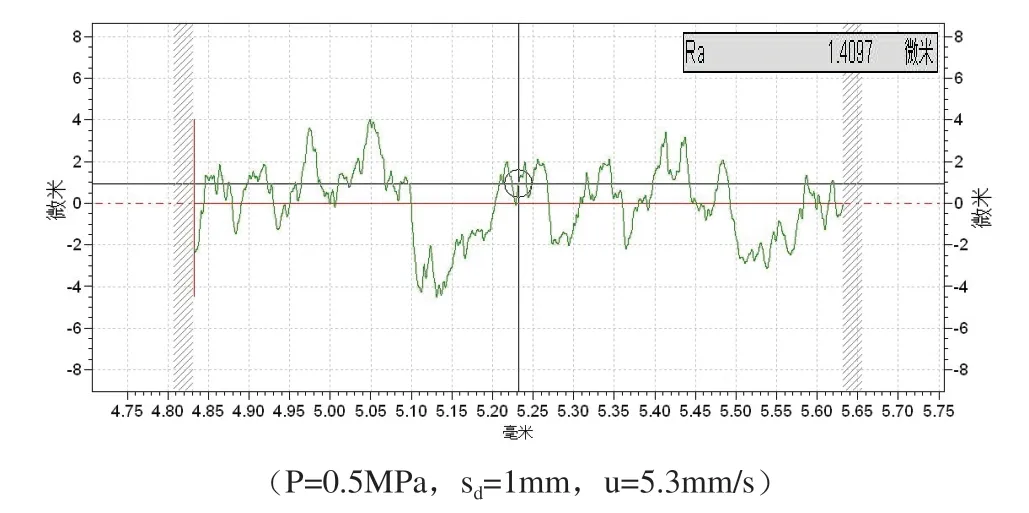

加工后工件表面的典型顯微鏡照片如圖1所示。直線C、D之間的距離為加工寬度,沿著直線L1測量可測得成形加工后工件橫截面輪廓形狀,直線A、B之間的距離為加工深度。從圖中可見,橫截面輪廓成U型,底部較為平坦。直線L2為加工面的縱向中心線,沿著直線L2測量得到的表面粗糙度作為成形加工表面粗糙度,測量結果如圖2所示。為減小誤差,每個工件表面測量三次,取平均測量值作為實驗結果。

圖1 微磨料氣射流成形加工表面的典型顯微鏡分析圖

圖2 微磨料氣射流成形加工表面粗糙度

2 微磨料氣射流成形加工表面粗糙度的量綱分析

量綱分析法(Dimensional Analysis Method)又稱為因次分析法,是20世紀初提出的一種解決工程問題的有效方法[10,11]。它是在經驗和實驗的基礎上,根據量綱齊次原則和π定理,確定某一個現象中各參量之間的關系。其理論核心是布金漢(Buckingham)定理,也稱為π定理。該定理指出:若有一現象可用n個參量描述,即f(x1,x2,…,xn)=0,這n個參量所涉及到的基本量綱數為m,則該現象可用n-m個獨立的無量綱π 量構成的函數關系式描述,即

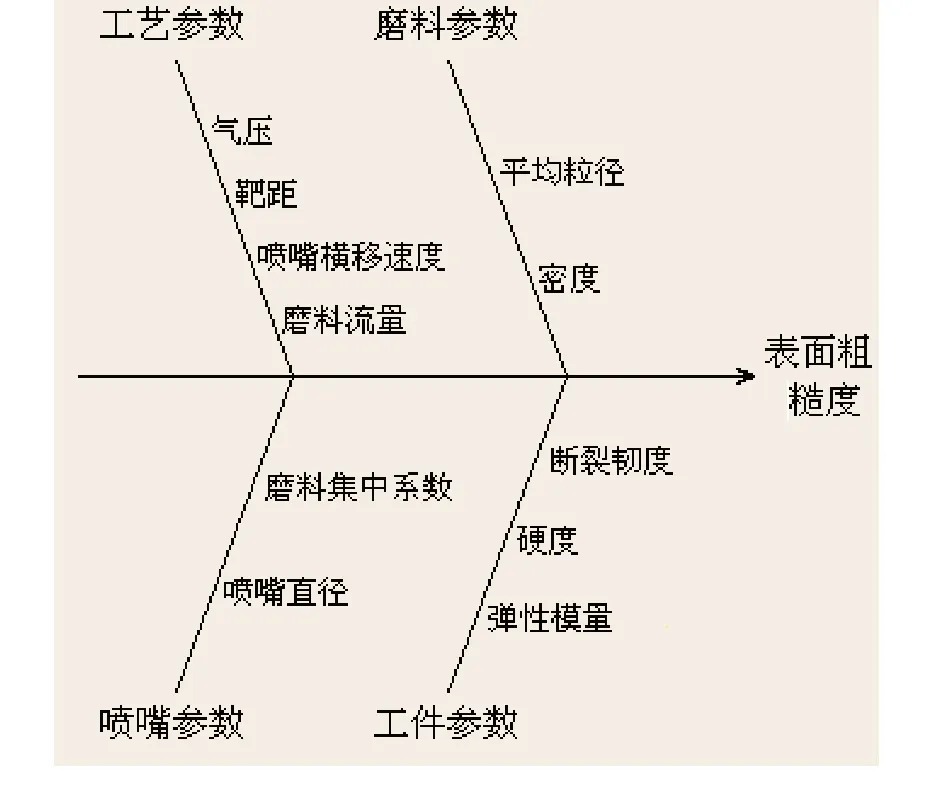

微磨料氣射流成形加工硅片表面粗糙度的影響參量如圖3所示。其中磨料集中系數是反映射流束中磨料質量分布均勻程度的常數,與噴嘴形狀有關,直孔圓柱形噴嘴取21[13]。

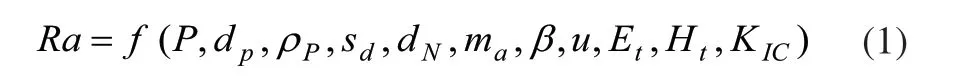

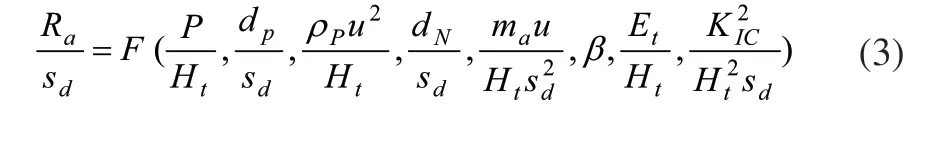

表面粗糙度Ra是圖3中各影響參量的函數,可表達為:

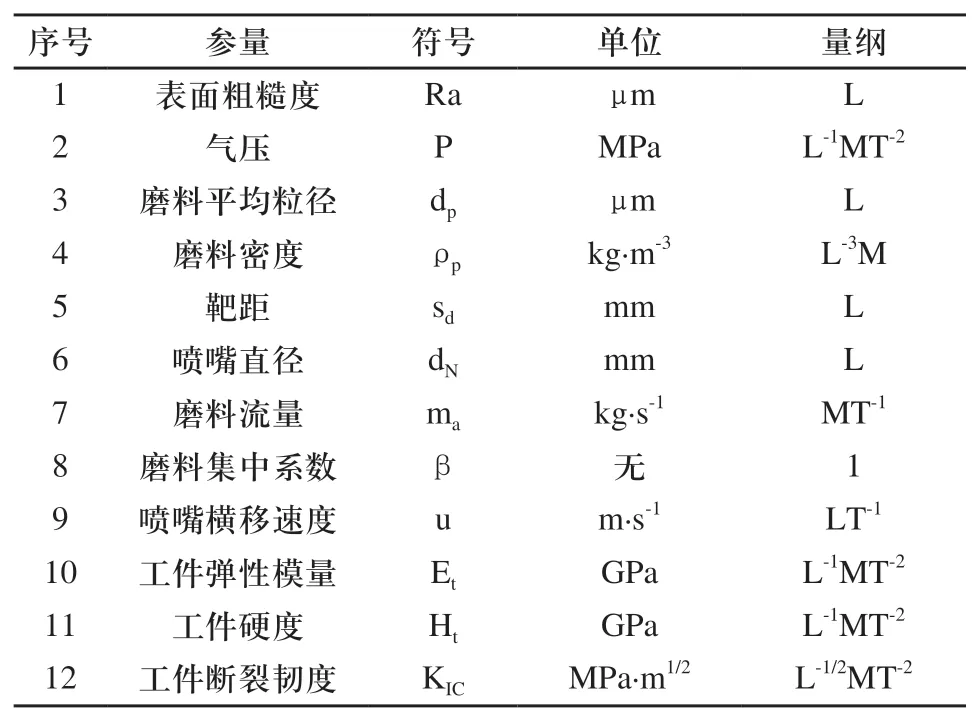

上式中各符號的含義、單位和量綱如表2所示。

圖3 表面粗糙度影響參量的因果圖

表2 表面粗糙度函數中的參量及其量綱

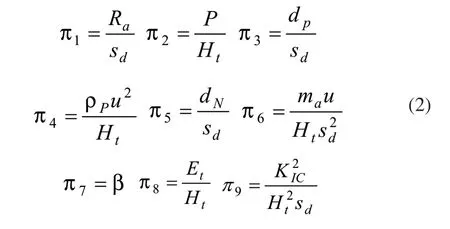

從表2從可以看出,式(1)中只含有三個基本量綱:長度(L)、質量(M)和時間(T)。選擇三個基本物理量(u、Ht和sd),通過量綱分析法將其余9個物理量表示為無量綱π 量:

3 微磨料氣射流成形加工表面粗糙度模型

3.1 廣義回歸神經網絡的結構

量綱分析法能獲得描述某一現象的π量之間的函數通式,但是不能得出這些π量之間的具體函數表達式。當這些π量之間存在非線性關系時,一般將函數通式具體化為簡單的power-law關聯模型,用線性擬合法獲得模型中的指數項,這種簡單的關聯模型常常帶來了較大的模型誤差[12]。人工神經網絡(Artificial Neural Network,ANN)是由大量人工神經元相互連接形成的數據處理模型,是智能型關聯模型[14]。廣義回歸神經網絡(General Regression Neural Network,GRNN)是神經網絡的一種,它是在徑向基(Radial Basis Function,RBF)神經網絡基礎上改進獲得的。GRNN結構簡單,神經元個數較少,訓練時間較短且能夠獲得全局最優,非常適合用作非線性問題的關聯模型。

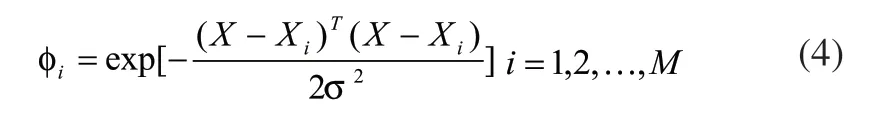

GRNN是一種四層前向網絡。第一層為輸入層,僅僅起傳輸信號的作用,輸入層節點數與輸入向量X的維數一致。第二層為模式層,它是以高斯函數為基函數的徑向基層,節點個數等于訓練樣本的數量M,節點的傳遞函數為[14]:

式中:φi為模式層第i個節點的輸出,Xi為訓練樣本中第i個輸入向量,σ為光滑因子。

第三層為求和層,含有兩類節點,一類節點稱為分母單元SD,用于計算模式層各節點輸出值的代數和,即;另一類節點稱為分子單元SN,用于計算模式層各節點輸出值的加權和,即,權值Ti為樣本集中第i個輸出樣本。求和層所含節點數量兩倍于輸出向量的維數。第四層為輸出層,節點數等于輸出向量的維數,它將求和層分子單元與分母單元相除,并輸出計算結果

通過以上對GRNN結構分析可以看出GRNN有以下特點:不需要估算網絡的總層數;不需要估算網絡中各層所含節點數;不需要調整各層神經元之間的連接權值;只有光滑因子σ一個可調參數,選定光滑因子σ后就完成了整個網絡的構建。

σ對GRNN模型影響較大,σ取值越小,網絡逼近性能越強,但是逼近過程越不平滑;σ取值越大,逼近過程越平滑,但是網絡逼近性能越差[15]。因此需要選定合理的σ值。本文用缺一交叉驗證法[14]對σ尋優。在獲得最優σ的同時,也選出了最優訓練樣本集。基本步驟為:

1)選定σ的初始值和尋優范圍;

2)從樣本集中隨機選擇一個樣本用于測試,其余樣本構成訓練樣本集,用訓練樣本集構建GRNN,用測試樣本計算GRNN輸出值和樣本值T之間的絕對誤差E,即

3)重復第2)步,直到樣本集中所有樣本都曾被用于測試,保存E的最小值,及其對應σ和訓練樣本集;

4)在尋優范圍,令σ按某一增量 Δσ 遞增變化,重復第2)和3)步;

5)找出E的整體最小值對應的σ值和訓練樣本集,即作為最優σ和最優訓練樣本集。

3.2 微磨料氣射流成形加工表面粗糙度模型

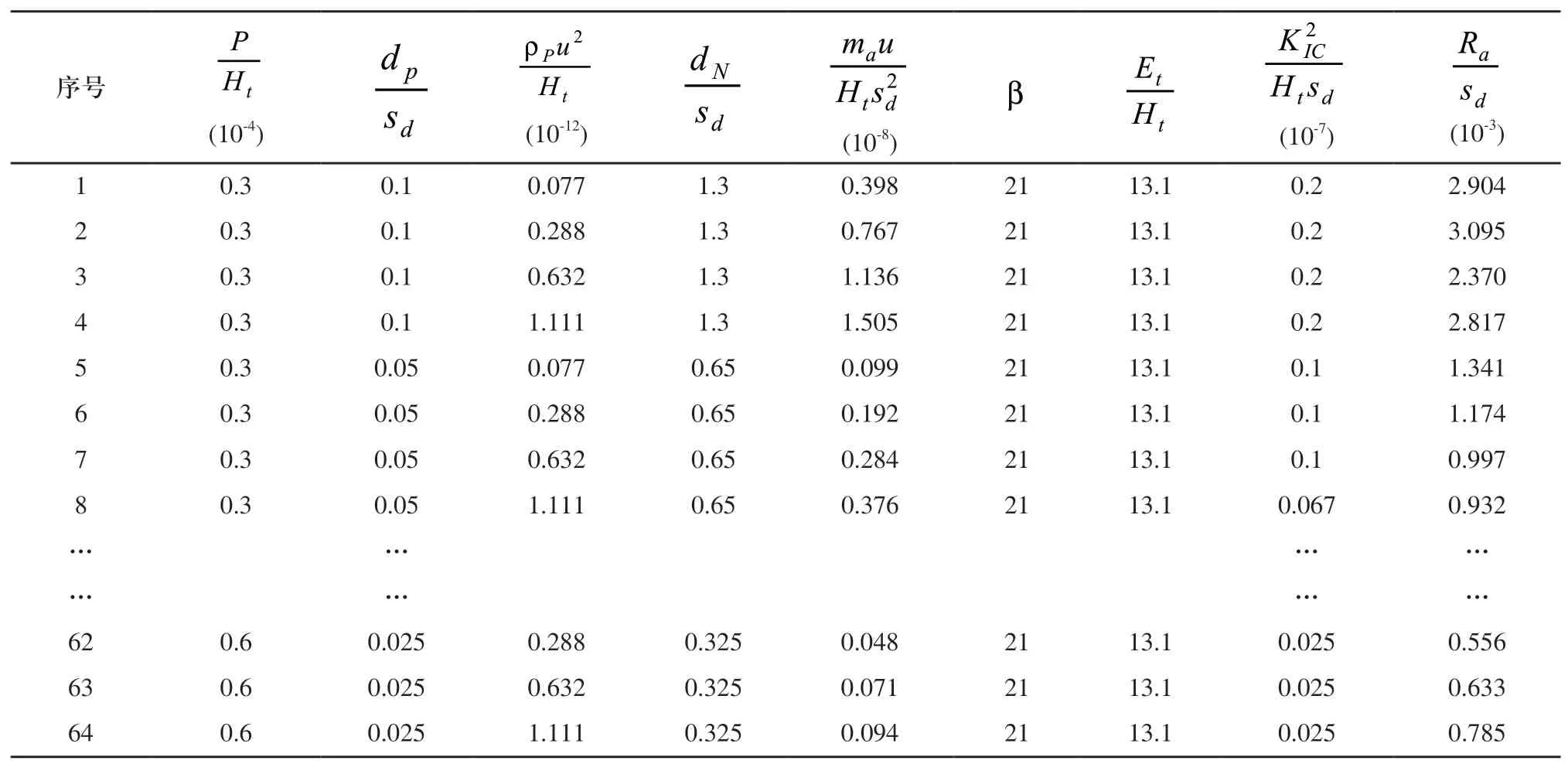

在量綱分析法獲得的無量綱量中,選擇P/Ht、dp/sd、ρPu2/Ht、dN/sd、mau/Htd2d、β、Et/Ht、K2IC/H2tsd為網絡輸入,即輸入層共8個節點。網絡輸出為無量綱化表面粗糙度Ra/sd的預測值,即輸出層只有1個節點。64組實驗數據構成GRNN樣本集,如表3所示,在用缺一交叉驗證法[14]做光滑因子尋優并構建神經網絡時只用了63個樣本做訓練樣本,故模式層有63個節點。無量綱化表面粗糙度GRNN模型結構如圖4所示。

為了減小網絡的預測誤差,提高網絡的泛化能力,在構建GRNN前應先對樣本數據進行歸一化。用MATLAB的神經網絡工具箱中基于最大最小法的歸一化函數MAPMINMAX將樣本數據歸一化至[-1,1]區間[14]。

圖4 MAAJ成形加工表面粗糙度GRNN模型

用NEWGRNN函數構建GRNN,調用格式為[14]:

其中,X、T為輸入、輸出樣本,Spread為光滑因子,構建好的GRNN為net。

用SIM函數計算GRNN預測值,調用格式為[14]:

式中:Xtest為用于測試的輸入向量。

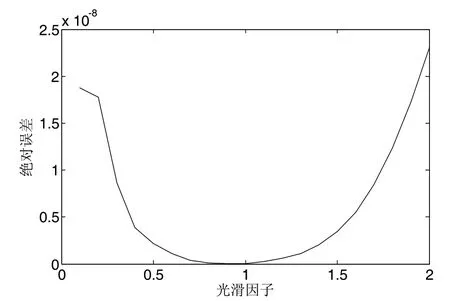

光滑因子尋優范圍的選取目前尚無理論依據可循,經過試算本文選定。當用最優訓練樣本集構建GRNN時,光滑因子對網絡測試誤差的影響如圖5所示。從圖中可見,光滑因子取值為0.9時,網絡的測試誤差最小,故最優光滑因子選為0.9。

表3 GRNN樣本集

圖5 光滑因子對網絡測試誤差的影響

4 微磨料氣射流成形加工表面粗糙度模型的實驗驗證

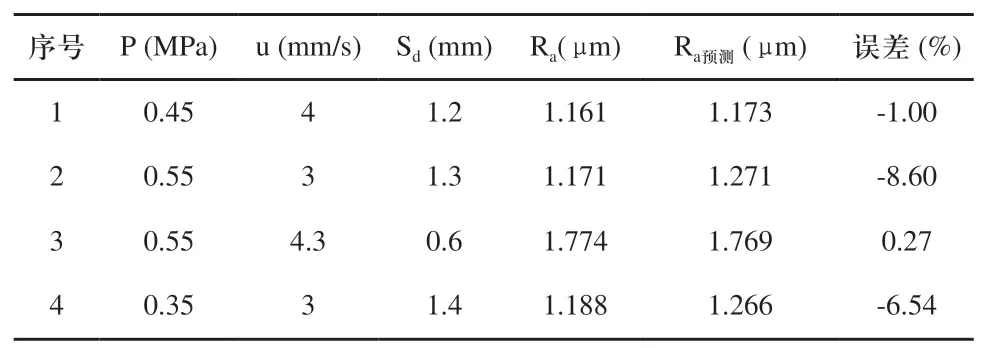

為驗證表面粗糙度模型的有效性,做了4組驗證實驗,并測量表面粗糙度。通過計算模型的預測誤差分析該模型的有效性。表面粗糙度模型的預測結果如表4所示。

表4 模型預測值與實驗值的比較

由表4可見,模型預測值與實驗實測值的相對誤差最大為8.6%,平均誤差為-3.97%。說明GRNN模型能有效的預測表面粗糙度。

5 結論

微磨料氣射流加工技術是硬脆材料成形加工的重要技術之一。表面粗糙度是評價磨料射流成形加工表面質量的一個主要指標。本文提出一種建立微磨料氣射流成形加工表面粗糙度模型的新方法。

1)用量綱分析法歸納出微磨料氣射流成形加工表面粗糙度的無量綱影響參量,獲得表面粗糙度的無量綱函數通式,為神經網絡輸入量和輸出量選取提供依據。

2)選用廣義回歸神經網絡作為關聯模型,以無量綱函數通式中的自變量為網絡的輸入,因變量為網絡的輸出,以微磨料氣射流成形加工硅片表面粗糙度實驗數據為樣本集,構建表面粗糙度模型。

3)經過實驗驗證基于量綱分析法的廣義回歸神經網絡表面粗糙度模型能有效預測微磨料氣射流成形加工表面粗糙度。

[1]侯永振.精密磨料氣射流拋光技術研究[D].濟南:山東大學,2009.

[2]Jafar R H M,Spelt J K,Papini M.Surface roughness and erosion rate of abrasive jet micro-machined channels:Experiments and analytical model[J].Wear,2013,303(1-2):138-145.

[3]Jafar R H M,Spelt J K,Papini M.Numerical simulation of surface roughness and erosion rate of abrasive jet micro-machined channels[J].Wear,2013,303(1-2):302-312.

[4]陶歡,雷玉勇,楊涵,等.磨料水射流切割鋁合金質量模型研究[J].液壓氣動與密封,2014,34(12):13-16.

[5]萬慶豐,雷玉勇,陳忠敏,等.基于MAWJ刀具鈍化表面質量的模型研究[J].組合機床與自動化加工技術,2014,(01):31-34.

[6]萬慶豐,雷玉勇,劉克福,等.磨料水射流銑削加工表面粗糙度模型研究[J].礦山機械,2013,41(09):126-130.

[7]王軍,耿鵬飛.磨料水射流切割表面粗糙度的試驗研究及工藝參數優化[J].制造技術與機床,2013,(10):17-21.

[8]李全來.微磨料氣射流成形加工表面粗糙度的研究[J].機械工程師,2014,(12):7-10.

[9]李全來.微磨料氣射流切割單晶硅沖蝕率及切割質量研究[D].濟南:山東大學,2009.

[10]Wang J.Predictive depth of jet penetration models for abrasive waterjet cutting of alumina ceramics[J].International Journal of Mechanical Sciences,2007,49(3):306-316.

[11]Fan J M,Wang C Y,Wang J.Modelling the erosion rate in micro abrasive air jet machining of glasses[J].Wear,2009,266(9-10):968-974.

[12]談慶明.量綱分析[M].合肥:中國科學技術出版社,2005.

[13]Ghobeity A,Krajac T,Burzynski T,et al.Surface evolution models in abrasive jet micromachining [J].Wear,2008,264(3-4):185-198.

[14]史峰,王小川,郁磊,等.MATLAB神經網絡30個案例分析[M].北京:北京航空航天大學出版社,2010.

[15]陳明.MATLAB神經網絡原理與實例精講[M].北京:清華大學出版社,2013.