印染企業廢水熱回收系統設計

曹浩淼 周亞素 東華大學環境科學與工程學院

鄭建范 寧波象山恒大印染新廠

據統計2008年,全國紡織行業廢水排放總量為 14.13 億 t,,其中印染廢水約為 11.3 億 t(占紡織印染業廢水的 80%) ,約占全國工業廢水排放量的6%[1]。回收利用這些廢熱既能使企業節省生產費用, 又能為社會節約資源、減少環境污染,對企業對社會都十分有益。

根據調研得知,印染企業在生產過程中需要大量的熱水 (60℃~95℃左右),同時漂洗等工藝產生溫度較高的廢熱水(30~45℃) , 這些廢熱水通常排放至污水處理廠,經過污水凈化處理后排放。如果回收利用印染廢水中的余熱制取生產所需的熱水,不僅可節省煤炭等高品位能源,提高能源的綜合利用率,并且相應地減少污染物的排放,保護環境。

1 印染廢水余熱回收系統設計方案

1.1 工程項目概況

本文主要針對某印染企業的生產狀況進行系統設計。該企業主要從事棉、滌棉針織物漂白及染色整理,擁有染色機45臺,染整加工能力設計為50 t/d毛坯布。目前企業的生產用能主要是電力和熱力,其中生產用水由自來水經蒸汽換熱器加熱后獲得,蒸汽由附近電廠購入,生產工藝用的蒸汽壓力為0.45~0.75 MPa,溫度約為150℃,企業消耗蒸汽量約100 t/d,需要生產用水3 000 t/d左右。根據染色工藝的不同,企業排放染色廢水量在1 800 t/d左右,廢水溫度在40℃左右,產生的廢水經簡單過濾處理后流送至廠區附近的污水處理廠進行處理。該企業生產情況的調研結果匯總如表1。

表1 企業用能調研表

1.2 廢水余熱回收總體方案

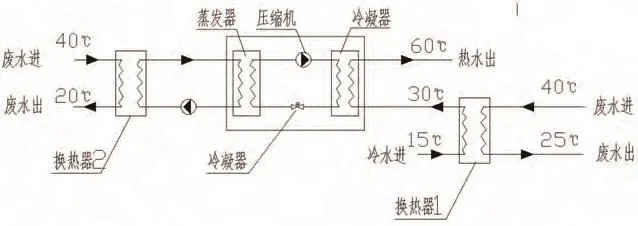

綜合上面印染廢水水源特性,為更多的回收利用余熱,得到滿足生產要求的熱水(60℃左右),將余熱回收方案定為帶初級防腐熱回收的水源熱泵方案。生產過程中排放的廢水分成兩部分。

(1)廢水源熱泵蒸發器側,采用中水循環吸熱方式,即中間循環水先從廢水中吸收熱量, 生產時廢水循環泵把廢水( 溫度 40℃左右)送到中間熱交換器中釋放熱量, 溫度降到 20℃左右排放掉, 釋放的熱量被循環中間水吸收后再釋放給制冷劑;

(2)廢水源熱泵冷凝器側,先讓冷水(15℃左右)與廢水經過換熱器進行初次熱交換而升溫至30℃左右,再通過廢水源熱泵的冷凝器換熱提升到60℃左右。經過換熱后的廢水降溫至25℃左右排放。產生的熱水可以直接入染缸使用,也可以替代冷水,經蒸汽換熱器換熱后制備高溫染色熱水(90℃以上)。圖1為該方案系統圖。

圖1 廢水余熱回收系統圖

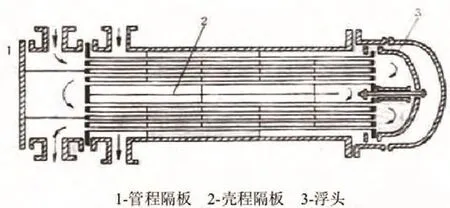

2 廢水換熱器的選擇與設計

本系統中使用兩個換熱器,這兩個換熱器可選用噴淋式換熱器、板式換熱器和管殼式換熱器。這幾種換熱器各有優缺點,適用范圍也不同。[2]廢水換熱器的選擇原則是,在保證有一定換熱效率的前提下,盡量選用適應力強、運行時間長、容易清洗的換熱器,進而減少印染廢水結垢和腐蝕問題。綜合考慮后,選用浮頭式管殼換熱器,換熱器材料選擇不銹鋼材料。其結構如圖2所示。

圖2 浮頭式換熱器

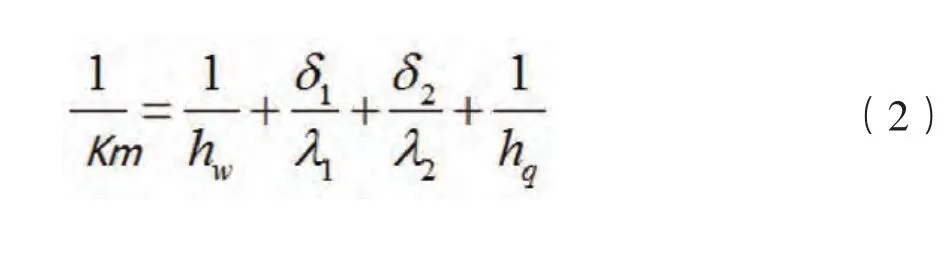

換熱器的設計計算[3]可采用下式:

式中hw為污水側表面傳熱系數,kW/(㎡·℃);λ1為管內黏泥導熱系數,kW/(㎡·℃);δ1為管內黏泥厚度,m; 為換熱管厚度,m;λ2為換熱管導熱系數,kW/(㎡·℃);hq為清水側表面傳熱系數, kW/(㎡·℃)。

經過計算及參考其他工程實際及理論研究[3],本工程系統設計平均傳熱系數為650 W/(㎡·℃),通過換熱器1、換熱器2的廢水量設計為800 t/d、1 000 t/d。

(1)計算換熱器1的換熱量

計算得

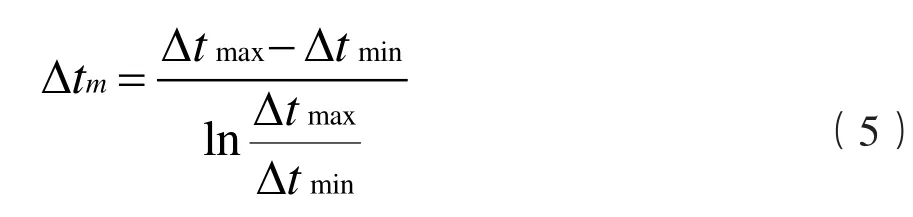

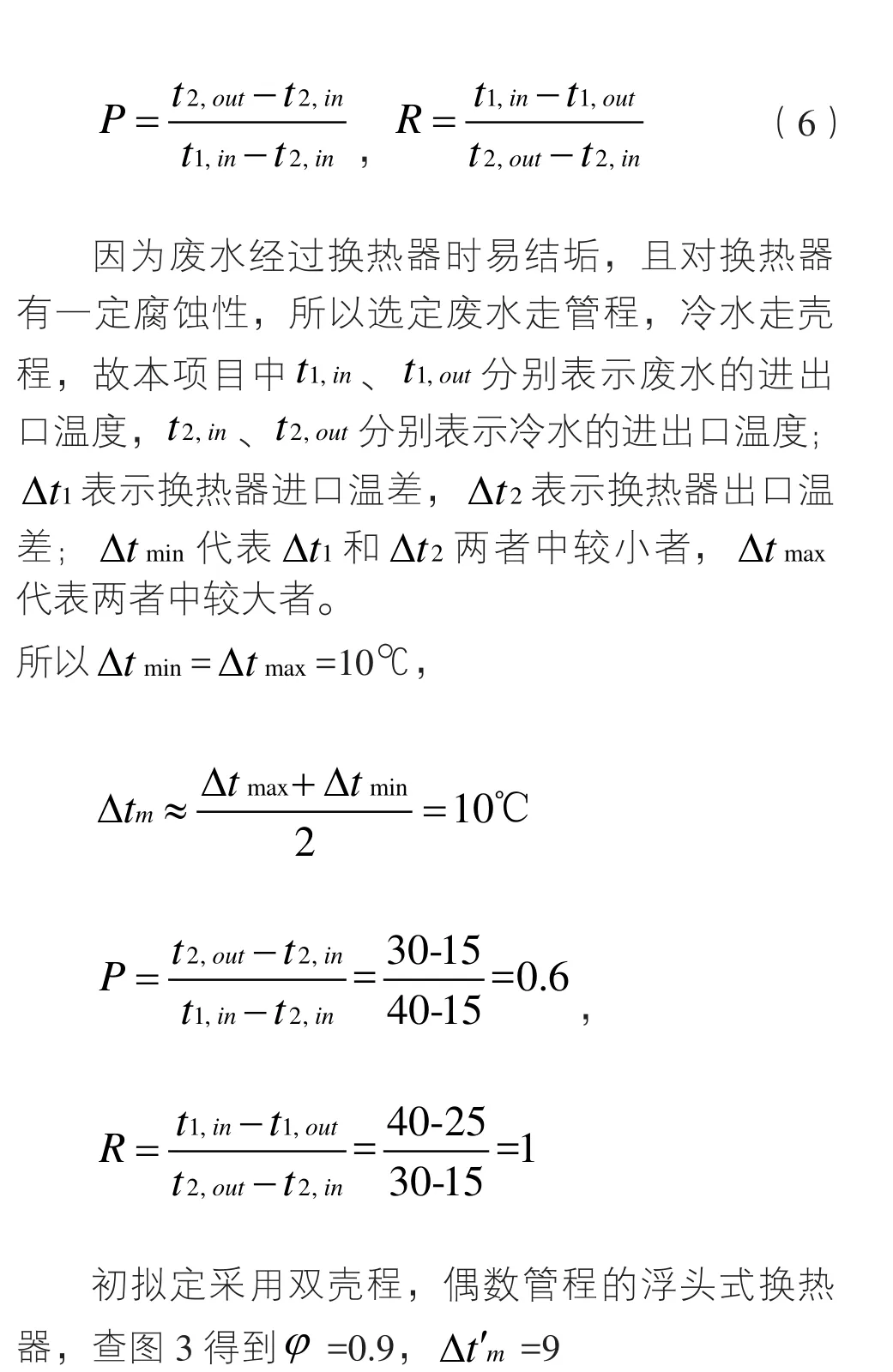

(2)確定管殼式換熱器的平均溫差

φ——修正系數, 值取決于兩個無量綱參數P及R,

它們各定義為

圖3 雙殼程,管側偶數管程,φ-P關系圖

(3)計算換熱器1的面積

因此選用換熱器換熱面積為120.6 ㎡的不銹鋼浮頭式管殼式換熱器2臺,1用1備。用同樣的方法對換熱器2進行選型,換熱器1、換熱器2參數見表2所示。

表2 廢水換熱器設計參數

3 廢水源熱泵機組的選擇

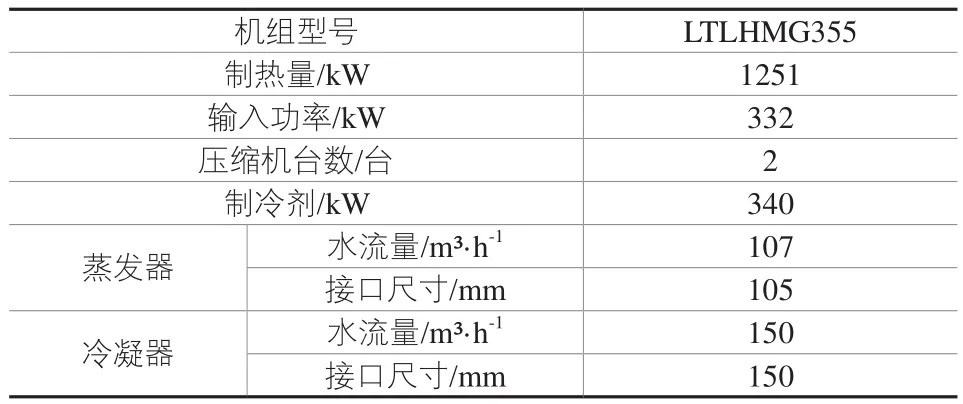

間接式廢水源熱泵系統在熱泵機組選擇上要比直接式廢水源熱泵容易一些,對蒸發器的選擇不需要考慮太多關于廢水對蒸發器表面的破壞,只需要按照常規選擇熱泵的方式即可。企業印染廢水余熱回收系統,設計通過余熱回收為企業生產提供60℃熱水,產熱水量為800 t/d,負荷要求為3 489 kW,選擇制熱量為1 251 kW中高溫螺桿式水源熱泵機組3臺,熱泵機組參數見表3所示。

表3 廢水源熱泵機組參數表

4.經濟性分析

企業當地能源消費參數如表4所示。

表4 經濟性分析計算參數

(1)耗能量計算比較

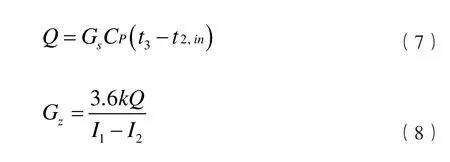

企業生產60℃熱水所需要耗熱量和消耗的蒸汽量計算方法如公式(7)、(8)所示:

所以

通過計算可得每天產生800 t 60℃熱水,所需要的耗熱量為3489 kWh,如果要用蒸汽加熱產生熱水所需的蒸汽量為5.1 t。如果用本文設計的系統,利用廢水源熱泵系統回收熱量,假設廢水源熱泵機組的COP為3.7,每天的耗電量為935.4 kWh,加上水泵和各種輔助設備的耗電量,廢水余熱回收系統的總的耗電量為960 kWh。

綜上所述,企業采用廢水余熱回收系統每天可以為生產800 t熱水,耗電量為960 kWh,折合標煤313.9 kg。如果用蒸汽加熱得到這些廢水將耗蒸汽量約為5.1 t,折合標煤597 kg。所以,余熱回收系統每天可節省標煤283 kg。

(2)年運行費用比較

企業每年保證生產300 d,每天24 h工作制,廢水余熱綜合回收系統每年運行費用為:960× 24× 3 00× 0 .907 = 627(萬元)。加上換熱器等設備的人工清洗維護費用約1.2萬元;

如果用蒸汽加熱來獲得生產用熱水每年的運行費用為:5.1× 24× 300× 2 05 = 752.8(萬元)。

兩者相比較廢水余熱綜合回收系統每年節省運行費用124.6萬元。

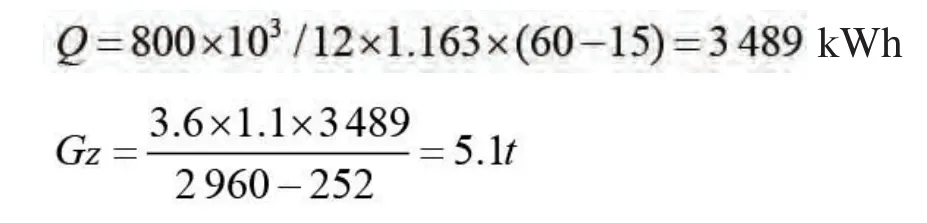

(3)投資回收期分析

對于本項目,采用印染廢水熱回收熱泵需要的初投資費用包括熱泵、換熱器、水泵、水箱、電控系統、工程水電材料、施工安裝等費用,對本項目設計的廢水熱回收系統估算初投資如表5所示。

所以改造原有的蒸汽換熱器制備熱水系統需要增加投資約160.2萬元,年節約運行費用124.6萬元,與蒸汽換熱器系統相比,印染廢水余熱回收系統的投資回收期n為:

n=工程總投資費用/年節約運行費用=160.2/124.6≈15月

表5 廢水熱回收系統初投資

對于本項目而言,采用印染廢水余熱回收系統方案制備生產用熱水,經分析投資回收期約為15個月,且每年可節省運行費用124.6萬元,經濟效益明顯。

5 結語

印染廢水資源有很大的余熱回收潛力,如果把熱泵技術用于印染廢水熱回收,其意義不言而喻。經分析,企業采用印染廢水余熱回收系統代替原有的蒸汽換熱系統制備生產熱水,相當于每天可節省283 kg標準煤,節省運行費用124.6萬元/年,使企業具有良好的經濟效益和環境效益。

[1]郭建強,劉潔,李越.關于印染廢水治理的幾點思考[J].中國經濟時報.2005年8 月5日.第004版

[2]閆桂蘭.污水源熱泵系統的設計研究及污水換熱器性能的改進[D].北京工業大學.2007.6

[3]錢頌文編.換熱器設計手冊.化學工業出版社,北京,2002:2-17

[4]連之偉編.熱質交換原理與設備.中國建筑工業出版社,北京,2011.6