壓氣機薄壁葉片變形自適應數控砂帶磨削試驗研究

■鄭州煤礦機械集團股份有限公司(河南 450016)吳海龍

■重慶三磨海達磨床有限公司(400021)張 美

葉片是壓氣機、航空發動機和汽輪機等動力及能源裝置的關鍵核心零件,其通常由具有一定強度的難加工材料制成,且型面屬空間自由曲面,因此加工難度大。制造出幾何精度高和表面質量好的葉片型面對于提高各類輪機的工作效率具有重要作用。葉片薄壁型面常采用五軸聯動數控銑削加工,但銑削本身所能達到的加工精度和表面質量與葉片最終要求還有很大差距,使得其對葉片推進效率和疲勞強度影響較大,加之葉片存在銑削加工的變形,葉片表面必須磨削或拋光加工。

應用砂帶磨削技術對葉片型面進行精加工是當前國際上葉片精整加工的最先進技術。歐美及日本等工業發達國家已普遍采用數控葉片磨床加工葉片,如英國Cyril Adams生產的窄渦輪葉片砂帶磨床和Rolls-Royce生產的渦輪葉片寬砂帶型面砂帶磨床、德國Metabo公司的CNC控制透平葉片的六軸聯動砂帶磨床、日本三菱重工、美國羅格以及G E等公司也開發了類似砂帶磨床,使葉片整體加工效率、葉片型面幾何精度及葉片質量得到大幅度提高。而目前國內葉片制造企業普遍采用手工打磨方法,其加工效率極低,葉片之間一致性差,制造精度很難保證,嚴重制約了葉片的量產進度和質量,進而嚴重制約了國內發電及航發裝備制造業整體水平提升。

國內科研機構對葉片砂帶磨削技術進行了大量研究,其中以重慶大學、華中科技大學和吉林大學為代表,但除了重慶大學聯合重慶理工大學和重慶三磨海達磨床有限公司針對大型汽輪機葉片進行了六軸數控葉片砂帶磨床的研制并實現產業化外,其他均限于基礎研究層面,尚未實現工程應用。

然而,與大型汽輪機葉片不同,壓氣機薄壁葉片加工時易產生變形,實現其磨削拋光則更為困難。本文以壓氣機薄壁葉片為研究對象,在大型汽輪機葉片數控砂帶磨削技術基礎上,展開其數控磨削方法研究,并經過大量磨削試驗,驗證其方案可行性,為壓氣機薄壁葉片的生產加工提供技術基礎。

1.壓氣機葉片結構特點和拋光工藝要求

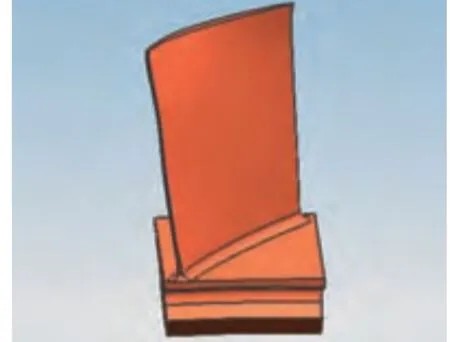

圖1所示為某壓氣機15級動葉片,主要由葉身、榫根和櫞板三部分組成,葉身分為葉盆、葉背、進氣邊和排氣邊,其葉身型面部分為復雜空間自由曲面,各部分的曲率、扭轉變化較大,是典型的薄壁件。

圖1 葉片三維模型

該葉片總長112.5mm,最大弦寬約72mm,進排氣邊圓弧半徑為0.19~1.29mm。葉身曲面由23個截面給定,每個截面由葉盆、葉背兩條樣條曲線和進排氣邊圓弧光順拼接。良好的氣動性能要求葉片的表面光順,一般要求表面粗糙度值Ra≤0.8μm,截面間的型面應平滑過渡,并有輪廓度的要求,輪廓度規定了進排氣邊厚度的變化速度。

從葉片的結構不難看出,該葉片具有壁薄、型面復雜的特點,葉片在前道銑削工藝過程中,由銑刀切削力和切削表層殘余應力作用所引起的葉片彈性變形和扭曲變形是不可避免的。在后續砂帶磨削拋光過程中,若按照銑削后的理論輪廓進行磨削拋光,由于葉片型面已產生銑削變形,容易產生欠磨和過磨現象,影響葉片型面精度甚至造成葉片報廢。

2.變形自適應恒壓磨削控制方法的提出

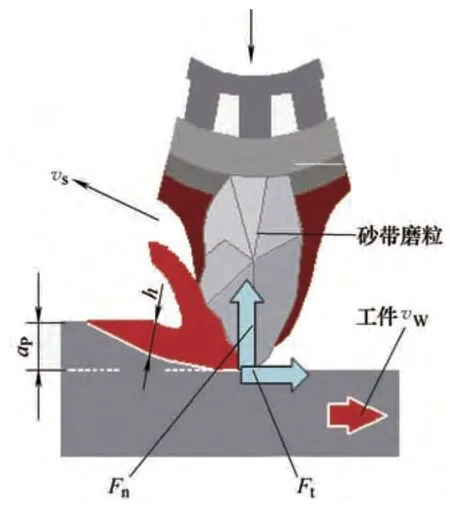

葉片磨削過程中磨削接觸區砂帶磨粒的受力情況如圖2所示,分別為接觸輪與工件的接觸壓力Fp、工件施加給磨粒的法向力Fn和切向力Ft。磨削過程中,Fp與Fn為一對關系密切的作用力,Fn與Ft也具有一定比例關系。為實現葉片表面恒壓磨削,需保證接觸輪與工件接觸壓力Fp恒定,進而法向力Fn和切向力Ft應該是相對穩定的,考慮到葉片型面變形,如果出現欠磨或過磨現象,磨削深度ap會發生改變,切向力Ft也會發生相應變化,從而體現在磨頭電動機的輸出轉矩和輸出功率也發生相應變化。那么如果能控制磨頭電動機的輸出功率,進而控制接觸輪與工件的接觸壓力,就能實現葉片變形的恒壓自適應磨削。

圖2 砂帶磨粒的受力情況

本文提出了如圖3所示的葉片變形自適應恒壓磨削控制方法。其控制原理為:在六軸聯動葉片數控砂帶磨床基礎上,在磨頭上增加接觸輪與曲面切觸主法線控制軸(N軸)和磨削功率傳感器。通過磨削功率傳感器對磨頭電機電流信號進行采集,并反饋至自適應PID控制器,經運算后控制主法線軸氣缸壓力輸出,從而控制接觸輪與工件的接觸壓力,實現對葉片型面變形的自適應恒壓磨削。

圖3 變形自適應恒壓磨削控制原理

3.數控砂帶磨削裝備及關鍵技術

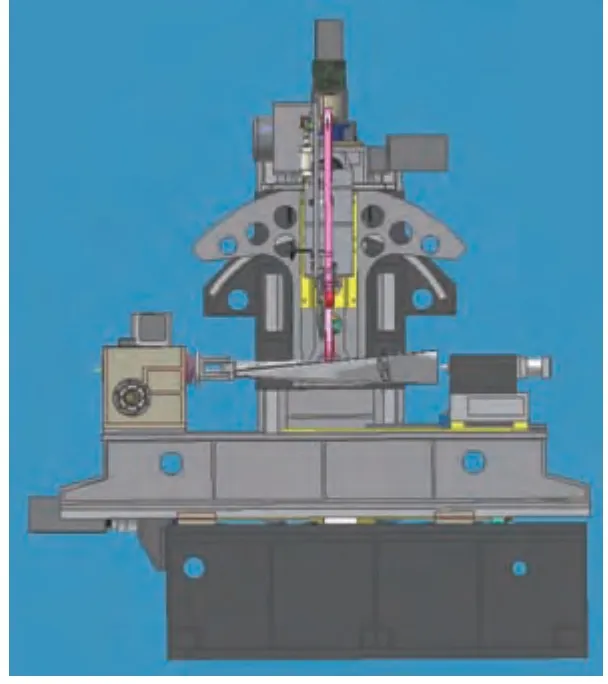

(1)工藝裝備結構。根據壓氣機薄壁葉片結構特點和加工工藝要求,建立數控磨削工藝裝備結構如圖4所示。該設備以砂帶為磨具,采用七軸六聯動形式,提供3個直線運動軸、3個回轉軸和1個主法線軸。這些運動軸包括:與磨頭垂直、沿被加工葉片長度方向的運動軸(X軸),與磨頭垂直沿被加工葉片寬帶方向的運動軸(Y軸),與磨頭平行的運動軸(Z軸),工件回轉軸(葉片旋轉)為A軸,磨頭擺動軸(磨頭傾斜)為B軸,圍繞Z軸旋轉的軸(磨頭扭轉)為C軸,主法線軸為N軸。葉片置于回轉工作臺的專用夾具上,隨著轉臺的旋轉,葉片一次裝夾可依次實現內外弧面和葉片邊緣的磨削,其磨削方式可以進行橫向、縱向、干式及濕式等多種選擇。

圖4 數控砂帶磨削工藝裝備結構

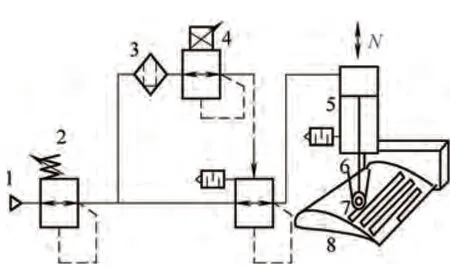

(2)葉片變形自適應恒壓磨削控制系統。如圖5所示,該系統由自適應PID控制器、氣源發生裝置和磨頭電動機功率檢測組成閉環控制,其中控制器用于對被控電流信號的采集、處理運算和輸出相應控制信號,以便對比例壓力閥進行實時控制;比例壓力閥為電-氣轉換元件,它將輸出的電信號轉變為壓力信號控制氣缸動作;磨削功率傳感器檢測磨頭電動機電流大小,并將檢測信號反饋至控制器。

其控制過程為:首先在主控界面上輸入期望的控制磨削壓力(代表了給定磨削深度的電流值),磨削加工過程中,與電動機電流的實測值(代表了實際磨削壓力)進行比較,再根據自適應PID控制器進行計算,得出比例閥閥口開度值,然后經D/A轉換輸出到比例閥控制其閥口開度,從而控制氣缸動作,使得與氣缸活塞桿連接在一起的磨頭產生微小位移,進而控制磨頭與葉片的接觸壓力Fp恒定,實現對葉片型面變形力-位自動調節。

圖5 自適應恒壓磨削控制系統框圖

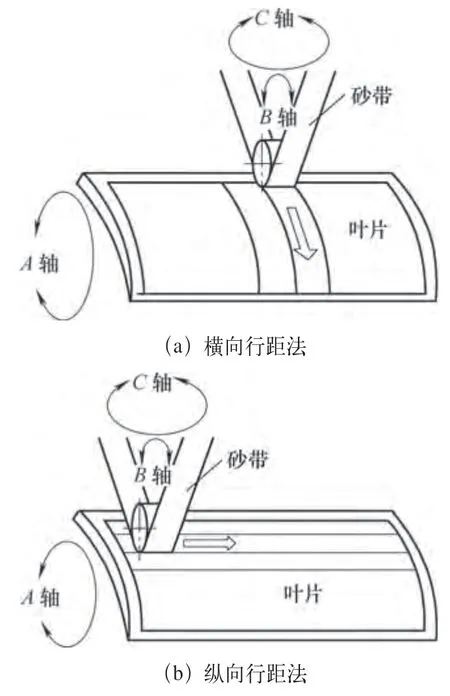

(3)走刀路徑與磨削加工刀具軌跡的生成。不同葉片砂帶磨削時的走刀路徑對保證型面精度十分重要,通常采用橫向行距法或縱向行距法,如圖6所示。

圖6 兩種不同的磨削路徑

橫向行距法砂帶與葉片型面接觸面大,磨削效率高,但存在兩個問題:一是容易產生沿葉片長度方向的波紋,加工精度不高;二是難以較好地解決氣道邊緣的加工。縱向行距法砂帶與葉片接觸面小,加工精度高,適合于有很薄的氣道邊緣的葉片加工,但加工效率低一些。針對壓氣機薄壁葉片表面質量和加工精度要求高的特點,本試驗采用縱向行距法。

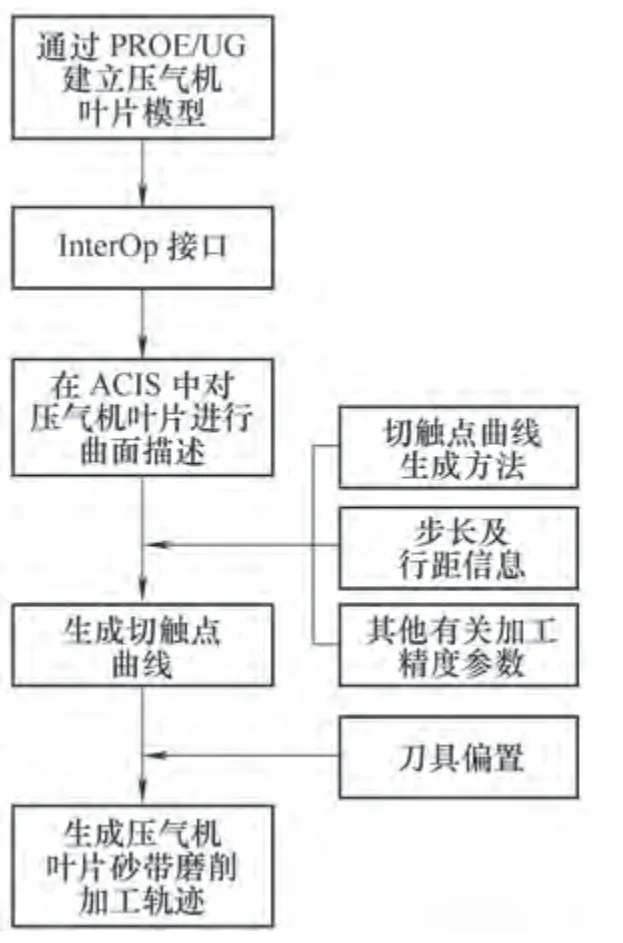

葉片砂帶磨削加工刀具軌跡的生成是數控編程中最關鍵的部分,加工運動軌跡的生成能力直接決定葉片加工程序的質量。磨削加工刀具軌跡的生成過程如圖7所示。首先,用PROE/UG設計軟件對壓氣機葉片進行造型設計;然后,通過InterOp接口,將葉片模型的STEP/IGES格式文件轉換為SAT格式文件,并導入ACIS中;在ACIS中對葉片模型進行曲面描述,按導動規則約束生成切觸點曲線,再由切觸點曲線按砂帶磨頭刀具偏置計算方法生成刀具軌跡曲線。

圖7 磨削加工刀具軌跡生成過程

4.葉片數控砂帶磨削試驗及結果

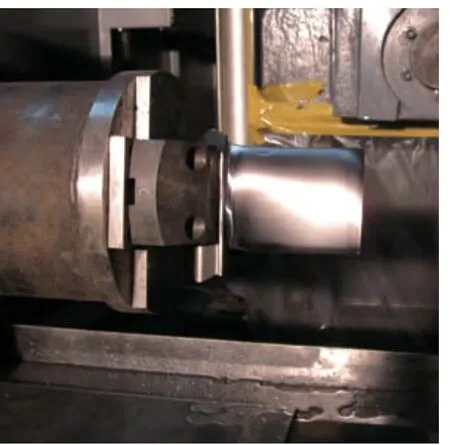

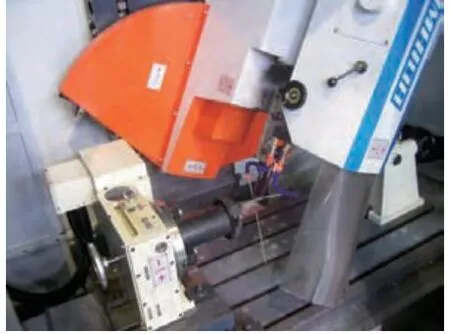

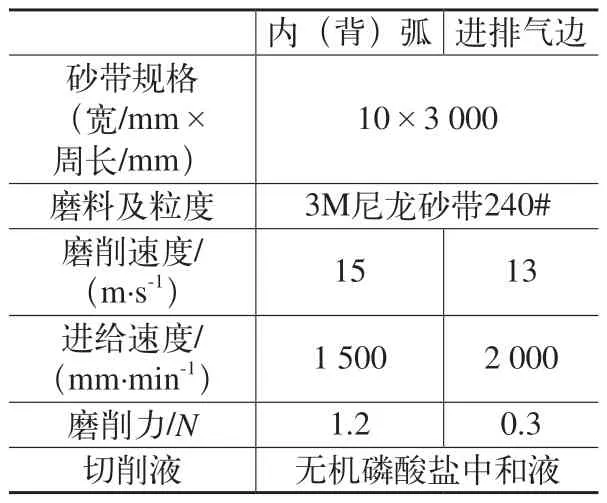

對圖1所示壓氣機15級動葉片進行磨削試驗,依次對其內弧、背弧和進排氣邊緣進行磨削,其磨削過程現場如圖8所示,砂帶磨削工藝參數如附表所示。

圖8 葉片砂帶磨削試驗

葉片磨削試驗工藝參數表

圖9 磨削后葉片表面

磨削后的葉片表面如圖9所示。葉片經過多軸聯動砂帶磨削后,需對其幾何形狀和尺寸進行檢測。利用三坐標測量儀對磨后葉片進行截面輪廓型線誤差檢測,經掃描和軟件數據處理得出測試結果如圖10所示,完全符合型面±0.12mm、邊緣±0.06mm的技術要求。利用粗糙度儀對葉片表面粗糙度值進行測量,Ra=0.24~0.30μm,遠優于葉片加工表面粗糙度技術指標要求。在提高葉片型面尺寸精度及降低表面粗糙度值的同時,磨削效率較人工打磨方法顯著提高,勞動強度大大降低。磨削試驗結果表明葉片變形自適應恒壓磨削控制方法是合理可行的。

5.結語

圖10 磨后葉片型面輪廓檢測結果

(1)本文提出了壓氣機薄壁葉片變形自適應恒壓磨削控制方法,建立了七軸六聯動數控砂帶磨削裝備,對葉片變形自適應磨削控制系統進行設計,使整個磨頭系統的壓力恒定,實現了磨削對葉片型面變形的力-位自動調節。

(2)對壓氣機葉片磨削加工刀具軌跡的生成和計算方法進行了研究,并對磨削走刀路徑進行了優化選擇。經過磨削試驗,驗證了葉片變形自適應恒壓磨削控制方法的合理性,得到較高的葉片表面質量及型面尺寸精度,同時加工效率顯著提高。

[1]劉艷.葉片制造技術[M].北京:科學出版社,2002.

[2]朱凱旋,陳延君,黃云,等.葉片型面砂帶磨削技術的現狀和發展趨勢[J].航空制造技術,2007(2):102-104.

[3]Z.W.Zhong.Recent Advances in Polishing of Advanced Materials[J].Materials and Manufacturing Processes,2008(23):449-456.

[4]黃云,黃智.現代砂帶磨削技術及工程應用[M].重慶:重慶大學出版社,2008.

[5]黃智,黃云,張明德,等.自由曲面六軸聯動砂帶磨削機床試驗[J].重慶大學學報,2008,31(6):598-602.

專家點評

文章寫得較嚴謹、規范,體現了數控技術和砂帶磨削技術組合使用的新工藝。文章中的圖較清晰地體現了這種新工藝的具體操作使用情況。該方法可以代替人工砂輪打磨,降低工人的勞動強度,保證較好的表面質量。該研究用的是專用的砂帶磨床,也可以設計為單獨的機床附件,可以提高機床的利用率。