羅克韋爾自動化PlantPAX系統在氧化鋁生產中的應用

貴陽鋁鎂設計研究院有限公司 黃其楊

羅克韋爾自動化PlantPAX系統在氧化鋁生產中的應用

貴陽鋁鎂設計研究院有限公司 黃其楊

本文介紹了羅克韋爾自動化PlantPAX自動化系統的結構和功能,以及其在氧化鋁生產過程中的系統應用情況,詳細描述該項目過程控制系統的組成、配置及通信方法,為今后類似項目過程控制系統的選型與配置提供借鑒。

PlantPAX;氧化鋁生產;集散控制系統(DCS)

氧化鋁的冶煉過程相對較為復雜,具有很強的專業性和連貫性,涉及到原料、溶出、沉降、分解、焙燒和蒸發六個主要環節,對產品質量的過程控制要求嚴格[1]。如何通過先進的技術手段加強對生產過程的控制、進行科學的管理、實現降低成本的目的,是目前企業亟需解決的問題。隨著計算機技術、通訊技術、網絡技術和自動化控制水平的不斷發展,集散控制系統(DCS)被廣泛應用于工業生產中,利用DCS控制系統的優勢,將DCS控制系統應用到氧化鋁的生產過程中,提高生產效率與產品質量,給氧化鋁生產流程中存在的問題提出了很好的技術解決方案。PlantPAX系統是羅克韋爾自動化在過程自動化領域推出的新一代DCS控制系統,本文就其系統結構和功能方面及其在氧化鋁生產過程中的具體應用予以分析探討。

1 PlantPAX體系結構簡介

羅克韋爾自動化使用集成架構技術,PlantPAx過程自動化系統是標準羅克韋爾自動化“集成架構”(IA) 產品的一個定義組合,這些產品按規定方式進行組態以實現其作為過程自動化系統的最佳性能[2]。PlantPAx根據過程自動化系統的規模或架構類別來對過程自動化系統進行性能描述構架,架構類別可提供靈活的伸縮性和擴展性,同樣的系統組件可以按照應用大小進行變化。獨立系統架構用于單元控制,集中系統架構用于區域控制,分布控制架構用于全廠級或者企業的運行。

集中、分布架構系統是由采用EtherNet/IP、ControlNet及DeviceNet技術的控制網絡連接各工程師站(EWS)、操作員站(OWS)、現場控制站、過程自動化系統服務器(PASS)組成的綜合自動化系統。系統采用全分散的模塊化結構,由以太網、控制網和設備網三個層次組成,監控層采用以太網(EntherNet)實現系統數據交換;中間層為控制層(ControlNet)負責系統通訊;底層是設備(DeviceNet)層連接就地設備。

監控層網絡由10/100Mbps冗余快速以太網絡構成。用于系統服務器、工程師站及操作員站的連接,完成工程師站的數據下裝,系統服務器與操作員站的實時數據通訊。可采用目前最成熟也是最安全可靠的雙環形網絡結構,二個環網同時在工作,互為備用,任何一個環網故障都不影響另一個環網正常工作,從網絡上保證了系統的安全可靠。

控制層網絡由冗余ControlNet構成。ControlNet 網絡支持控制器下行鏈路以及與遠程 I/O 和現場設備接口的連接。ControlNet網絡結合了I/O網絡與對等網絡的功能,提供高速性能,能夠對關鍵控制數據提供確定的、可重復的傳輸。通訊速率可達5Mbps,節點數99個。

設備層網絡由DeviceNet構成。DeviceNet網絡是一種開放的設備級網絡,可用于簡單工業設備(如傳感器和執行器等)與上層設備(如控制器和計算機等)之間的連接[2]。DeviceNet網絡是并形網絡,所有設備并接在DeviceNet網絡上,可以采用多種靈活的網絡結構。所有連接處采用插接件,避免因人為因素造成短路。通訊速率可達500Kbps,節點數64個。

過程控制自動化系統服務器(PASS)是必需的系統元素,裝載著運行系統所需的重要軟件組件,重要軟件組件包括數據服務器、HMI服務器和報警服務器,可進行冗余配置[3]。工程師站(EWS)支持系統組態、應用程序開發和維護功能,是監視和維護系統運行的中心。操作員站(OWS)提供過程的圖形化視圖和界面,支持操作員交互,對整個系統進行監視和控制。現場控制站由主控單元、智能I/O單元、電源單元、現場總線和機柜等部分組成,采用分布式結構設計,擴展性強,主控單元采用ControlLogix控制器,可進行冗余配置。

2 氧化鋁生產流程

氧化鋁生產過程主要包括原料、溶出、沉降、分解、焙燒和蒸發六個主要環節。

原料車間是氧化鋁生產過程中第一個環節,其主要任務是將鋁土礦破碎到符合要求的粒度(如處理一水硬鋁石礦需加適量的石灰),與含有游離NaOH的循環母液按一定比例配合,送入濕磨內進行細磨,配制出化學成分、物理性能都符合溶出要求的原礦漿。

高壓溶出是拜耳法氧化鋁生產關鍵的工序之一,原礦漿經預脫硅槽脫硅后,進入壓煮器組或管道化溶出設備,在一定溫度和壓力下溶出。鋁土礦內所含氧化鋁與氧化鈉反應生成鋁酸鈉進入溶液,而氧化鐵和氧化鈦以及大部分的二氧化硅等雜質形成固相殘渣即赤泥[1]。溶出所得礦漿稱為溶出礦漿,經自蒸發器減壓降溫后再進行稀釋。

沉降分離系統是將稀釋后的溶出礦漿在絮凝劑作用下在沉降槽中實現鋁酸鈉溶液與赤泥的分離,鋁酸鈉溶液送葉濾機進行過濾,濾出精液經降溫后與精種混合進分解槽實現精種分解。

分解是氧化鋁生產的另一關鍵工序,其工藝過程為將過濾后的鋁酸鈉溶液降溫,以增大其過飽和濃度,再送到晶種槽中與氫氧化鋁晶種攪拌混合,經晶種泵打入首級分解槽中,再經多級分解槽連續降溫和充分攪拌,實現氫氧化鋁的析出[1]。分解漿液再由立式泵打入旋流器旋流分級,底流送成品過濾;溢流返回后級分解槽。

焙燒是將氫氧化鋁轉變為氧化鋁的工序。焙燒的任務就是在高溫下將氫氧化鋁的附著水以及結晶水除去,并使其晶形發生部分轉變,以獲得適合電解所要求的氧化鋁。

蒸發的主要目的是排除流程中回收的母液中的多余水分,確保氧化鋁生產流程中水量與堿量的平衡。蒸發站由一組六效降膜蒸發器和一臺強制循環結晶蒸發器及三級閃蒸組成,蒸發采用逆流流程。

3 控制系統規模及解決方案

3.1 系統規模

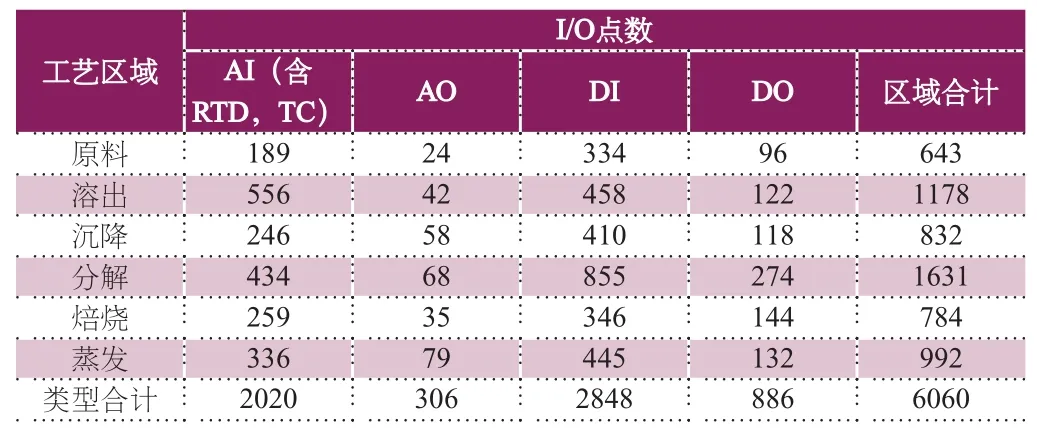

根據年產80萬噸氧化鋁項目施工設計圖紙,統計全氧化鋁廠I/O點數(未含變頻器、馬保點數)如表1所示。其中溶出、蒸發、沉降、分解生產線均為兩組,焙燒為兩臺氣態懸浮焙燒爐。由于RTD、TC信號均經過溫度變送器輸出4~20mA信號,表中未單獨列出RTD、TC信號。

表1 氧化鋁廠控制系統I/O點統計表

3.2 控制系統解決方案

針對氧化鋁生產流程特點及系統規模,過程控制采用羅克韋爾化PlantPAX系統實現集中控制、調度模式,網絡結構拓撲圖如圖1所示。氧化鋁廠設一個中央控制室及六個現場控制室。現場控制室(原料、溶出、沉降、分解、焙燒、蒸發)作為中央控制室DCS系統的一部分,放置DCS機柜、交換機及供電等輔助設施,負責現場儀表及電氣設備的信號數據采集,然后送往中央控制室。中央控制室放置DCS服務器、操作員站、交換機及供電等輔助設施,負責全氧化鋁廠生產過程的集中監控及生產調度。

網絡設計采用三層網絡結構,即監控網、控制網及設備網。監控網采用雙環形網絡結構,二個環網同時在工作,互為備用。控制網采用冗余ControlNet直接接入系統。設備網采用DeviceNet接入。

現場數據采集采用ControlNet、DeviceNet及硬接線原則。變頻器與DCS之間采用冗余的ControlNet通訊鏈路,通訊速率恒定5Mbps,每個變頻器都是并接在冗余的ControlNet通訊鏈路上;智能馬保采用DeviceNet通訊鏈路接入系統,每個系統可以有多條DeviceNet通訊鏈路,每個DeviceNet通訊鏈路均可獨立工作;現場儀表設備(如變送器、氣動閥、熱電阻、電磁流量計等)采用硬接線方式接入系統。

中央控制室配置1對冗余服務器(雙網卡)、1臺工程師站、12臺操作員站(雙屏)、1對交換機、2臺打印機及供電設施等。原料控制室配置1對冗余機架組(包括冗余控制器、冗余控制網模塊、冗余監控網模塊、冗余電源模塊)、1對交換機及供電設施等。溶出控制室配置2對冗余機架組、1對交換機及供電設施等。沉降控制室配置2對冗余機架組、1對交換機及供電設施等。分解控制室配置3對冗余機架組、1對交換機及供電設施等。焙燒控制室配置2對冗余機架組、1對交換機及供電設施等。蒸發控制室配置2對冗余機架組、1對交換機及供電設施等。

4 結束語

年產80萬噸氧化鋁生產過程控制系統屬于中小型規模,羅克韋爾PlantPAX系統硬件成熟、運行可靠,軟件功能強大,具有多種通訊及編程接口,完全滿足該項目對DCS系統的要求。本文從氧化鋁工藝和PlantPAX系統的組成、配置及通信方面進行闡述,并給出了詳細解決方案,該方案已將氧化鋁生產過程中的各個控制系統連接起來,建立了氧化鋁廠的生產過程數據通信網絡,并可在此基礎上,研究開發建立氧化鋁生產過程執行系統(MES),把過程控制與生產管理結合起來,使氧化鋁生產過程實現優化控制,最終達到優化運行和優化管理的目的。

[1] 顧松青.我國的鋁土礦資源和高效低耗的氧化鋁生產技術[J].中國有色金屬學報.2004,14 (1):91-97.

[2] 羅克韋爾自動化. PlantPAx過程自動化系統參考手冊[Z]. 2012.

[3] 羅克韋爾自動化. PlantPAx_過程自動化系統選型指南[Z]. 2012.

[4] 華镕. PlantPAx關鍵流程控制、安全系統和基礎架構[J].自動化博覽. 2011(11) .

[5] 莊璽睿, 張航. 淺談氧化鋁生產過程DCS控制系統. 輕金屬. 2012(10).

Application of Rockwell Automation PlantPAX System in Alumina Production Process

The paper address the structure and function about RockWellPlantPAX automation system and the application in alumina production process,introduce the composing, configurationsand intercommunication of control system in detail.The application example will be used as experience in model selection and configuration of contol system in similar projects.

PlantPAX; Alumina production process; DCS

黃其楊(1975-),男,工學碩士,高級工程師,現從事有色金屬工業自動化及儀器儀表研究。