千斤頂鋼絞線編碼器的研制

古和亮 馮 宇 李 嘉

(海洋石油工程股份有限公司 天津塘沽)

一、項目背景

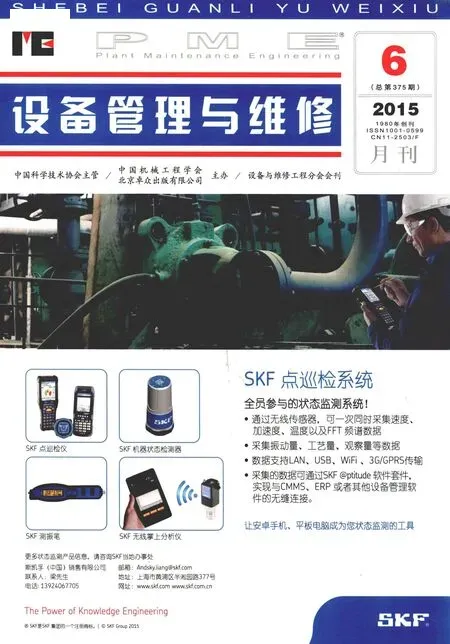

750 t拉力千斤頂系統是應海洋石油工程股份有限公司的要求,特別適應海洋工程施工工況而研制的。它由自動連續拉力千斤頂、液壓泵站和控制系統3部分組成,并配置相應的鋼絞線作為柔性拉桿,構成完整的自動連續拉力系統,將陸地的導管架或組塊等結構物滑移拉上運輸船舶。

圖1 750 t拉力千斤頂系統布置圖

千斤頂設備于2008年3月首次投入青島番禺30-1導管架裝船作業。鋼絞線的鋪設順序確定工作是整個裝船準備工作中最重要的一個環節。總共需要鋪設168根鋼絞線,如果鋼絞線鋪設后順序混亂了穿引到千斤頂,鋼絞線受力拉伸后就會相互纏繞摩擦,嚴重影響到千斤頂的受力和前移。由于設備初次投入裝船作業,生產廠家也是第一次接觸裝船項目工程,在制定鋼絞線如何進行固定、如何保證正確的順序等措施方面都沒有現成的經驗。經過與廠家討論制定了一個簡易方法:鋪設一根鋼絞線后,首先在兩端纏繞膠帶編號,然后在兩端分別采用鐵絲進行捆扎固定。此方法存在一個問題,編號和固定工作浪費時間、效率低、容易出錯、人員勞動強度大、浪費物料。經過2次裝船作業,根據現場的施工作業情況,提出一種全新、快捷、容易操作的方法——設計千斤頂鋼絞線編碼器,用來固定鋼絞線的順序位置。

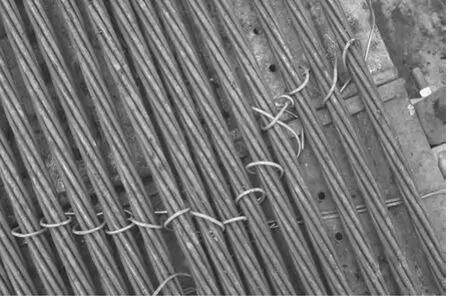

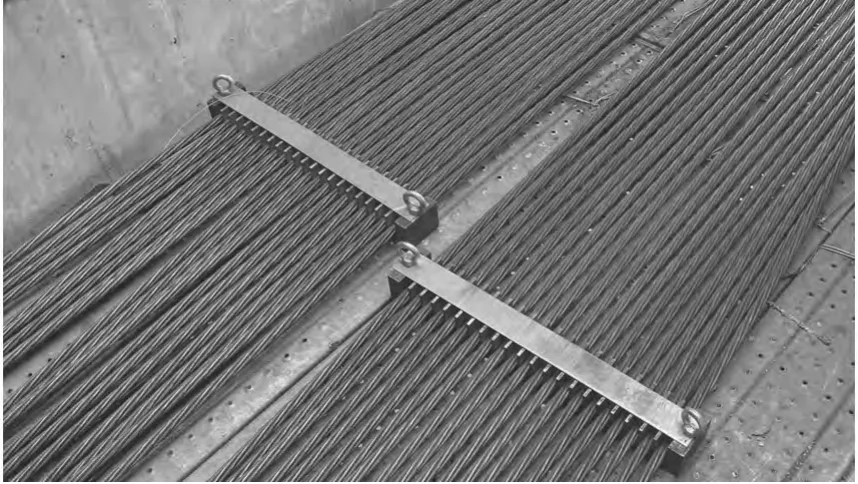

原采用以前采用鐵絲固定鋼絞線,見圖2,42根鋼絞線穿引到千斤頂,見圖3。實用千斤頂鋼絞線編碼器見圖4。

二、技術內容

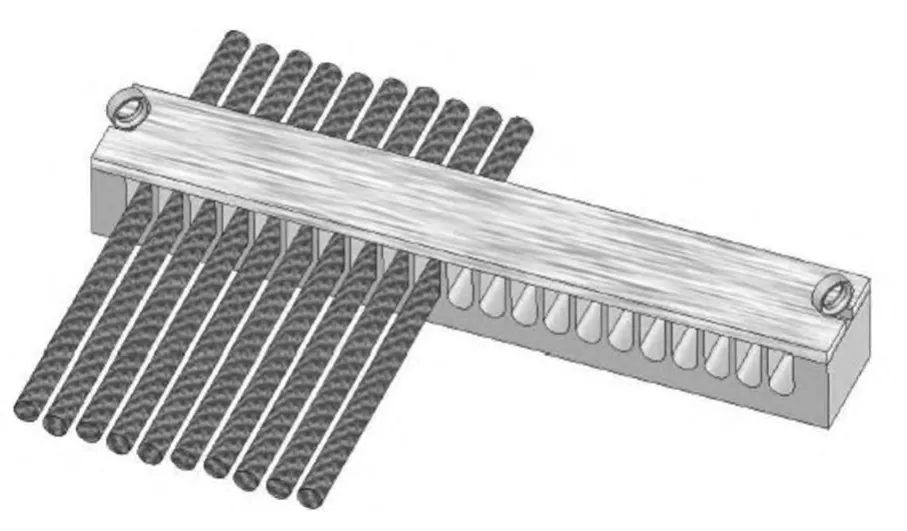

1.千斤頂鋼絞線編碼器組成(圖5)

千斤頂鋼絞線編碼器由編碼器孔槽本體、壓板和吊耳螺栓等3部分組成,外形長550 mm×寬80 mm×高105 mm。每個編碼器有21個孔槽,孔槽寬度19 mm,高度40 mm(鋼絞線直徑17.8 mm)。

2.千斤頂鋼絞線編碼器概述

千斤頂鋼絞線編碼器主要用于鋼絞線的鋪設過程中,確定鋼絞線的順序位置,確保千斤頂正常運行。每臺千斤頂有42根鋼絞線,對應1臺千斤頂配備2個編碼器。鋪設鋼絞線的時候,確定好從編碼器一端依次向另外一端的順序開始鋪設。1個編碼器內鋼絞線鋪設完畢后,將壓板蓋好,兩端采用吊耳螺栓擰緊固定。這樣鋼絞線不會從一個槽跑到另外一個槽里,不會導致鋪設好后的鋼絞線順序打亂,確保穿引后的鋼絞線正常使用,從而保證了項目裝船的順利進行。

3.千斤頂鋼絞線編碼器的優勢

(1)提高了滑移裝船作業的安全性。在使用鋼絞線編碼器之前的項目中,通常采用捆綁鐵絲、纏繞膠帶做記號的方式對鋼絞線進行排序,存在著約2%~3%的錯誤率。考慮到1根鋼絞線排序錯誤引起的連鎖反應,項目施工使用的168根鋼絞線要被切斷10至12根,這不僅要耗費大量的時間,也會將裝船作業安全系數從200%的理想值降低至185%。

應用鋼絞線編碼器以后的10多個施工項目,實現了鋼絞線排序準確率100%,保證了200%的施工安全系數,大大的提高了施工的安全性。

(2)效益高。在施工鋼絞線編碼器以前,鋪設鋼絞線的工作需要2個船天,使用鋼絞線編碼器以后,僅需要1個船天,僅此一項便可為項目節省數百萬的資金。

(3)節省人力。以前1臺千斤頂鋪設鋼絞線,需要4人完成,現在只需要2人即可完成。這樣施工領隊可以將人員重新配置,提高其他環節以及整體工作的效率。

圖2 以前采用鐵絲固定鋼絞線圖示

三、創新性及推廣前景

圖3 42根鋼絞線穿引到千斤頂圖示

千斤頂鋼絞線編碼器的研制應用,改進了以前鋼絞線的鋪設施工工藝,鋼絞線鋪設的施工效率和準確率提高,完善了千斤頂在裝船工程項目中的應用。以前采用細鐵絲固定和膠帶編號操作比較繁瑣、耗費時間,固定好的鋼絞線容易重疊、混亂。現在采用編碼器,鋪設好1根鋼絞線只需要按順序直接放入相應的孔槽中,蓋住壓板即可。編碼器本身即是個剛性定位,確保其不會出現左右鋼絞線相互重疊混亂的情況。

千斤頂鋼絞線編碼器結構簡單、操作使用方便,一次性投入可以長期重復使用,制作費用低。編碼器本體體積小巧,單個編碼器長度為550 mm,重約12 kg,1人即可方便地搬運使用和存儲。千斤頂鋼絞線編碼器的研制使用在國內尚屬首例,并且通過10多個裝船項目使用,效果良好。

圖4 千斤頂鋼絞線編碼器實用圖

每個鋼絞線編碼器重量約12 kg,結構工藝簡單,16個編碼器總成本不到1萬元,使用壽命預計可達10年。使用鋼絞線編碼器之前,鋼絞線鋪設工作要耗時2個以上的船天,使用編碼器之后鋪設鋼絞線僅需要1個船天。每個船天內,駁船、施工作業部設備、場地起重設備、外租發電機和其他輔助設備的總成本至少在100萬元以上,使用鋼絞線編碼器,每個項目將為公司節省150萬~200萬元的資金。由于公司業務正逐步向深水方向傾斜,更多的萬噸級導管架和組塊將會陸續建造完成,鋼絞線編碼器也將在更多的項目中得到使用。

圖5 鋼絞線編碼器模型圖

四、結語

千斤頂鋼絞線編碼器的研制應用,改進了鋼絞線鋪設施工工藝。通過多個項目的應用,實踐證明鋼絞線編碼器的使用節省了人力物力,提高了鋼絞線鋪設效率和準確率,經濟效果良好,2013年已申請國家實用新型發明專利。