具有最佳熱傳導性能的噴涂鋁-鐵氣缸套

【德】 M.Aumiller M.Buchmann V.Scherer

?

具有最佳熱傳導性能的噴涂鋁-鐵氣缸套

【德】 M.Aumiller M.Buchmann V.Scherer

Federal-Mogul公司開發了1種新型的熱噴涂“Sprayfit”薄壁氣缸套,為發動機噴涂鋁機體中的鐵基氣缸套提供了1種新的解決方案。這種型式的氣缸套首次使熱傳導性能達到了氣缸內壁熱噴涂的水平。

氣缸套 熱噴涂 發動機輕型結構 熱管理

1 在摩托車上經受考驗

鋁作為發動機輕型結構的材料具有越來越重要的意義。為了在鋁氣缸套曲軸箱中調整活塞環組與氣缸套工作表面之間摩擦狀況,促使其達到材料配對的最佳狀態,多采用不同結構的氣缸套或直接在機體氣缸工作表面熱噴涂內部涂層。當今,氣缸套應用不僅采用鑲鑄或壓入各種不同壁厚的灰鑄鐵氣缸套,而且也應用復合結構氣缸套。這種灰鑄鐵氣缸套外部有AlSi12涂層,以改善其與鋁氣缸套曲軸箱的結合牢度。

Federal-Mogul公司利用熱噴涂工藝制造鐵與鋁復合材料整體噴涂氣缸套,其中鐵內層類似于內部熱涂層,提供了相同的摩擦性能優點。而氣缸套的外部鋁涂層則能獲得最佳的熱傳導性能,幾乎能達到缸孔內壁涂層的水平。這種性能與工業上創立的滑動配合方法相結合,因此這種“Sprayfit”(“噴涂配合”,與滑動配合相對應)工藝是可靠性與創新的最佳結合,將熱結合氣缸套優點與內部涂層功能性能融合起來。

Sprayfit氣缸套在摩托車賽運動和道路摩托車使用中已經證明了其可靠性,而在轎車汽油機和柴油機上,也已經在臺架試驗中證實了其良好的功能性,并計劃在2016年年底首次投入量產應用。

2 Sprayfit氣缸套的結構

新開發的Sprayfit氣缸套采用機械或熱工藝方法,壁厚僅1mm,適用于輕型結構發動機。出于質量原因,鐵(Fe)的份額應優化到摩擦學所必需的最小值。Sprayfit氣缸套是由1層采用電弧金屬絲噴涂工藝形成的0.4~0.6mm碳鋼內層和1層采用相同工藝直接噴涂在內層上的0.4~0.7mm鋁噴涂層組成,在內徑珩磨后,包括剩余的0.1~0.3mm鐵氣缸襯套在內的最終氣缸套壁厚為1mm。Sprayfit氣缸套可制成20~300mm缸徑的氣缸套。圖1示出了輕型結構發動機常用的氣缸套工作表面工藝的概況,除了灰鑄鐵氣缸套之外,還示出Nikasil(NiSi碳化物)涂層、熱噴涂內部涂層(等離子自動輸送金屬絲電弧噴涂(PTWA))和最新的Sprayfit氣缸套[1]。

3 Sprayfit氣缸套的一般性能

因鐵的份額較少,Sprayfit氣缸套在質量方面與鑲鑄氣缸套相比具有明顯的優勢,例如1臺4缸發動機可減輕2kg,與質量優化的熱結合灰鑄鐵氣缸套相比,Sprayfit氣缸套可使每個氣缸套曲軸箱的質量減輕0.5kg。

除了質量減輕之外,Sprayfit工藝的第2個優點是其薄的鐵涂層優化了從燃燒室至氣缸體曲軸箱的熱傳導。在上面所述的鐵涂層厚度情況下,Sprayfit氣缸套的導熱能力接近于缸孔內壁直接熱涂層的水平。圖2示出了各種不同氣缸套工藝在相同的情況下有限元(FEM)模型中的氣缸壁面溫度。在嵌入式氣缸套上的熱傳導測量證實了這些數據。鐵涂層的厚度可以在熱噴涂時靈活地進行調整,因此能夠利用這種自由度精確地確定從燃燒室傳導出來的熱量,甚至必要時可限制散熱。

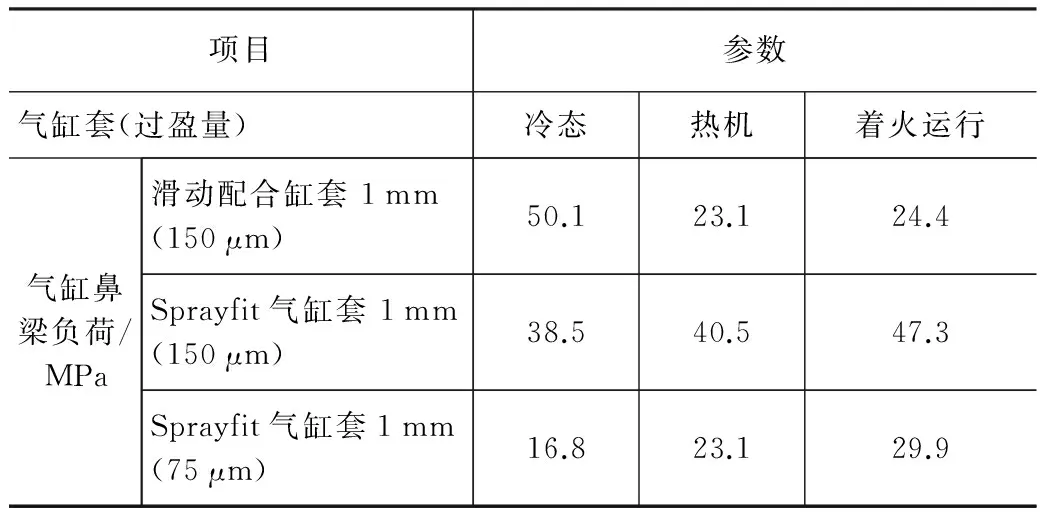

由于現代發動機的爆發壓力越來越高,而氣缸之間鼻梁寬度越來越小,整個發動機機體的熱管理成為重要的研究課題,因而在部分鼻梁寬度非常小的情況下,氣缸之間鼻梁中要鉆冷卻水孔,以避免鼻梁溫度過高而降低強度。在這種情況下,氣缸套的熱膨脹性能是十分關鍵的。在嵌入式灰鑄鐵氣缸套的情況下,著火運行狀態時鋁機體的膨脹要比氣缸套大得多。為了在熱狀態下氣缸套與機體之間具有足夠緊的擠壓配合,在室溫下兩者之間必須選擇足夠大的過盈量,這樣在冷態時會產生足夠大的機械負荷。表1表明具有較小過盈量的Sprayfit氣缸套在溫度變化的過程中仍能保持不變的過盈配合,而且氣缸之間鼻梁的負荷要比灰鑄鐵氣缸套小。

表1 在各種運行狀態下使用嵌入式氣缸套時的氣缸鼻梁負荷

就摩擦學而言,Sprayfit氣缸套與缸孔內壁鐵涂層優于鑲鑄式灰鑄鐵氣缸套。有關這個主題的眾多公開出版物表明[2],在一定條件下Sprayfit氣缸套在摩擦和磨損方面的數值有所改善。當然,對于燃燒室內的運動件的最佳配合間隙而言,始終要考慮到所有的部件,而所選擇的珩磨工藝、活塞環涂層、活塞環設計和活塞設計對此具有重大影響。

在腐蝕方面,與灰鑄鐵氣缸套或直接在鐵基上的缸孔內壁涂層并無明顯的差異。根據要求也可以用熱噴涂工藝制成高耐腐蝕的FeCr涂層(Cr含量>13%)。

4 在摩托車上的使用經驗

在摩托車賽運動的使用中, Sprayfit氣缸套已顯示出比通常使用的NiSi碳化物(NiSi-Karbid=Nikasil)電鍍涂層具有更好的耐久性(使用壽命超過10次比賽)。這兩種目前所應用的涂層類型在幾次比賽運行(0.5 L單缸風冷發動機,52 kW、8 500 r/min)后顯示出明顯差異(圖3),NiSi碳化物電鍍涂層已顯示出明顯的磨損,即在垂直方向上拉出了溝槽,硬的SiC顆粒(深灰色)并沒有承受活塞環的機械負荷,而是被壓在軟的Ni點陣中,珩磨組織也被完全毀壞。而Sprayfit氣缸套均勻的硬鐵基工作表面經過可相比的比賽運行持續時間后并無磨損,珩磨組織也仍然存在。

即使在摩托車上,與直接在缸孔內壁上的涂層相比,Sprayfit氣缸套也具有優勢,有必要時可方便更換,成本也較低,而且無需重新進行缸孔內壁涂層。

5 在轎車發動機上的試驗

在Sprayfit技術成功地應用于摩托車上后,在轎車發動機上,通過發動機臺架試驗,與傳統技術進行了對比。Sprayfit氣缸套曾在1臺升功率超過63kW/L和爆發壓力大于18MPa的現代柴油機上進行了試驗,發動機在4000r/min全負荷下運行。這種量產機型原裝備嵌入式灰鑄鐵氣缸套,在上述試驗條件下量產機型的機油耗為9~11g/h,而Sprayfit氣缸套的發動機對比試驗結果的機油耗為6~9g/h,處于略低的水平。發動機所有其他性能數據表明2種氣缸套并無偏差。Sprayfit氣缸套與氣缸工作表面直接涂層的另1種對比證實,前者在潤滑機油中的鐵殘留物份額要少得多,這表明Sprayfit氣缸套具有特別高的涂層品質。

此外, 將Sprayfit氣缸套在1臺1.8L排量和175kW功率的汽油機上進行了試驗,證實并無出現任何異常情況。

6 與氣缸內壁直接噴涂的比較

在轎車發動機鋁氣缸套工作表面內部直接噴涂的情況下,采用同樣熱噴涂的方法,但因邊界條件的不同,氣缸內壁直接噴涂是1種較復雜和較昂貴的制造工藝:(1)鋁氣缸套曲軸箱必須鑄造得無微孔,這對鑄造工藝提出了最高的要求[3-4];(2)鑄造表面必須活化,即表面粗糙化,并緊接著清洗和干燥;(3)為了避免廢品率過高,在表面活化后氣缸工作表面的品質必須進行單獨檢驗;(4)缸孔底端必須封閉,以防止帶入曲軸箱中無法控制的物質;(5)在進行氣缸內壁噴涂時,噴涂器具必須伸入到缸孔中,并要在其中旋轉,當氣缸直徑小于70mm時,實際無法操作,這就限制了這種場合的應用,特別是小排量發動機;(6)當氣缸內壁噴涂過程中發生差錯時,整個氣缸套曲軸箱將會報廢,Sprayfit氣缸套的品質要按制造工藝過程進行檢驗,工藝過程中產生的廢品應立即挑選出來,然后仍可將這些氣缸套曲軸箱再嵌入灰鑄鐵氣缸套用于量產。

由于Sprayfit氣缸套的生產方法是從外面噴涂在1個回轉的圓柱形載體上,因而存在產生最佳涂層結合的自由度,即獲得高的過程動力學和抽走飛濺顆粒的可能性,這也在與發動機運行中常用的氣缸內壁涂層進行直接比較中顯示出來。因高的過程動力學,能夠獲得非常緊密和良好壓緊結合,因此Sprayfit氣缸套的結合甚至在極端負荷下都無法使其分離(圖4),而在窄小缸孔中的內壁涂層卻表現得差得多,但是其結合牢度用于當今發動機仍然是足夠的。

除了缸孔外面形成的噴涂層的品質一般,Sprayfit氣缸套制造方法還為優化工作表面提供了許多其他自由度,因此未來這種功能性還能通過摻入硬質材料進一步優化,也能通過使用高鉻含量材料形成抗腐蝕的氣缸工作表面。

7 結語

氣缸套能夠采用熱噴涂方法制造,能將氣缸內壁涂層的技術優點與嵌入式氣缸套的經濟性和耐久可靠性結合起來,Sprayfit氣缸套將缸孔涂層從氣缸體曲軸箱中移出來,并轉變成1個氣缸套,它在氣缸體的設計參數、涂層工藝和材料選擇等方面具有很大的自由度。總之,Sprayfit技術提供了1種創新的經濟和可靠的解決方案,滿足了對發動機輕型結構和熱管理方面的重要要求。

[1] Bobzin K. Thermal spraying of cylinder bores with the plasma transferred wire arc process[J]. Surface and Coatings Technology,202(18),2008:4438-4443.

[2] Schommers J, u.a. Reibungsminimierung bei verbrennungs-motoren[J]. MTZ, 2013,74 (7-8):566-573.

[3] Beer S. Optimised pressure die-castings for linerless aluminium cylinder blocks[J]. ATZ produktion worldwide, 2009(5-6):16-20.

[4] Ernst F. Gie?technische anforderungen an aluminium-kurbelgeh-?use für die beschichtung mit eisenbasisschichten mittels thermis-chen spritzens[J]. Giesserei Rundschau,2013 (60):235-241.

范明強 譯自 MTZ,2015,76(4)

何丹妮 編輯

2015-06-10)