相變式煙氣換熱器對濕法脫硫系統水耗量的影響

邊疆王森孫國通王桂林

(1天津市電力科學研究院 天津 300384 2天津市電力科技發展公司 天津300384)

相變式煙氣換熱器對濕法脫硫系統水耗量的影響

邊疆1王森1孫國通2王桂林1

(1天津市電力科學研究院 天津 300384 2天津市電力科技發展公司 天津300384)

復合式相變換熱技術是一項解決低溫腐蝕難題的全新換熱技術,通過此項技術可以深度利用鍋爐煙氣余熱,降低了鍋爐出口的煙氣溫度。通過采用該技術可以降低進入濕法脫硫系統內的煙氣的溫度,明顯的減少了脫硫系統的工藝水耗量,本文主要探討了鍋爐增加復合式相變換熱器后對濕法脫硫系統工藝水耗量的影響。

相變換熱;濕法脫硫;水耗量

石灰石一石膏濕法煙氣脫硫(以下簡稱:FGD脫硫)工藝是目前應用最廣泛的煙氣脫硫工藝,該工藝成熟、脫硫效率高、系統運行可靠,在國內發電機組中得到廣泛的應用。FGD脫硫技術中所消耗的工藝水大部分被外排凈煙氣以飽和水蒸汽的形式帶走,降低凈煙氣溫度可以減少飽和水蒸汽含量,改變脫硫系統工藝水的耗量。通過在鍋爐煙道尾部增加復合式相變換熱器,實現了鍋爐外排煙氣溫度的降低,減少了FGD脫硫工藝水的消耗量。

1 情況簡介

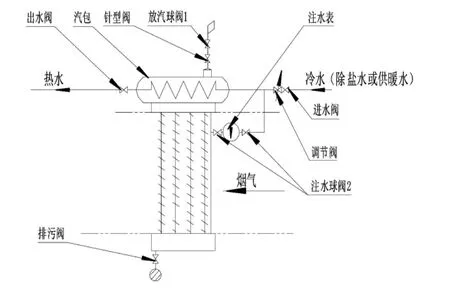

復合式相變換熱器(結構圖見圖1)是通常“熱管技術”的深化發展,對可能產生的低溫腐蝕具有“可控可調狀態”的能力,保證金屬壁面溫度始終處于酸露點以上。

天津某電廠670t/h倉儲式燃煤鍋爐煙氣脫硫采用FGD工藝(一爐一塔),設計脫硫系統入口SO2含量3000mg/Nm3,脫硫后SO2含量低于100mg/Nm3,污染物排放采用濕煙囪外排方式。機組鍋爐原設計排煙溫度為169℃,但在實際運行當中夏季高負荷期間鍋爐排煙溫度已經達到170℃以上,嚴重影響布袋除塵器及脫硫系統的使用壽命。為保證尾部煙氣環保設備的運行安全,提高機組運行經濟性,在鍋爐尾部煙道中增設了復合式相變換熱器,對高溫煙氣余熱進行回收用以加熱汽輪機熱力系統內的凝結水,此項措施有效地減少了汽輪機的回熱抽汽量,同時提高機組效率,降低供電煤耗。

圖1 相變換熱器結構示意圖

2 增加復合式相變換熱器前后對比

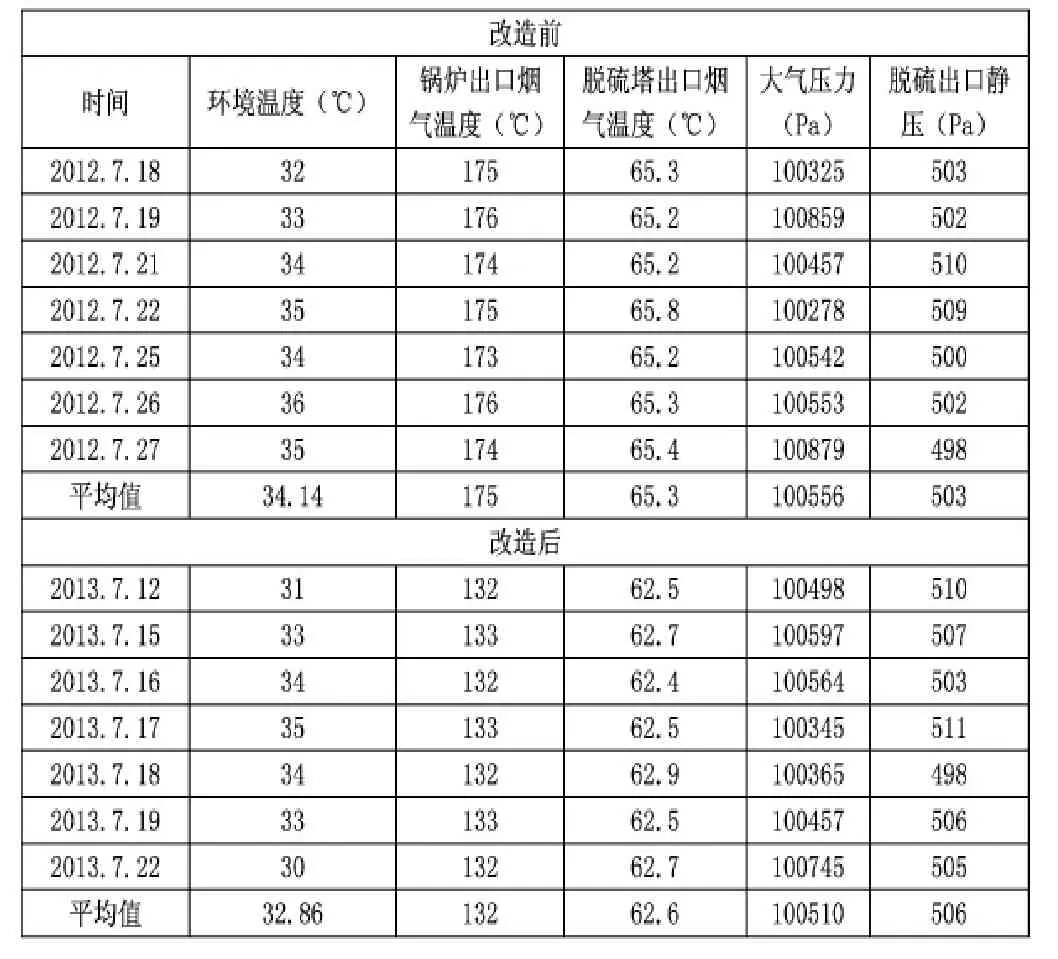

鑒于鍋爐排煙溫度在夏季較高冬季較低,主要將夏季機組負荷210MW工況下的脫硫塔出口煙溫進行測量,匯總數據見表1。

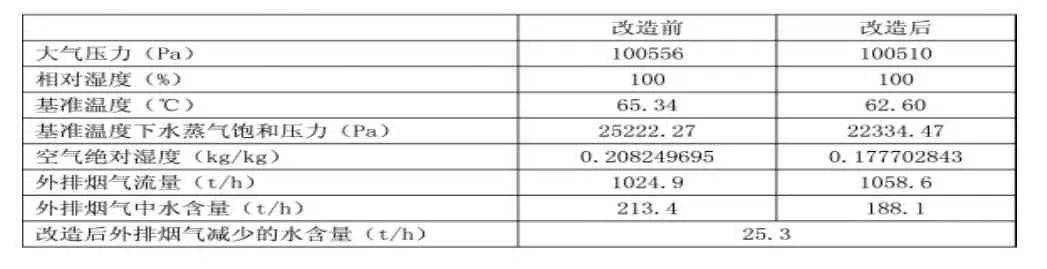

表1 增加相變換熱系統前、后鍋爐煙氣實測運行參數

通過測量增加相變換熱器前后鍋爐及脫硫塔出口煙氣溫度可以看出,復合式相變換熱系統作用明顯,可以有效地降低鍋爐及脫硫塔出口的煙氣溫度,起到降低煤耗,減少FGD脫硫系統工藝水耗量的作用。

3 增加復合式相變換熱器前后減少的工藝水耗量計算

FGD脫硫系統凈煙氣中飽和水蒸汽量取決于煙氣溫度和壓力狀態下的絕對濕度,絕對濕度就是指每千克干空氣中所含有的水蒸汽質量,用d表示,單位為kg/kg。

ps——環境溫度下的水蒸氣飽和壓力,單位:Pa;

pact——就地大氣壓力,單位:Pa;

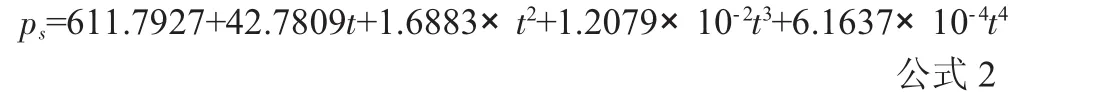

根據國標GB10184-88《電站鍋爐性能試驗規程》在排煙溫度(t)時的水蒸氣飽和壓力的擬合公式如下:

3.1 煙氣溫度計算

通過對比增加相變換熱器前、后脫硫塔出口凈煙氣的飽和水蒸汽量,可以計算出投入復合式相變換熱器后脫硫系統節約的工藝水量。未安裝相變換熱器前,實測鍋爐出口溫度平均175℃,脫硫塔出口溫度平均65.3℃;安裝后,實測鍋爐出口溫度平均132℃,脫硫塔出口溫度平均62.6℃。對比安裝前、后的鍋爐排煙溫度降低了40℃以上,脫硫塔出口煙氣溫度降低了2.7℃。

3.2 煙氣流量計算

在機組滿負荷210WM的工況下,分別對機組鍋爐煙氣流量及參數進行了測量及計算,結果見表2。

表2 增加相變換熱系統前、后鍋爐實測煙氣流量

3.3 飽和蒸汽中水含量計算

根據現場實測數據通過公式1和公式2,可以計算出改造前、后脫硫塔出口處于飽和水蒸氣狀態外排煙氣中的水含量。根據實際情況將煙氣的相對飽和濕度值設定為100%進行計算,計算結果見表3。

表3 增加相變換熱系統前、后脫硫塔出口煙氣水含量

3.4 年節約水耗量計算

根據天津市發電負荷的實際統計情況,增加相變換熱器前鍋爐平均排煙溫度超過170℃的工況主要集中在7、8、9三個月的機組高負荷運行期間,根據增加相變換熱器后的數據統計,機組在這三個月里的僅滿負荷運行時間已超過480 h。依據表3計算出的工藝水每小時節水量,可以推算脫硫系統在夏季階段僅滿負荷工作期間就能節約工藝水量超過12144t,節水效果非常明顯。

4 結語

鍋爐出口的煙氣溫度是影響脫硫塔工藝水耗量的主要因素之一,鍋爐煙氣系統在增加復合式相變換熱器后,實現了外排煙氣溫度的可控性。在夏季工況下能夠有效地控制煙氣溫度穩定在132℃左右,脫硫系統年耗水量減少超過10000t以上,經濟效益顯著。復合式相變換熱器是一種行之有效的節能降耗技術,在深度利用煙氣余熱的同時還可以減少脫硫系統的耗水量,是一種值得廣泛推廣的節能技術產品。

[1]李吉祥.濕式石灰石一石膏法煙氣脫硫工藝水量計算方法.水利電力機械,2007,29(7).

[2]中華人民共和國國家標準.電站鍋爐性能試驗規程,GB10184-88.

邊疆(1980—),天津技術師范學院,現從事鍋爐、脫硫、脫硝的調試以及性能試驗工作。

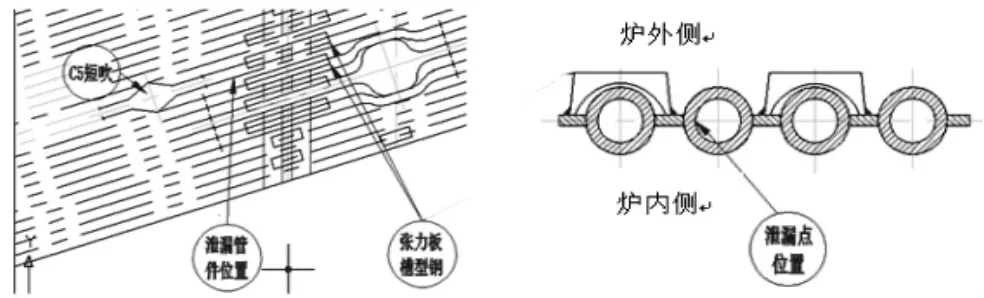

圖7 泄漏點位置示意

該管子泄漏部位同時位于管子對接焊縫與鰭片焊縫的熱影響區上,造成殘余應力大,局部應力集中,是導致其拉裂的重要原因。

3.3 升溫過程分析

該電廠鍋爐采用等離子點火,在啟動時輸入熱功率很高,尤其在本次點火升溫過程中,監測到的水冷壁溫升速率高達6.4℃/min,超過控制值的4倍,也比歷次啟動的升溫速率高的多,而泄漏點位于燃燒器附近區域,熱負荷更高,局部溫升速率很可能更高。因此泄漏點承受了巨大的熱應力,也是本次泄漏的重要原因。

4 結論和對策

4.1 本次水冷壁拉裂泄漏是熱應力、焊接殘余應力和結構應力共同作用的結果,由于結構應力和焊接殘余應力是客觀存在的,因此本次泄漏的主要原因為鍋爐升溫過快導致的水冷壁局部熱應力過大。

4.2 2015年該電廠對兩臺鍋爐磨煤機實施技改,并進行了最小煤量試驗,將鍋爐啟動投煤量由21t/h大幅降低到12t/h,同時在啟動初期增大給水流量,成功將水冷壁升溫峰值速率降低到2.5℃/min以內,解決了鍋爐啟動水冷壁升溫過快的問題。

參考文獻

[1]范從振.鍋爐原理[M].北京:中國電力出版社,1986.

[2]高壓鍋爐用無縫鋼管 GB5310-2008.

作者簡介

陳俊彬(1983.4—),男,福建南安人,本科,工程師,主要研究發電廠鍋爐設備的檢修與運行工作。