低周疲勞試驗壽命預測模型分析及其對斷口硬度影響

陳亞軍,褚玉龍,楊旭東,吳 騰

(中國民航大學中歐航空工程師學院,天津 300300)

0 引 言

由疲勞導致的斷裂破壞是機械失效的主要原因,也是工業領域中的常見事故。實際數據指出,約有50%~90%的機械結構的破壞屬于疲勞破壞[1-3]。因此,對材料的疲勞行為和壽命預測的分析具有實際指導意義[4]。如今對材料疲勞裂紋的萌生、裂紋擴展和疲勞斷裂的微觀特征以及疲勞壽命的預測已有較深入的研究[5-6],但其理論模型與實驗相互驗證及優化工作還有待提高[7]。

疲勞失效是當前科學研究和工程技術的主要方向之一,目前主流的理論一般將疲勞失效過程劃分為裂紋形成與裂紋擴展兩個時期。考慮裂紋擴展機制,通常使用斷裂力學模型,其理論體系比較成熟且取得了大量研究成果。針對裂紋形成過程,現今已存兩種試驗分析思路:全程采用試驗手段,進行與材料和部件的實際工況相同或相似的試驗,以此獲取試驗數據,其優點為可靠性高,缺點是花費巨大、周期長;試驗與統計經驗相結合,通過使用已得到的標準試驗結果,按照換算和修正方法來計算實際工況下的疲勞壽命。

復雜的失效模式使人們對疲勞全過程和規律的認識仍不清楚,準確進行疲勞壽命預測分析有很大困難。通過采用理論分析與試驗研究相結合,對金屬材料的疲勞損傷微觀機制及其宏觀物理模型進行研究意義重大。因此,本文對金屬材料的疲勞損傷失效進行試驗研究,以求進一步評測壽命預測模型,同時對疲勞斷口的硬度變化規律進行實驗探討。

1 試驗材料

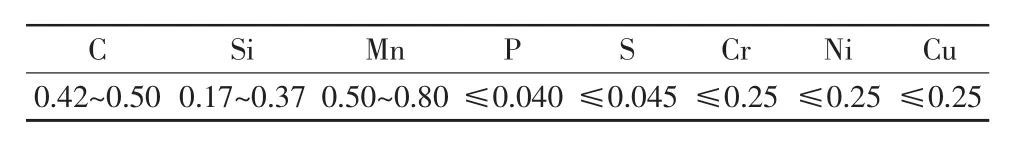

試驗用材料為國產45#鋼,其成分的質量分數范圍如表1所示。密度7.85g/cm3,彈性模量210GPa,泊松比0.269。GB/T 699——1999《優質碳素結構鋼》規定 45#鋼抗拉強度為 600 MPa,屈服強度為355MPa。

表1 45#鋼的典型化學成分質量分數 %

按GB/T 15248——1994《金屬材料軸向等幅低循環疲勞試驗方法》的要求,設計試樣的直徑為10mm,夾持端直徑為20mm,試樣平行段長度為30mm,既能保證測量準確度又可以保證試驗中受載時保持穩定。具體試樣尺寸參數如圖1所示。

圖1 疲勞試驗試樣尺寸(單位:mm)

2 試驗內容、結果及分析

2.1 壽命預測模型分析及對比

2.1.1 試驗內容

采用Instron 8803液壓伺服疲勞機(最大載荷500 kN),使用軸向總應變控制,應變比R=-1,應變幅選±0.5%,±1.0%,±1.2%,±1.5%,±2.0%5 個應變水平,波形為三角波,試驗頻率為0.33Hz,試驗溫度為室溫20℃,試驗數據采集由計算機完成,各試樣均進行到斷裂為止。

2.1.2 試驗結果及討論

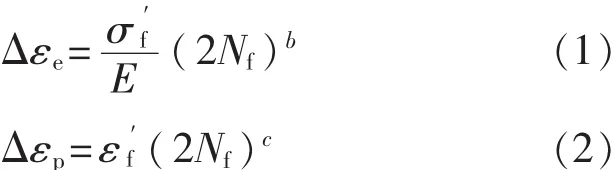

在研究疲勞壽命預測時分別采用Manson-Coffin方程[8-9]、拉伸遲滯能模型[10-11]、三參數冪函數能量法建立疲勞壽命預測模型。Manson-Coffin方程中將總應變程分解為彈性應變程和塑性應變程,分別與循環破壞數呈對數線性關系:

拉伸遲滯能模型中,假設低周循環疲勞的損傷[12]以試樣的拉伸滯后能為參量,由損傷參數來表達:拉伸遲滯能ΔWt為非彈性應變程Δεin和峰值拉伸應力σs的乘積,即:

遲滯能與壽命之間呈冪指數關系:

式中α為常數。

三參數冪函數能量法綜合Manson-Coffin方程和拉伸遲滯能模型的分析方法,采用能量表征參量來進行壽命預測。通過循環載荷過程中的應力-應變滯后環提取的非彈性應變滯后能,并將其與疲勞極限、壽命聯系建立表達式:

滯后能與壽命之間呈冪指數關系:

式中m,C為常數。

根據以上各個壽命預測模型的參量計算方法,通過試驗記錄數據,可以得到疲勞實驗結果,如表2所示。

表2 各壽命預測模型表征參量計算值

根據不同應變幅對應的平均壽命值畫出壽命隨應變幅值變化曲線,如圖2所示,可以發現隨著應變幅從±0.5%增大到±2.0%,材料的平均疲勞壽命從4935減小到167,呈遞減趨勢。

圖2 疲勞壽命隨應變幅值變化關系

對表2中的疲勞試驗結果進行處理,可以得到3個壽命預測模型的參數和預測方程。

Manson-Coffin預測方程:

拉伸遲滯能模型預測方程:

三參數能量法預測方程:

使用分散帶和標準差兩個統計量來評價3種疲勞壽命預測模型的預測能力,結果如表3所示。

由表可知,拉伸遲滯能損傷函數法和三參數冪函數能量法的評測結果的分散帶和標準差數值相近,其中后者的預測準確度更高。這是因為前者更適用于應力均值不為零的情況,考察平均應力對疲勞壽命的影響,對于低周對稱循環疲勞并沒有發揮其優勢;而后者綜合考慮了Manson-Coffin方程和遲滯能損傷函數法的優缺點,在確定穩態滯后環特征塑性應變程時不再使用公式計算,而是直接讀取記錄曲線。使用能量作為表征參量,與應力或應變歷程關系不大,物理意義更加明確。因此,對于45#鋼而言,在基于應變控制模式的疲勞壽命估算方法當中,三參數冪函數能量法具有更加廣泛的適用性和合理性。

表3 壽命預測能力評測結果

2.2 斷口微觀形貌分析

將試樣斷口附近區域切割成高度為10mm的柱形體,然后用Hitachi S-3400N掃描電子顯微鏡觀察±0.5%和±2.0%應變幅下疲勞斷口全貌,進行對比分析。

觀察±0.5%應變幅下疲勞斷口試樣放大11倍的掃描電鏡照片,如圖3(a)所示,可以發現斷口的疲勞裂紋沿箭頭方向擴展,并且疲勞過程經歷3個區域:左側部分平整度很好,為疲勞源區;中間部分出現以疲勞源為圓心的環線,為疲勞裂紋擴展區;右側表面粗糙不平,起伏很大,為裂紋失穩斷裂區。

圖3(b)為疲勞源區微小裂紋放大至500倍的掃描電鏡照片,可以看到箭頭指示部位產生裂紋。對疲勞裂紋擴展區局部放大至100倍,可以發現斷口表面很光滑,少量出現微小裂紋,如圖3(c)所示。這是由于循環的拉壓過程中,當材料受到壓縮載荷時,已分離的上下表面互相擠壓、摩擦,導致平整度升高。

圖4 ±2.0%應變幅疲勞斷口掃描電鏡照片

觀察±2.0%應變幅下疲勞斷口試樣放大11倍的掃描電鏡照片,如圖4(a)箭頭所指,可以看到斷口的疲勞裂紋擴展區。對疲勞斷口邊緣部位放大至500倍,如圖4(b)所示,可以看到沿光滑截面發展的裂紋,并且擴展方向與表面相垂直。對疲勞源區微小裂紋放大至500倍,如圖4(c)所示,可以看到箭頭指示部位微小裂紋擴展互相連接形成長裂紋的趨勢。

對比圖 3(a)與圖 4(a),發現±2.0%應變幅下疲勞斷口比±0.5%應變幅下疲勞斷口疲勞源區特征更加明顯,疲勞擴展區面積更小,微小裂紋和缺陷的的數量明顯增多、微小裂紋互相連接并且擴展長度更大。說明大應變幅對材料內部結構所造成的損傷更為嚴重;疲勞裂紋源自表面開裂或者內部夾雜物,造成局部應力集中,進而微小裂紋擴展至長裂紋。

2.3 疲勞對材料斷口硬度變化的影響

2.3.1 試驗內容

選取5個不同應變幅下疲勞失效后的試樣,取高度為10 mm的柱體進行打磨、拋光、超聲波清洗后,使用Matsuzawa顯微硬度計分別沿徑向和軸向進行顯微硬度試驗。徑向硬度測試即從截面中心附近為起點,每間隔0.25 mm作硬度測試,共15個硬度測試點,最后一點位于邊緣附近,測得材料在原始狀態,以及±0.5%、±1.0%、±1.2%、±1.5%、±2.0%應變幅下的疲勞斷口硬度值隨徑向距離的變化,如表4所示(試驗選用載荷值為4903mN,低倍物鏡放大倍數40,高倍物鏡放大倍數200)。

表4 不同應變幅下的疲勞斷口硬度值隨徑向距離的變化

軸向硬度試驗選取±1.2%應變幅顯微硬度試樣,從截面位置開始做第一個測試點,在試樣的側面沿軸向同樣每間隔0.25mm選擇一個位置作為硬度測試點,測量15個點的硬度,材料在±1.2%應變幅疲勞斷口硬度值隨軸向距離的變化如表5所示。

表5 ±1.2%應變幅下硬度值隨軸向距離變化

2.3.2 實驗結果及討論

1)硬度值隨斷口截面徑向位置變化關系。根據表4數據,可以作出不同應變幅下斷口截面上硬度隨徑向距離變化的曲線,如圖5所示,可以發現硬度值沿徑向呈振蕩增大趨勢。

根據表4中原始材料硬度值隨徑向距離的變化可以作出截面上硬度隨徑向距離變化的曲線,如圖6所示。

可以發現,45#鋼原始材料的硬度值比較均勻,沿截面的徑向距離變化不大,平均值在200左右。將5個不同應變幅下,每個對應位置的硬度值取平均,可以得到疲勞后材料的平均硬度隨徑向距離的變化曲線,如圖7所示。將材料對應位置的平均硬度值擬合成直線,其方程為

式中:HV——維氏硬度值;

D——壓痕點到中心的徑向距離。

圖5 不同應變幅下硬度隨徑向距離變化

圖6 45#鋼原始材料硬度隨徑向距離變化

圖7 平均硬度隨徑向距離變化

可以看出,材料的硬度值隨著其位置到中心的徑向距離增大而增大,總體趨勢很明顯,并且表現出一定波動,這是由材料本身的不均勻造成的。

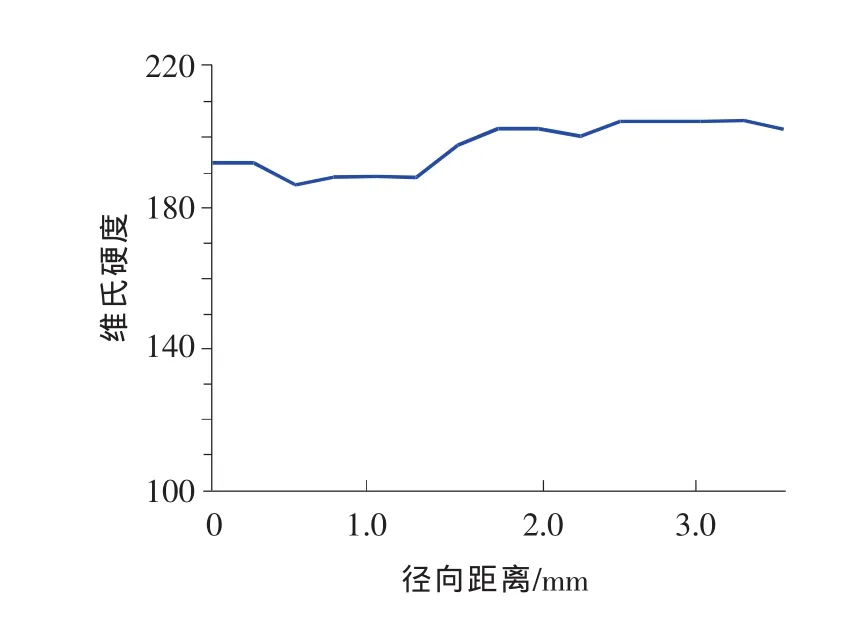

2)硬度值隨斷口側面位置變化關系。根據表5數據,可以作出斷口側面上硬度隨軸向距離變化關系的曲線(見圖8),可以發現硬度值沿軸向呈振蕩變化,沒有明顯趨勢,說明疲勞加載對斷口側面不同位置所造成的強化作用差異很小。

圖8 ±1.2%應變幅下側面硬度隨軸向距離變化

3)硬度值隨應變幅變化關系。平均硬度值隨不同應變幅的變化如圖9所示。由于低周疲勞作用使得斷口附近的材料發生強化,可以發現平均硬度值隨著應變幅的增加而增大。

圖9 原始材料與不同應變幅疲勞后平均硬度對比

將原始材料的硬度與不同應變幅下疲勞后平均硬度對比,可以發現,經過疲勞過程后,45#鋼斷口附近的力學性能變化,體現在平均硬度上,表現為硬度值由初始狀態的平均值200左右升至平均值220左右。

3 結束語

1)在其他疲勞實驗參數固定的情況下,隨著應變幅從±0.5%增大到±2%,材料的平均疲勞壽命從4935減小到167,呈遞減趨勢。通過對3種壽命評測,三參數冪函數能量法得到分散帶在1.26以內,標準差在0.0246以內。因此,對于45#鋼而言,在基于應變控制模式的疲勞壽命估算方法當中,三參數冪函數能量法具有更加廣泛的適用性和合理性。

2)對不同應變幅值疲勞斷口近截面沿徑向及軸向進行顯微硬度測試,發現斷口徑向硬度值沿近中心位置至邊緣呈波動增大趨勢,而軸向硬度值隨著離斷口距離增大的變化不大;經過疲勞強化后,斷口徑向截面平均硬度值為220左右,高于原始狀態截面平均硬度值200,且隨著應變幅值增大,斷口徑向截面的平均硬度值呈一定程度的遞增趨勢。

[1] 伍穎.斷裂與疲勞[M].武漢:中國地質大學出版社,2008:29.

[2] Wahab M A,Alam M S.The significance of weld imperfections and surface peening on fatigue crack propagation life butt-welded joints[J].Mater Process Technol,2004(153):931-937.

[3] Han Q, Lavernia E J, Mohamed F A.Dislocation structure and deformation in iron processed by equal-channel-angular pressing[J].Metall Mater,2004,35(4):1343-1350.

[4] Amaro R L,Rustagi N, Findley K O,et al.Modeling the fatigue crack growth ofX100 pipeline steelin gaseous hydrogen[J].International Journal of Fatigue,2014,59(2):262-271.

[5] 張珂,吳園園,董登超.20#鋼管外折缺陷的原因分析及對策[J].中國測試,2013,39(5):28-30.

[6] 何柏林,王斌.疲勞失效預測的研究現狀和發展趨勢[J].機械設計與制造,2012(4):279-281.

[7] Adib H, Gilgert J, Pluvinage G.Fatigue life duration prediction for welded spots by volumetric method[J].Int J Fatigue,2004(26):81-94.

[8] Mohammad A,Taheri A K,Bakhtiarydavijani A.A new analysis method of the dry sliding wear process based on the low cycle fatigue theory and the finite element method[J].Journal of Materials Engineering and Performance,2014,23(3):1096-1106.

[9] Alush H, Katz Y, Maros M B, et al.Some insights into the remote strain versus fatigue life relationship[J].Journal of Materials Processing Tech,2004(157):16-22.

[10]張國棟,劉紹倫,何玉懷,等.定向合金DZ125熱/機械疲勞壽命預測模型評估[J].航空動力學報,2004,19(1):17-22.

[11]張國棟,劉紹倫,何玉懷,等.粉末冶金盤材料FGH95熱機械疲勞壽命預測[J].失效分析與預防,2008,3(1):54-58.

[12]周勝田,劉均,黃寶宗.鈦合金TC4低周疲勞連續損傷力學研究[J].機械強度,2008,30(5):798-803.