兩種安全閥設置方法的比較

文 征

(中國寰球工程公司煤化工和無機化工事業部,北京 100012)

?

兩種安全閥設置方法的比較

文征

(中國寰球工程公司煤化工和無機化工事業部,北京100012)

摘要:化工石化裝置中安全閥的設置一般是每個壓力系統安全閥的設置數量盡可能少。本文用實例比較這種安全閥設置方法和相同條件下采用多個安全閥設置的方法。通過計算得到基于這兩種安全閥設置方法所建立的安全泄放系統的設計數據,并對這兩個安全閥系統進行定量和定性分析,得出兩個系統性能上的差別和對其它設備和裝置的影響。最后說明應根據具體情況合理選擇安全閥設置方法。

關鍵詞:安全閥設置;單個安全閥;多個安全閥;備閥

0引言

安全閥是石油天然氣工業生產裝置里最重要的保護措施之一[1,2]。對于它的設計主要集中在泄放工況分析、泄放量計算、喉徑尺寸計算、安全閥出入口管線設計等方面。但對于安全閥設置,除了對備閥設置有相應規定外,其它方面說明甚少。

傳統的安全閥設置一般是以最大泄放量工況為基礎,根據API526規定選取相應尺寸的安全閥。選取時,泄放量在安全閥額定流通范圍內,只選取一個安全閥。這種設置方法簡單、安全。

在相同條件下,多安全閥設置是在保證足夠泄放量的前提下,以安全閥設置的合理性為目標,通過將一個大排量的安全閥合理地分成幾個小排量的安全閥,從而控制總泄放量有一個合理的泄放余量。這種設置方法與單安全閥設置法相比,在控制額定泄放量、減小火炬總管乃至整個火炬系統尺寸及其所需的公用工程用量、減少機械設計負荷、減小環境污染等方面有相當的優勢。

1單安全閥與多安全閥設置方法

下面通過一個例子來介紹單安全閥和多安全閥設置過程,特別說明如何為系統選擇多個安全閥的方案。某壓力系統安全閥設定壓力為12ba,泄放溫度為60℃,泄放量為40000kg/h。

單安全閥設置過程為首先根據PAI520標準,計算得到必需的泄放面積為42.85cm2[3],然后根據API526標準選擇Q級喉徑(喉徑尺寸為71.20cm2)[4]安全閥,同時設置一個相同喉徑的安全閥為備閥。泄放條件和詳細設計結果見表1:對于多安全閥設置,可以分別設置2、3、4個安全閥進行計算并比較結果,再擇優選取。根據API520規定,多安全閥系統其余安全閥設定壓力為第一個安全閥設定壓力的105%,超壓為116%。多安全閥泄放物性及設計結果見表2~7:

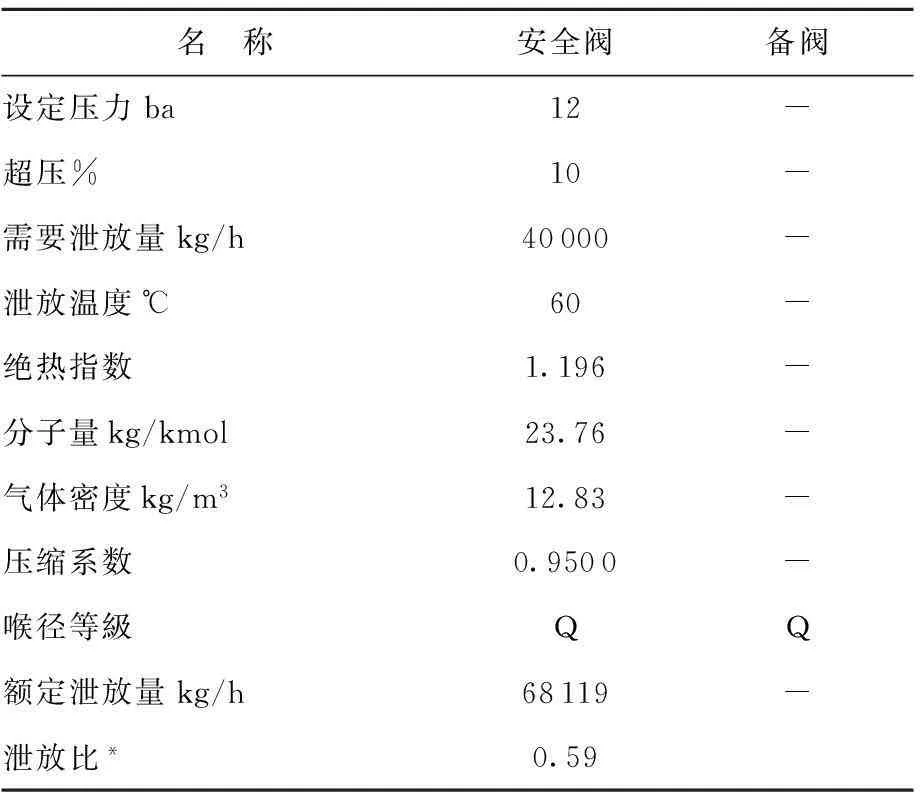

表1 單安全閥泄放條件及設計結果

注:*需要泄放量與額定泄放量的比值

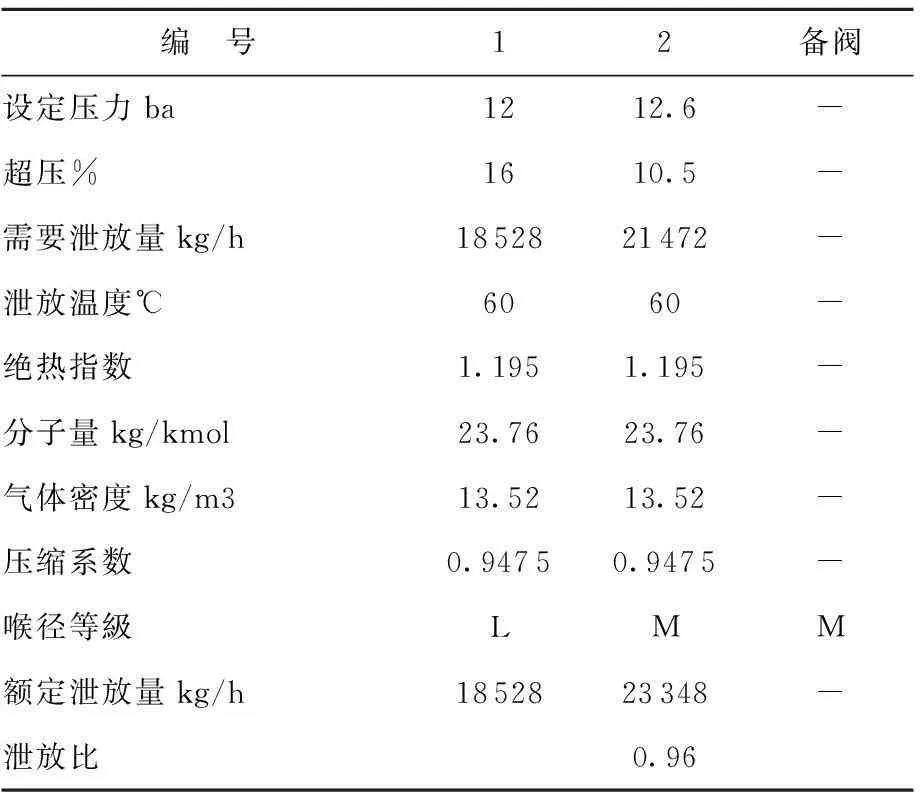

表2 兩個安全閥方案1的泄放物性及設計結果

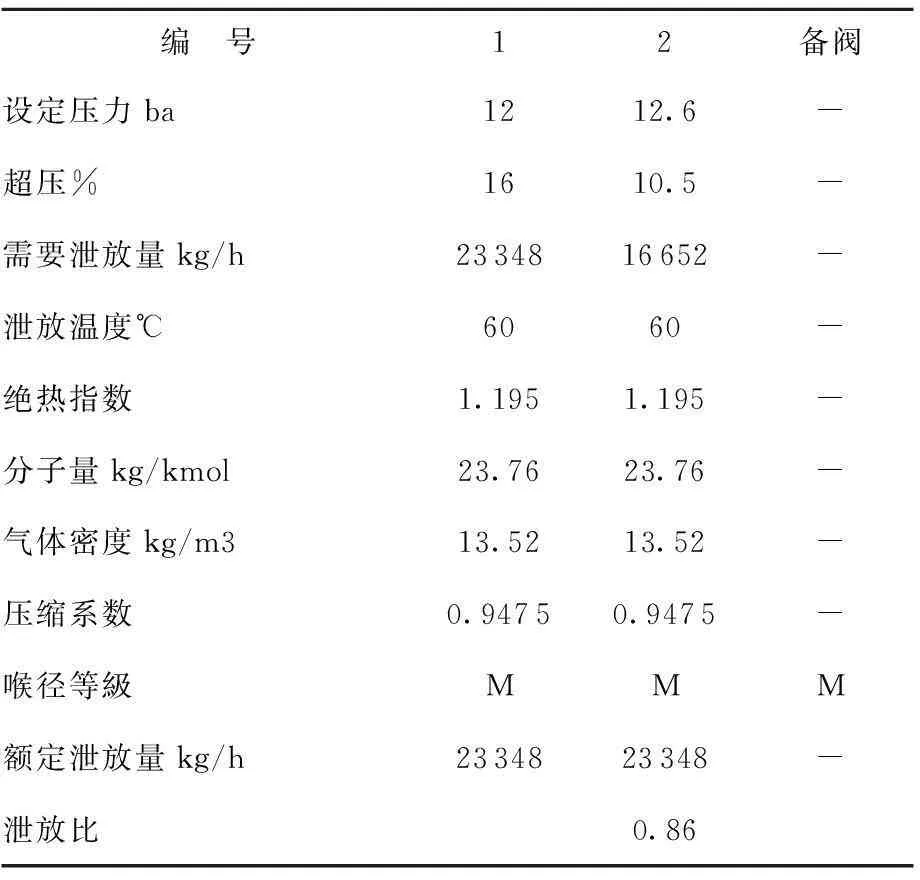

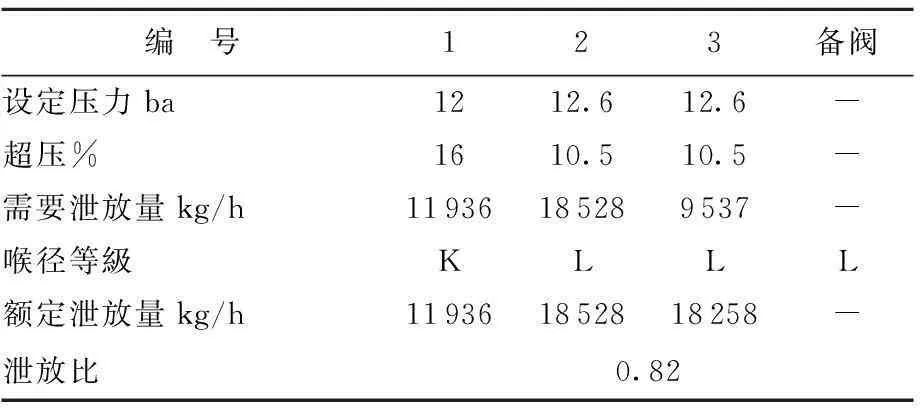

表3 兩個安全閥方案2的泄放物性及設計結果

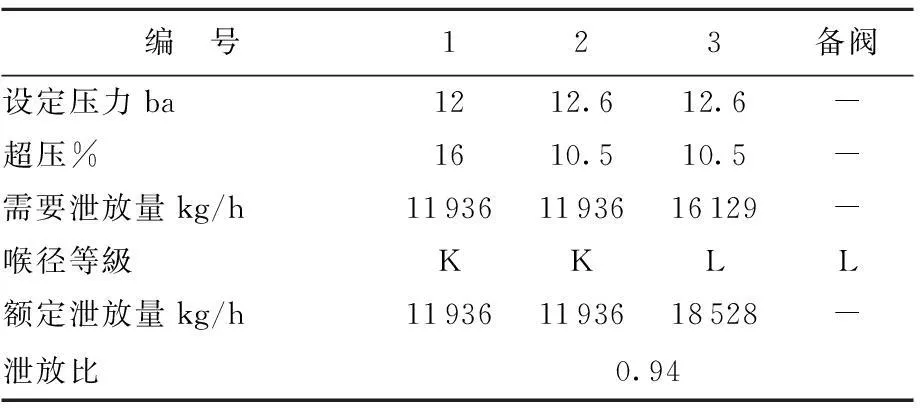

表4 三個安全閥方案1的泄放物性及設計結果

表5 三個安全閥方案2的泄放物性及設計結果

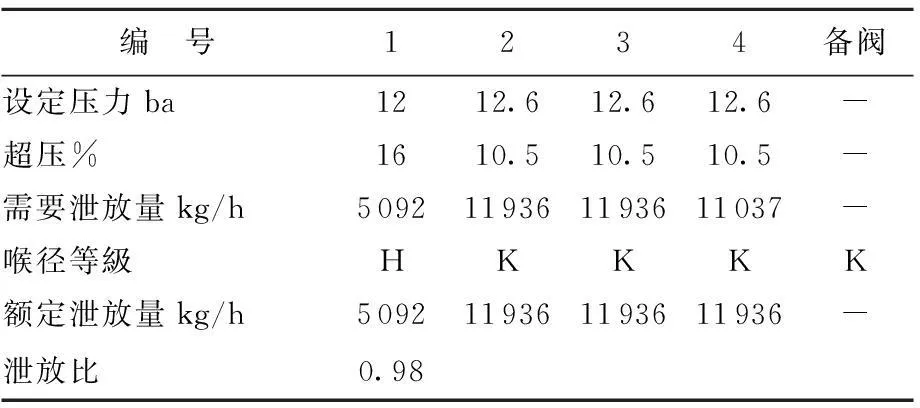

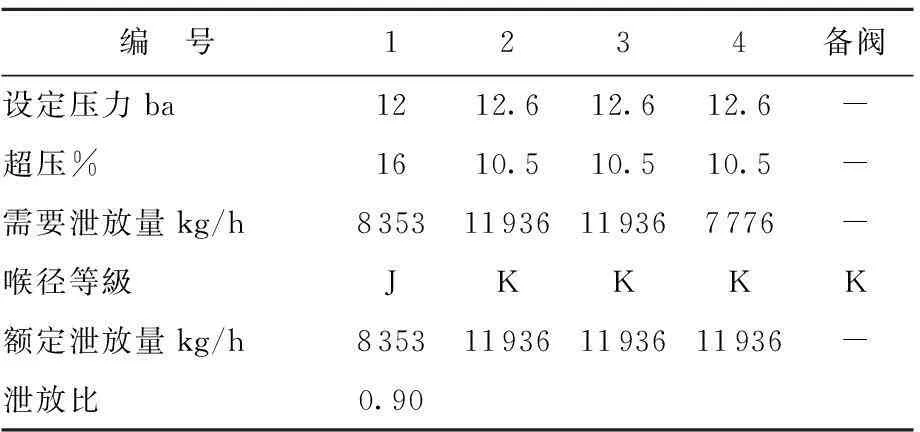

表6 四個安全閥方案1的泄放物性及設計結果

表7 四個安全閥方案2的泄放物性及設計結果

上面所列結果表明,安全閥個數增加有利于精確控制排放總量,同時表明當安全閥設置由一個變為兩個時,增加效果最為明顯。對于安全閥泄放余量的選擇可以從如下幾個方面考慮:

1)假設基礎。安全閥泄放量計算的假設基礎是建立在最苛刻的條件下;

2)計算公式。API520中的安全閥計算公式是建立在理想氣體絕熱膨脹過程的基礎上,對于可壓縮氣體(Z<1.0)是個保守的計算方法;

3)安全閥泄放余量即安全閥額定排放量大于需要泄放量;

在實際工程設計中,安全閥泄放余量取10%~20%為宜。由于在安全閥計算和選擇過程中都存在一定的余量,所以一般單安全閥的設置,特別是對大排量的工況,往往會過度設計。

綜上,兩個安全閥方案2為最優。這個方案安全閥數量少,系統結構簡單;同時額定排放量控制精確。

2基于兩種設置方法的安全閥系統設計比較

選擇單安全閥和兩個安全閥方案2形成的安全閥泄放系統進行比較。通過對安全閥系統設計尺寸,相關設備尺寸及其它方面的比較,說明兩者的區別。

2.1 安全閥出入口管徑

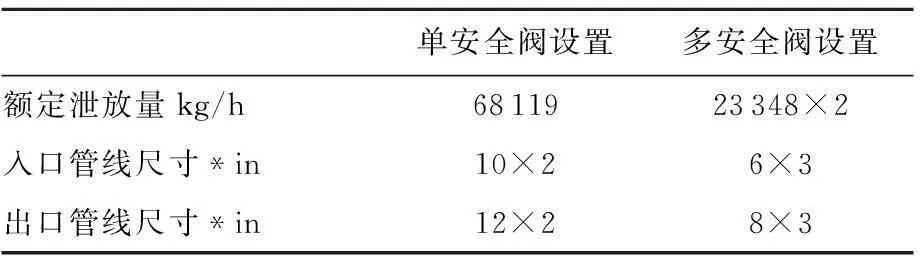

安全閥出入口管線設計流量應為額定泄放量,假設入口管線當量長度為50m,普通安全閥,動被壓不超過超壓的10%,火炬總管壓力為0.05ba。表8列出了設計結果數據:

表8 安全閥出入口管線尺寸的設計結果

注:*包括備閥

多安全閥系統排放管線尺寸比較小,有利于排放管線的布置。隨著排放管線尺寸增大,布置會越來越困難。

2.2 火炬總管

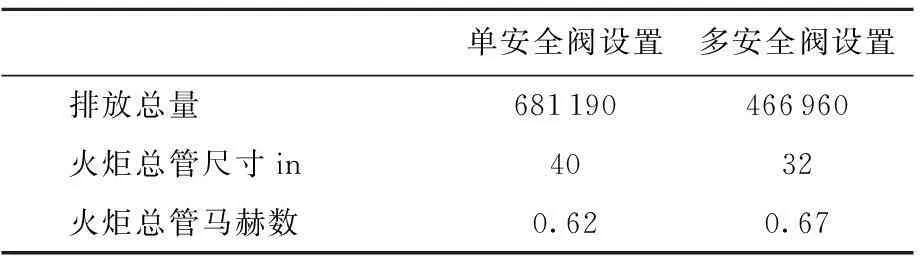

為了說明排放量對火炬的影響[5],假設某公用工程故障導致10個相同的安全閥同時開啟,向火炬排放,要求火炬總管馬赫數<0.7。表9列出火炬總管尺寸:

表9 火炬總管設計結果

由于火炬總管尺寸的減小,與之相關的分液罐、液封罐、火炬柱及吹掃密封用公用工程消耗量也隨之減少;同時,火炬燃燒產生的廢氣、熱輻射和聲光噪音污染也相應減少。

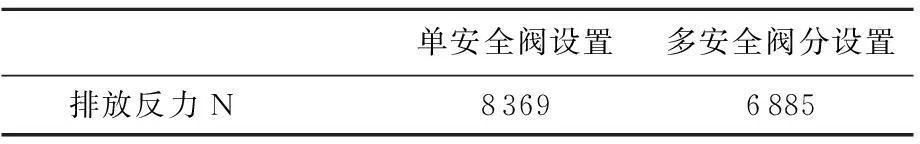

2.3 排放反力

假設采用放空系統,安全閥排放反力計算結果見表10:

F排放點出的反力,N;

W氣體流量,kg/s;

K比熱比;

T溫度,K;

M分子量,kg/kmol;

A排放面積,mm2;

P排放點處靜壓,barg。

表10 安全閥排放反力比較

上述排放反力結果為靜態數據,對于動態過程做如下分析:

由于多安全閥的設定壓力不同,安全閥工作時,第一個安全閥先打開,當系統壓力達到第二個設定壓力時,其它安全閥再打開。從第一個安全閥起跳到達到最大泄放量時的時間要大于一個安全閥的設置,所以多安全閥系統中排放反力在單位時間的變化要小于單安全閥系統,這可以得出多安全閥排放時所產生的反力對相關設備的影響較小。

2.4 其它定性說明

上述對安全閥及其相關系統的主要設計數據進行了定量分析,表明了兩種設計方法設計出的安全閥系統的差別。下邊將對其它有關經濟,環境,安全等方面的區別進行定性說明。

(1)震顫和頻跳[5]是影響安全閥使用壽命的主要因素,也是破壞安全閥操作性能的主要原因。產生這兩種不正常現象的主要原因就是安全閥排放過程中產生的超壓不夠;同時振顫和頻跳也減少額定泄放量。也就是說,控制合理的泄放余量將有利于保護安全閥和保障安全閥的操作性能。

(2)根據API520 I中規定,對多個安全閥的系統來說,除第一個安全閥外,其它的安全閥設定壓力可以是第一個的105%[4]。這保證了在安全閥泄放的初期和末期,當泄放量較小時不會引起安全閥震顫和頻跳。設定壓力高的安全閥相比設

定壓力低的有更好的密封性。對于第一個安全閥和單安全閥相比,在相同設定壓力下,需要密封面積小,安全閥泄漏量更低。

此外,多安全閥可以有更高的超壓,可以用較小的泄放面積泄放相同的量。同時可以提高安全閥背壓,從而減小排放管線尺寸。

(3)由于安全閥是非經常操作設備,單安全閥設置中的是全尺寸備閥,每個閥(包括備閥)使用頻率低;多安全閥設置中,總有兩個閥是處于工作狀態,而且備閥只是替代了一部分排量,大大增加了安全閥的使用率。考慮到設備折舊,多安全閥設置有明顯的經濟效益。

(4)單安全閥設置方法中的排放管線管徑大,配管所需的連續占地面積和空間大,不利于合理利用空間,使管道設計和裝配變得的不靈活,有時甚者不能滿足排放管線與火炬總管的配管要求。

(5)此外單個安全閥尺寸變小,重量變輕,有利于拆裝、維修和運輸。

3結論

綜上所述,通過對安全閥合理的設置,可以精確的控制安全閥額定泄放量,從而達到改善安全閥操作性能,延長安全閥使用壽命,減少相關設備尺寸和建造費用,降低排放過程對相關設備的影響,減少污染物排放的作用。

參考文獻:

[1]王江峰.超臨界壓力下火災工況安全閥泄放量的計算[J].化工設計,2010,20(1):29~32.

[2]王延宗.石化工藝裝置安全閥設置方式探討[J].石油化工安全環保技術,2011,27(5):24~26.

[3]American Petroleum Institute.API STANDARD 520 EIGHTH EDITION,DECEMBER 2008 Sizing,Selection,and Installation of Pressure-relieving Devices in Refineries Part I-Sizing and Selection[S].

[4]American Petroleum Institute.API STANDARD 526 SIXTH EDITION,APRIL 2009 Flanged Steel Pressure-relief Valves[S].

[5]American Petroleum Institute.ANSI/API STANDARD 521 FIFTH EDITION,JANUARY 2007 Pressure-relieving and Depressuring Systems[S].

[6]American Petroleum Institute.API RECOMMENDED PRACTICE 520 FIFTH EDITION,AUGUST 2003 Sizing,Selection,and Installation of Pressure-relieving Devices in Refineries Part II-Installation[S].

汽 輪 機

Comparison of Two Safety Vavle Setting Method

WENZheng

(Department of Coal Chemical Industry and Inorganic Chemical Industry of China

Huanqiu Contracting & Engineering Corporation,Beijing,100012)

Abstract:This article introduces the setting method of safety valve.

Key words:safety valve setting;single safety valve;multiple safety valve;back-up valve

中圖分類號:TQ055.8+1

文獻標志碼:B

文章編號:1003-6490(2015)01-0071-03

作者簡介:文征(1987-),男,2007年畢業于北京化工大學,碩士,注冊化工工程師,主從事石油化工工程設計工作。

收稿日期:2014-09-03