包裝企業一種邊料排廢系統的降噪減塵技術

■ 文/時孝國 徐州創源材料包裝公司

包裝企業一種邊料排廢系統的降噪減塵技術

■ 文/時孝國 徐州創源材料包裝公司

從2001年11月我國加入WTO世界貿易組織以來,工業化進程加速,社會財富的積累使我國迅速成為了世界第二大經濟體。可是工業化進程伴隨著的環境問題,卻日益嚴峻,在一些污染高峰城市,嚴重霧霾導致PM2.5檢測表頻繁報警,全球每年約210萬人死于PM2.5等顆粒物濃度上升。我們生活在各種各樣的工業廢棄顆粒漂浮著的大氣中,作為向大氣排放污染物的廣大工礦企業應該本著對社會負責的態度,積極的思考“三廢”排放最小化的途徑,政府也應該積極引導企業“三廢”向再循環利用轉型。

隨著電子商務技術的日益完善,網上交易已經走進了我們千家萬戶,網購成為了一種時尚。在促進經濟發展的同時,也是對包裝行業形成了一次蓬勃發展的機遇,大量中小型包裝企業應運而生,在包裝行業的工業化進程中,如造紙、涂布、鍍鋁、印刷、覆面等產品在制造過程中無不產生強烈的震動噪聲,無不向環境排放大量粉塵,對一線工人來講極易可能造成永久性的噪聲聾、振動病、各類粉塵塵肺。面對環境和作業條件惡化,高新環保型生產機械由于研發周期長、成本高,推廣緩慢,許多中小型包裝企業依然使用十幾年前的設備技術,設備更新慢可是環境問題已經迫在眉睫,在就要求廣大生產一線的科技工作者們立足于企業的實際情況,積極探索敢于實踐的進行,低成本的降噪減塵技術的研究和推廣。

包裝行業尤其是紙業加工的公司,大量使用分切機械、包裝機械、復卷機械、修膜機械等等,這些被廣泛使用的包裝機械,體型大、重量大、產量大,伴隨著的是振動大、噪聲大、粉塵大。目前我國專用大型包裝機械,為了保證產品質量,需要將物料兩側邊緣切除,切除的邊料經過回收進行無害化處理,回收過程中通常使用三類技術,1、將邊料打斷成一定長度的條形物料,再經過離心風機產生負壓,輸送打斷后的物料至集料箱,進行回收處理;2、依靠強大的負壓,將物料整條輸送至集料箱;3、將邊料切斷成長度較小的物料,利用離心風機產生的負壓,輸送物料至除塵器內。三類技術雖然都考慮了職業健康和環境污染問題,可是都不甚理想。

徐州創源材料包裝公司目前有5套獨立的分切機組,轉移銀卡生產線上有兩套剝離機組和兩套修膜機組,目前使用的邊料排廢系統,主要由紙邊旋轉切斷裝置、離心風機、負壓管道和集料箱體構成。其原理為由安裝在排廢系統末端的離心風機為動力源,通過排氣產生負壓,將紙邊吸入專用管道,沿管道進入紙邊旋轉切斷裝置,切斷成20cm至30cm長短料,通過負壓管道進入集料箱進行紙氣分離,紙條留下,空氣通過離心風機排入大氣,集料箱在生產區域附近。生產中出現的問題是:

(1)紙邊旋轉切斷裝置為模仿國外設備自制,受加工條件限制,加工精度及材料強度不高,經常出現磨損、卡刀、纏紙邊等故障,維修頻繁,維修成本較高;

(2)切斷后的邊料產生大量粉塵,在管道負壓輸送至集料箱后,被排入大氣,污染環境;

(3)一定濃度的粉塵從管道負壓中逃逸,在生產區域內彌漫,不利于員工的身體健康;

(4)現有的紙邊旋轉切斷裝置和排廢離心風機雖然有隔音裝置,但是設備布局在作業區域,振動和噪聲依然很大;

(5)現在采用的負壓吸取方式因進風量等因素影響離心風機額定壓力,壓降明顯,制約了傳輸距離,集料箱的位置及管路影響生產現場整潔,污染現場的同時會有安全隱患。

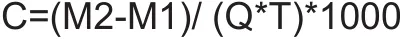

我們根據國家標準《作業場所粉塵測定方法》GB538-86,按照設備南北軸線,連續的選取采樣點來檢測粉塵濃度。采樣點空氣中總粉塵濃度計算公式:

式中:M2-采樣后濾膜質量(mg)

M1-采樣前濾膜質量(mg)

Q-采樣流量(L/min)

T—采樣時間 (min)

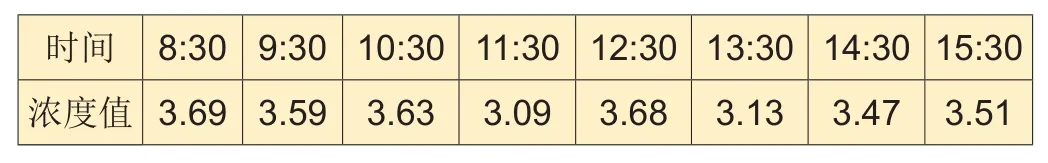

使用總粉塵采樣器收集數據并計算一個8小時工作日內的粉塵濃度值(mg/m3)分布。

表1 一個8小時工作日內的粉塵濃度值調查

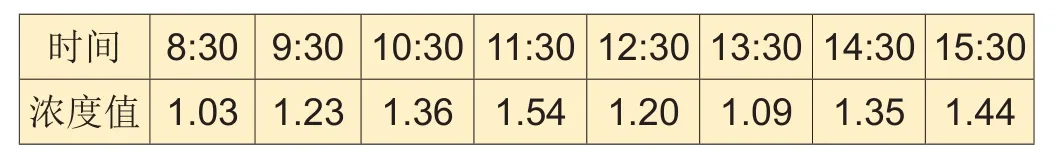

我們使用THX-8928噪聲測定儀,按照GB12349-90《工業企業廠界噪聲測量方法》,,檢測作業區域一個8小時工作日內的噪音值(分貝)分布。

表2 一個8小時工作日內的噪音值調查

怎樣才能高效的解決降噪減塵呢?我們根據GB/T24001-2004《環境管理體系要求及使用指南》的要求,在消除環境風險時可以采取消除、替代、工程控制、行政控制、個人防護等方法。綜合考慮比較適合本公司良性和長期發展的方法,是采取工程控制法。

降噪減塵主要從設備入手,噪音大來源于大功率設備的應用,粉塵大來源于邊料處理的工藝。當然降低噪音最簡單的方法就是采用小功率機械,減少作業過程中設備運行的振動,如何實現呢?我們研究決定,更改管道負壓的產生方式,以減少離心風機的功率。

紙邊旋轉切斷裝置切斷邊料是造成粉塵濃度大的主要原因,如果將該設備去除,既減弱了粉塵的產生,又降低了噪音。實現一種方法,不切斷或打斷邊料,物料成條的在離心風機作用下被輸送至集料箱。為此我們經多次驗證決定引入文丘里管,文丘里管是利用物理原理產生負壓,離心風機不再為管道產生負壓服務,而改為利用其正壓吹除邊料至集料箱。我們將集料箱安裝于生產區域50米外的廢紙房內,邊料和正壓空氣在集料箱處分離,空氣將不再直排入大氣,而是在廢紙房內進行無害化回收處理。

設計思路的優點為不切斷邊料明顯降低粉塵,使用文丘里管物理產生負壓,降低能耗和振動;其缺點為離心風機的作用由利用其負壓轉變為利用其正壓,設備選型驗算繁瑣,技改方案沒有可供借鑒的經驗,摸索前行會造成能源消耗和成本增加。根據我們初步的技術設計,降噪減塵機械的運行原理為在包裝設備邊料排廢區增設高壓離心風機和負壓發生器,利用文丘里管入口負壓吸進整條邊料,而后邊料從文丘里管出口進入到離心風機產生的正壓管道,被正壓風送至50米外的集料箱。

2014年10月份我們設計了技改方案:

(1)在包裝機械側面安裝負壓產生器(即文丘里管),用于負壓的產生,在負壓發生器下方安裝高壓離心風機,用于正壓的產生;

(2)在離心風機出口至車間西側廢紙房安裝pvc管道(直徑200mm),用于正壓風送邊料,為不影響消防通道及運輸通道,管道將垂直升高5.5米到輔料房屋頂,從屋頂直接鋪設到廢紙房頂;

(3)管道進入廢紙房內的集料箱,進行收集邊料打包處理,并對正壓空氣內的粉塵進入除塵布袋收集,排入大氣的即為干凈的空氣;

(4)為安裝在包裝機械側面的離心風機,加裝消音器及隔音箱以進一步降低噪音;

(5)設計方案預留粉塵進入口,以備于降低包裝機械其他部件產生的粉塵濃度,并可以作后期持續改進使用。

這是我們設計的技改藍圖:

圖1 機械設計主視圖

圖2 機械設計左視圖

原集料箱根據廠房的布局和工藝的要求,設置在生產區域附近,既是一個污染源,又是一個危險源。現在我們將其安裝在遠離生產區域的廢紙房內。由于包裝區和廢紙房距離較遠,如果管道布置方案考慮不足,存在造成二次污染的可能。因此我們決定將管道布線安排在廠房5.5 m以上空間。

技改設備的選型參照機械的運行參數,包裝機械線速為100 m/min,邊料克重為232 g/m2±03%,含水率6%~8%,邊料寬度為2~5 mm,按照所有需要修邊的設備均作業(最大產能),綜合考慮并現場驗證,我們選擇管徑為200mm的PVC管材。

由于正壓輸送距離約為50米,需較高風流量及風速,設定管徑為D=200 mm,風速為20 m/s,選用風機理論計算如下:

管道截面積:s=πr2=3.14*(0.1)2=0.0314 m2

流量:Q=vs=20*0.0314=0628 m3/s=2260.8 m3/h

管道長度:L=36.7+11+5=52.7m

阻力系數:£1=0.02L/D=0.02*52.7/0.2=5.27

因需要轉90°彎3個,阻力系數修正值:£2=0.75*3=2.25

總阻力系數£=£1+£2=5.27+2.25=7.52

靜壓PS= £PV2 /2=7.52*1.2*202/2=4087.2 Pa

動壓Pd=PV2/2=1.2*202=240 Pa

全壓P=PS+Pd=4087.2+240=4327.2 Pa

因此,所需流量為2260.8 m3/h,壓力為4327.2 Pa,對照風機流量參數1610-2260.8 m3/h檔,風機全壓參數5697-5517Pa檔,我們選擇了9-19-5A、7.5KW風機,(此結果為理論計算,以現場試機效果為準)。

負壓發生器入口與包裝機械排廢口相連,管徑取D=25.4 mm;出口與正壓管道相連,管徑取D=200 mm;負壓發生器與離心風機出口連接點,管徑取D=200mm。

本次針對包裝機械邊料排廢技術的改造,由本單位自主設計、自主實施,總費用約為2.4萬元,成本較低。直接淘汰了導致噪聲和振動指標居高不下的設備,能耗明顯降低,能效也顯著增加,設備總功率由改造前11.75KW降低到7.5KW,設備維修和維護費用也大大減少。本次技改使作業區域的粉塵濃度明顯降低,向大氣排放的粉塵濃度基本可以忽略。

改造后我們再次使用總粉塵采樣器收集數據并計算一個8小時工作日內的粉塵濃度值(mg/m3)分布。

表3 改造后的粉塵濃度值調查

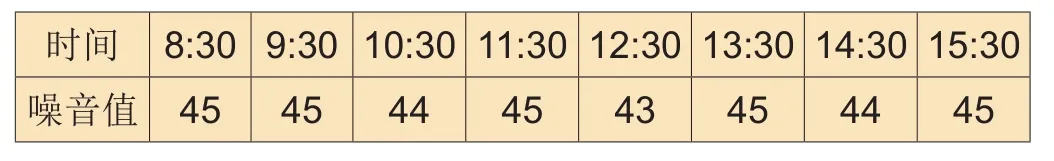

改造后我們使用噪音計,再次檢測作業區域一個8小時工作日內的噪音值(分貝)分布。

表4 改造后的噪音值調查

我們利用工程控制技術,完成了包裝機械排廢系統的降噪和減塵任務,以較低的成本實現了環境改善的目的,然而針對整個包裝行業各種型號和功能的機械來說,降噪減塵依然是一個面臨的難題,巨額的技改成本成為了制約環境改善的瓶頸。為了降低技改成本,我們利用文丘里管的原理物理產生負壓,本設備除了管道內阻外,幾乎不消耗能源,將離心風機獨辟蹊徑的由利用負壓改為利用正壓,降低了噪音,將打斷邊料工藝直接取消,也斷絕了粉塵產生的途徑。