淺談快速消費品行業(yè)的包裝問題解決方法

■ 文/沈弘

淺談快速消費品行業(yè)的包裝問題解決方法

■ 文/沈弘

包裝是個綜合性的學科。包裝問題錯綜復雜,包羅萬象。包裝開發(fā)工作每天都遇到各式各樣的新材料和工藝,現(xiàn)代包裝科技發(fā)展迅速,不斷有新的問題出現(xiàn)。而快消品包裝正站在包裝行業(yè)的前沿,新機器和新設備層出不窮,數(shù)量成幾何級數(shù)的方式出現(xiàn)和更新。隨著人們生活水平的不斷提高,消費者和客戶日益成熟,消費者對包裝的質量要求也不斷提高。很多客戶開始提倡零缺陷概念,對缺陷采取零容忍的態(tài)度。這些新形勢給我們提出了更多更大的挑戰(zhàn)。我們遇到的往往是問題重復出現(xiàn),而新問題無法解決。如何突破?已經(jīng)成為我們快消行業(yè)包裝人共同關注的一大話題。正因為如此,正確的方法論才是我們的指路明燈!

老的解決問題的觀念是想到什么用什么,人們往往只從經(jīng)驗著手。可能是什么問題就走一步看一步,只要問題今天不見了就是解決了。但這些都是解決問題的大忌,也是老問題不斷重現(xiàn)的原因。其實,正確的解決問題的方法必須是系統(tǒng)性的,是基于科學理論假設的,并且有實驗數(shù)據(jù)驗證的,而且結果是可重復的。在問題解決方案實施階段所有重要的參數(shù)必須在生產(chǎn)過程中可以控制。最后,不能只注重糾錯,相反防錯比糾錯還要重要,必須雙管齊下。

正確的解決問題的流程應該包含以下方面。

● 精準地定義問題

● 準確地分析問題發(fā)生的根本原因

● 有效地執(zhí)行改進方案

● 系統(tǒng)性地控制結果和確認有效性

下面我們就來一一闡述。

第一、精準地定義問題。精準的問題定義是解決問題的開始。相反,不精準的問題定義會導致錯誤的問題解決方向。最終導致找不到根本原因,造成問題再次出現(xiàn)而浪費人力物力。問題的定義包括問題的描述和預判問題的影響范圍和程度。

正確的問題描述就是要定義正確的范圍。

不要把問題擴大化,也不要把問題縮小。問題的范圍需要適中,可以解決。比如,問題牽涉到哪些項目?哪些物料?哪些產(chǎn)品?哪些設備?哪些工藝流程?哪些批號?哪些生產(chǎn)線等等。還要搞清楚發(fā)生了哪些具體問題。在哪里發(fā)生的問題?比如,具體問題的地點,具體的位置,具體的工序等。還必須關注什么時候發(fā)生的問題?比如,具體的日期,具體的時間點,具體的班次和批號等。在描述問題時必須清晰和具體,杜絕含糊其辭。必須言簡意賅,不要拖沓無度。我們還要防止把可能的解決方案成為定義的一部分。避免用以前的經(jīng)驗來套用現(xiàn)在的問題,避免主觀臆斷。一般產(chǎn)生了問題就會讓人聯(lián)想到誰的問題進而聯(lián)系到問題的責任,因此最壞的情況是把責任規(guī)避聯(lián)系到問題的定義中。我們必須摒棄這些陋習,只闡述問題本身,不要在定義中包含部門和個人責任。問題還沒定義好說什么責任?

問題的定義還要對問題的影響范圍要做出預判。

首先要預判缺陷的情況。了解批號的信息和缺陷的比例程度。這個需要第一時間拿到可靠的缺陷樣品。在沒有樣品的前提下,不要相信其他相關和不相關人員的道聽途說。要自己檢查缺陷樣品,千萬不要妄加判斷。當收到樣品后,需要仔細檢查缺陷樣品。必須查找批號信息,搞清楚是某批的問題還是好多批號的問題,和生產(chǎn)的班次有關與否。對于缺陷情況和嚴重程度可以事先對缺陷定義一個衡量的標準。比如可以把缺陷按下面的標準來衡量。

● 非常嚴重(致命)缺陷:觸犯法律法規(guī)的,造成安全問題的,可能會引起召回的(會造成對消費者和客戶人身傷害的);

● 嚴重缺陷:不觸犯法律法規(guī)的,不造成安全問題的,不會引起召回的,但讓消費者無法使用產(chǎn)品的功能或外觀的;

● 重要缺陷:外觀和功能造成消費者使用非常不便的和有嚴重問題的;

● 次要缺陷:只影響外觀但不嚴重影響功能的;

● 非常次要缺陷:不影響功能的輕微外觀缺陷;

有時如果缺陷比較復雜,相同缺陷還有不同程度時,可以對相同缺陷按發(fā)生程度分類。便于查看留樣和抽樣檢查時掌握尺度。

在預判缺陷情況時,檢查留樣是非常重要的環(huán)節(jié)。我們需要檢查自己開發(fā)時候的留樣。需要檢查質量部門或生產(chǎn)部門的留樣。查看所收到的缺陷樣品的當批次的和其他批次的留樣。需要特地提醒的是,在樣品檢查時一定要關注留樣和實際缺陷樣品可能存在的儲存條件的差異。如,溫度,濕度,氣壓等。

當然除了留樣,必須進行倉庫產(chǎn)品的抽樣。基于不同的問題程度判斷采取不同的抽樣方案。嚴重的問題和小的發(fā)生比例要用大的抽樣方案,例如G-2。輕的問題和大的發(fā)生比例要用小的抽樣方案,例如S-3。開始可以采取大的抽樣方案,看清問題后,逐漸減少抽樣的大小。不能盲目的隨機抽樣。最初盡量檢查到鏟板和樣品的各個時間段和位置。發(fā)現(xiàn)特殊情況后再聚焦到特殊情況。在第一輪抽樣檢查時要特別觀察幾個地方:溫度變化,濕度變化,鏟板最后一層紙箱,鏟板最外層紙箱,紙箱的外觀。因為這些是最容易受到應力變化的部分。在沒有確鑿的證據(jù)之前要針對所有的批號。當然上面確認的缺陷樣品的批號肯定是檢查的重中之重。地域也是一個非常重要的方面。需要各地倉庫同時合作檢查。可能有些問題和地域、海拔高度、空氣濕度、特定溫度有著不可分割的聯(lián)系。詳實的記錄必不可少,如批號,批號生產(chǎn)總數(shù),缺陷樣品數(shù)量,缺陷樣品比例,缺陷樣品來源和倉庫名稱等信息。

其次要預判庫存及銷售情況。庫存的檢查必不可少。多少已經(jīng)完成銷售?多少在經(jīng)銷商手中?多少在自己的倉庫中?還有多少相同批次的庫存?還有多少其他批次的庫存?還有多少批次正在生產(chǎn),多長時間可以完成?下一個訂單交貨最快需要多久?還要做好銷售的需求分析。銷售需求是否可以滿足?目前的庫存(不包含問題批次)可以維持多長時間的銷售需求?是否有促銷及廣告計劃?是否可能會出現(xiàn)斷貨,缺貨現(xiàn)象?何時會出現(xiàn)?

再次要預判法律法規(guī)方面的風險。缺陷是否符合國標,企標和行標?有沒有法律法規(guī)風險?如果有,是什么風險?什么條件下成立?風險有多大?風險如何用經(jīng)濟數(shù)字來體現(xiàn)?針對不同的缺陷程度,需要做出不同的短期行動方案。行動可以是但不局限于:召回、經(jīng)銷商處換貨、經(jīng)銷商處挑揀或返工、自身倉庫挑揀或返工、自身生產(chǎn)線上返工、銷毀等。

還需要預判發(fā)生公眾和媒體事件的可能性。可能有傷害事件嗎?可能引起非官方組織的關注嗎?競爭對手可能惡意不正當競爭嗎?需要公共安全部門的協(xié)助和介入嗎?但無論如何,必須以消費者和客戶的安全和利益為第一準則。只有誠實誠信地面對問題才能徹底地解決問題。

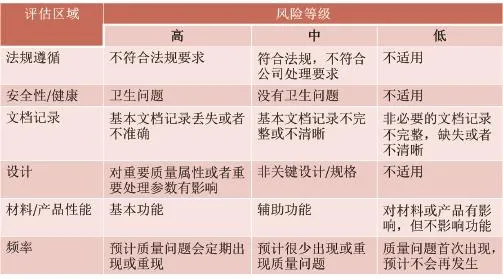

下圖(圖1)為預判影響程度的矩陣法工具實例。

第二、準確地分析問題發(fā)生的根本原因。常用的分析根本原因的工具有“五個為什么”、“因果關系圖(也稱魚骨圖)”、“流程圖”、“事實清單”和“矛盾矩陣”等。

圖1

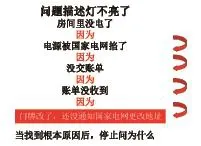

“五個為什么”是一種以問問題的方式尋找根本原因的方法。舉例如下:

1. 為什么我的車子啟動不了(缺陷問題)

2. 為什么?- 因為電池沒電了(第一個問題)

3. 為什么?-發(fā)電機壞了(第二個問題)

4. 為什么?-發(fā)電機的皮帶斷了(第三個問題)

5. 為什么?-發(fā)電機皮帶超過了使用期限,從來沒保養(yǎng)過(第四個問題)

6. 為什么?-我從來不安要求保養(yǎng)我的車子(第五個問題,根本問題)

通過重復遞進式地提問為什么,我們可以把問題的癥候剝離出來以起到找到根本原因的作用。往往一些表面的原因會讓你想到其他的問題。雖然這個工具叫五個為什么,但我們在實際使用中可能需要問少于或多于五個為什么直到找到最終的根本原因。最重要的是不要專注于5這個數(shù)字本身,而是要專注于問題的根源。

五個為什么是一個簡單而快速有效的工具,可以針對任何問題。但是在使用五個為什么時要特別注意:一個為什么可能不止一個答案,所以要特別避免主觀武斷,特別是要避免快速地把問題指向任何部門和人。而且要注意各個“為什么”層次之間的充分必要性。一定做到要因果關系上下雙向都能互為成立。特別要避免:“為什么”的原因最后最終總是指向設計。設計是所有的開始,很容易輕易地把最終原因總是指向設計。設計是基于開發(fā)流程需求的,總是在時間序列的最前端。所以我們一定要分清時間順序和因果關系的差別,才能分清問題的根源和開發(fā)流程需求的差別。

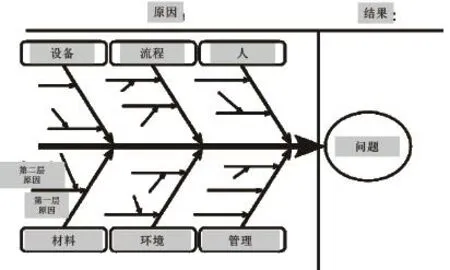

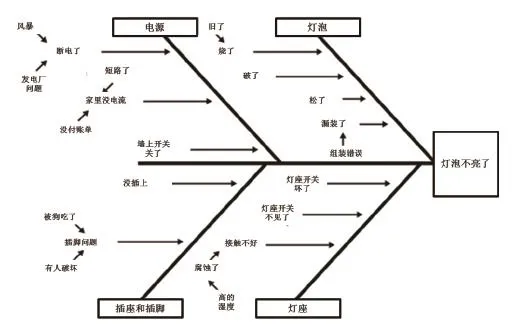

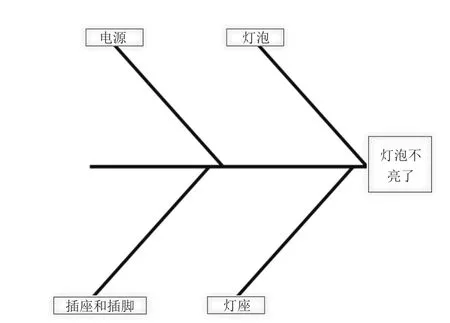

因果關系(魚骨圖)能幫助我們識別、組織和可視化所有可能的問題原因,幫助我們揭示可能的根本原因。因果關系圖還能幫助我們收集大家對問題的看法,以便于聚焦在原因上,而不是在解決方案上。右上圖(圖2、圖3)為因果關系圖的典型結構和實例。

圖2

圖3

一般我們用六步來產(chǎn)生因果關系圖

1. 識別魚骨圖的頭部。畫一個大的方框放置你的問題描述(圖4)。問題描述要精練,而且能代表你的真實問題。非常重要的是你的團隊要統(tǒng)一并認同問題的描述。

2. 識別可能的原因。寫完問題描述后,下一步就是識別可能的原因。以頭腦風暴的方式,也可以結合五個為什么羅列所有可能的原因。同時要保證團隊內的所有人想著問題的“什么”、“何時”、“何處”、“如何”。最后用貼紙記錄下這些點子(圖5、圖6)。

圖4

3. 整理和歸類可能的原因。把你找到的可能的原因歸類(圖7)。

4. 用歸了類的名稱去標識主要魚骨。魚骨可以按實際情況選擇。但為了把問題的方方面面考慮周全。一般我們通常采用“人”、“機”、“料”、“法”、“環(huán)”分別代表“人員”、“機器設備”、“原材料”、“方法”和“環(huán)境”作為主要魚骨(圖8)

圖5

圖6

圖7

圖8

5. 發(fā)展和排列小的魚骨(圖9)。

6. 添加標題,日期和聯(lián)系信息等。

對于因果關系圖的應用需要掌握一些竅門來避免一些其他問題的發(fā)生。我們需要避免原因太空洞,杜絕主觀臆斷。避免涉及目前團隊無法企及的內容(圖10)。

圖9

另外常犯的錯誤是只記錄了部分的原因描述,讓人摸不著頭腦,不便于今后問題改進的回顧(圖11)。

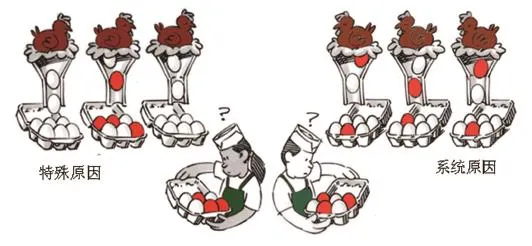

還有要分清特殊原因和系統(tǒng)原因的差別,有的放矢,便于快速找到根本原因。特殊原因指的是一些特殊的事情在特殊的時間和地點產(chǎn)生;系統(tǒng)原因: 總是會在流程中以一定程度產(chǎn)生(圖12)。

圖10

圖11

最后需要再次提醒大家的是在制作因果關系圖時,我們始終要提醒自己關注問題本身。問題的描述需要簡明扼要地代表真實的問題。是什么問題?何時發(fā)生?何處發(fā)生?發(fā)生程度如何?并且保證我們有正確的人幫助我們繪制因果關系圖。比如,項目領導(經(jīng)理)、此領域技術專家、資助人和內部外部的客戶等。

圖12

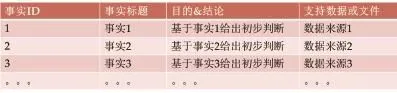

事實清單和矛盾矩陣可以幫助我們理清可能原因和缺陷事實之間的邏輯關系,最終達到幫助我們找到真實根本原因。右上圖(圖13)為事實清單。

右圖(圖14)為矛盾矩陣。

當我們用以上的工具識別出了可能的原因后。我們就要對所有可能的原因甄選出真正的根本原因。這時需要設計實驗對這些最可能的原因一一確認排查。在排查過程中,可能會反復,需要耐心和不斷挑戰(zhàn)自我。很多時候我們可以使用簡單和快速的方法,不斷排查和嘗試。比如,用色彩筆看密封面的完整性;用小刀切削刮除部件的某部分來驗證尺寸對設計的影響;用熱熔膠填補部件的某部分,增加部件的某部分來達到確認缺陷的位置;還可以用紙片墊高,去除間隙等方法簡單的找到原因;也可以用膠帶達到嘗試局部補強的目的來驗證我們的初步設想;或者特殊查看如:尖角,壁厚不均,熔接痕,澆口,氣泡和纖維方向等局部應力集中處。

圖13

圖14

圖15

對于根本原因及改進方案的確認,我們一定要基于系統(tǒng)的數(shù)據(jù)分析,基于實驗數(shù)據(jù)的結論。實驗數(shù)據(jù)需要做改進前后的數(shù)據(jù)比較。有時還需要做消費者調查確認有效性。一般需要經(jīng)過重復驗證的(至少三批以上生產(chǎn)的確認結果)。當然一切根本原因的結論都要整個團隊的認可。只有這樣才能真正挖掘到系統(tǒng)和流程上的根本原因,杜絕此類事件的再次發(fā)生。(圖15)

第三、有效地執(zhí)行改進方案。改進方案必須制定短期和中長期的計劃。短期方案一般為一周到一月,其實短期的糾錯方案在確認缺陷后和找到根本原因之前已經(jīng)開始實施以便最快最簡單地把問題的影響面降到最小。比如下面的問題就是我們在確認缺陷后需要立即詢問的。哪些是可能的短期方案?如何能快速恢復供貨?是否可以通過渠道向客戶和消費者解釋?是否可以在可控的范圍內維持銷售,自由換貨?可否使用其他材料替換?中長期的徹底改進方案一般需要至少一個月以上的時間來完成。比如改進的方案實施,新標準制定,變更的管理,生產(chǎn)及監(jiān)管和持續(xù)改進。

我們還要同時關注短期的糾正措施和長期的預防措施。短期的糾正措施就是對目前發(fā)現(xiàn)的問題和錯誤予以改正恢復常態(tài)。長期的預防措施就是如何在系統(tǒng)上和流程上杜絕此事件和此類事件的再次發(fā)生。

只有完成了這些工作我們才能根據(jù)根本原因制定改進方案。重新審視改進方案的生產(chǎn)流程。并且仔細查找流程每一步中的可能的失效模式。對流程的失效模式評估相應的風險,把風險分類,以影響的嚴重性,出現(xiàn)的頻度和可發(fā)現(xiàn)性做乘積以排列風險。高風險和中風險必須排除,通過試機確認關鍵工藝參數(shù)和控制點來找到相應的解決方案。同時我們還要提醒自己大部分時候,改進會引入新的不可控因素。有些因素因為使用新技術,新設備而可能產(chǎn)生新問題,甚至超越我們的現(xiàn)有知識。所以必須謹慎地驗證改進方案。不要為了解決問題而產(chǎn)生新的問題。

變更控制和管理是一般公司會忽略和不以為然的,但往往會造成問題二次污染的環(huán)節(jié)。當確認了成功的解決方案,完成了改進方案的確定后,我們必須啟動變更控制。通常變更需要更新的都是關鍵的標準要求,如材料、生產(chǎn)工藝參數(shù)、質量檢驗方案、服務條款和控制點等。我們要確保記錄變更內容,便于查找和問題不重復發(fā)生。特別是在機構比較復雜,人員比較多的公司,任何未通知到的變更都會給其他部門造成措手不及和無法匹配現(xiàn)有工藝流程的影響。所以我們必須使用規(guī)范的變更控制和管理來通知及協(xié)調各部門完成變更。一個變更會引起一系列的行動,需要通力合作。任何變更都會帶來新的問題,需要群策群力發(fā)現(xiàn)問題,在新的解決方案中徹底解決。

變更控制完成后,我們要把變更控制中提到的所有標準文件和標準操作規(guī)范進行修訂。修訂時必須按照實際情況和實際能夠達到的工藝水平來制定,而且需要細致周密的部署。但切忌制定高大上而無法實現(xiàn)和不具有操作性的標準和流程。

第四、系統(tǒng)性地控制結果和有效性確認,以便完成最終驗證及大批量生產(chǎn)的監(jiān)控。在第一批生產(chǎn)前需要設置一定長度(各行業(yè)和企業(yè)自定)的驗證,最終確保各項改進是真實有效的。在這個過程中需要記錄投料量和產(chǎn)出的關系。同事記錄生產(chǎn)的關鍵參數(shù),把這些數(shù)據(jù)畫圖以便參數(shù)可視化。一般可以制作看板,讓這些參數(shù)成為第一線工人時時關心的內容,每時每刻控制產(chǎn)品質量。在第一批生產(chǎn)后,還需要進行大批量生產(chǎn)的監(jiān)控,按照預先設定的質量檢驗方案和項目長期監(jiān)測。

除了生產(chǎn)質量控制以外,我們還需要監(jiān)控改進上市后的市場反應和消費者的反饋,定期了解改進后的消費者投訴數(shù)量用來對改進前的投訴數(shù)量做比較。

最后我們需要完成報告和總結我們的成果。這里要注意的是切記不為完成報告而完成報告。不怕把自身的問題暴露在團隊面前,重在問題真正解決和杜絕再次發(fā)生。分析根本原因,找到解決方案,確認方案有效性,都需要邏輯的前后呼應,以備日后質量審計。在總結經(jīng)驗教訓時,對事不對人。任何的錯誤總是由于一個錯誤的或者不完善的流程和政策開始的。我們要回答的是哪些深層次的問題我們尚未解決?哪些預防措施我們需要采取。

總之,問題解決是一個系統(tǒng)工程。需要從問題的定義開始,以實驗數(shù)據(jù)為依據(jù)找到真正的根本原因。然后仔細分析風險,卓有成效地部署改進計劃。重視變更控制,有效溝通解決方案,同各部門一同實施。用標準化的文件確立鞏固和延續(xù)改進成果。用長時間的生產(chǎn)監(jiān)管最終確認改進的有效性。最后完成報告讓所有人知道問題是如何解決的,保證科學邏輯地徹底解決問題,有利于將來審計和回顧的需要。

我們相信問題總是會出現(xiàn)的,而且隨著我們社會發(fā)展節(jié)奏的加快,問題會比以前更多,難度更大。但只要有正確的方法論,再大的問題,再難的問題都會迎刃而解,無往而不利!