油氣管道全尺寸氣體爆破試驗場方案探討

王國麗,龐艷風,譚建輝,趙 俊,王 齊

(中國石油天然氣股份有限公司規劃總院,北京100083)

油氣管道全尺寸氣體爆破試驗場方案探討

王國麗,龐艷風,譚建輝,趙 俊,王 齊

(中國石油天然氣股份有限公司規劃總院,北京100083)

目前具有獨立進行油氣管道全尺寸氣體爆破試驗能力的只有英國、意大利等幾個國家,我國尚未建立獨立的全尺寸爆破試驗場。通過分析國外油氣管道全尺寸氣體爆破試驗場的建設應用情況,結合我國油氣管道建設技術的迫切需求,提出了我國建設全尺寸爆破試驗場的必要性。包括試驗場主要功能、場址選擇、斷裂控制試驗原理與試驗流程、爆炸影響范圍、試驗場布置、供氣方案、自控與數據采集系統等,為我國建設油氣管道全尺寸氣體爆破試驗場的建設方案奠定了基礎。

油氣管道;斷裂韌性;全尺寸氣體爆破試驗;建設方案

0 前 言

我國油氣管道建設技術已跨入世界先進行列,已建成的西氣東輸二線工程采用了設計輸量300×108m3/a、直徑1 219mm、壓力12 MPa X80鋼方案。未來規劃管道的設計輸氣量最大將達到380×108m3/a、直徑1 219mm/1 422mm X80及以上級別的天然氣管道,總長度達11 000 km。大輸量、高壓力、高鋼級是世界天然氣輸送管道發展的主流趨勢。然而,高壓力、高鋼級管線鋼一旦起裂并擴展,往往會造成嚴重后果,因此確定合理的鋼管止裂韌性指標成為管道延性斷裂控制研究領域的難點。對于較低鋼級 (X80及以下)鋼管,將夏比沖擊功作為材料斷裂阻力的Battelle雙曲線模型進行的止裂韌性預測有較好的適用性,而更高鋼級管線鋼強度和韌性有了大幅度提高,CSM和Advantica等研究機構通過多次對X100全尺寸爆破試驗結果的研究,認為用Battelle雙曲線法預測的夏比沖擊韌性不能準確反映X100鋼管延性斷裂的止裂能力。目前,模擬實際情況進行全尺寸氣體爆破試驗為世界上公認的解決高鋼級管線鋼斷裂控制問題最為有效和可行的辦法。國外為了進行X80/X100/X120鋼級的斷裂控制研究,共進行了25次X80鋼級,9次X100鋼級和1次X120鋼級的全尺寸氣爆試驗。特別是新材料、新規格、新方法設計的鋼管的止裂韌性需要多次試驗才能獲得可靠數據。例如,俄羅斯為了建設直徑1 422mm X80的巴法聯科—烏恰天然氣管線,從2008年開始總計進行了17次X80鋼級全尺寸氣體爆破試驗(介質為空氣)來研究管材的斷裂控制問題。國內開展的X90,X100,X80鋼級φ1 422mm和采用0.8設計系數設計的鋼管均需要進行氣體爆破試驗以驗證管材的斷裂控制能力。

1 鋼管氣體爆破試驗需求分析及國外試驗場現狀

1.1 氣體爆破試驗需求分析

為進一步提高天然氣管道輸送效率和降低建設成本,大輸量、高壓力、高鋼級成為未來管道建設的方向,從工藝方案優化比選、建設投資、費用現值、國內鋼板鋼管研發生產能力、鋼管止裂性能等方面進行分析,考慮方案的工藝技術性、經濟性和實施的難易性,研究了不同輸氣量、不同管徑和壓力方案下采用X100和X90鋼級管線鋼管的可能性和可行性,這些方案所采用的鋼管均需進行全尺寸氣體爆破試驗,以進一步研究其斷裂特性。

為了解決設計輸量超過300×108m3/a等超大輸量管道的輸送問題,1 422mm管徑和12 MPa壓力成為首選方案,其斷裂韌性的確定也需要通過爆破試驗進行驗證。

為了進一步優化設計、降低投資,美國和加拿大已經開始研究采用0.8設計系數來確定管道壁厚,中國石油集團公司也已立項研究長輸管道一級地區采用0.8設計系數進行管道設計,并且已經安排了示范工程,其斷裂韌性也需要通過爆破試驗進行驗證。

為了建立國內自己的高鋼級管材爆破試驗數據庫,掌握第一手數據,不僅需要獲得更多的試驗數據,也需要對一些已經應用的管材進行驗證性的爆破試驗。

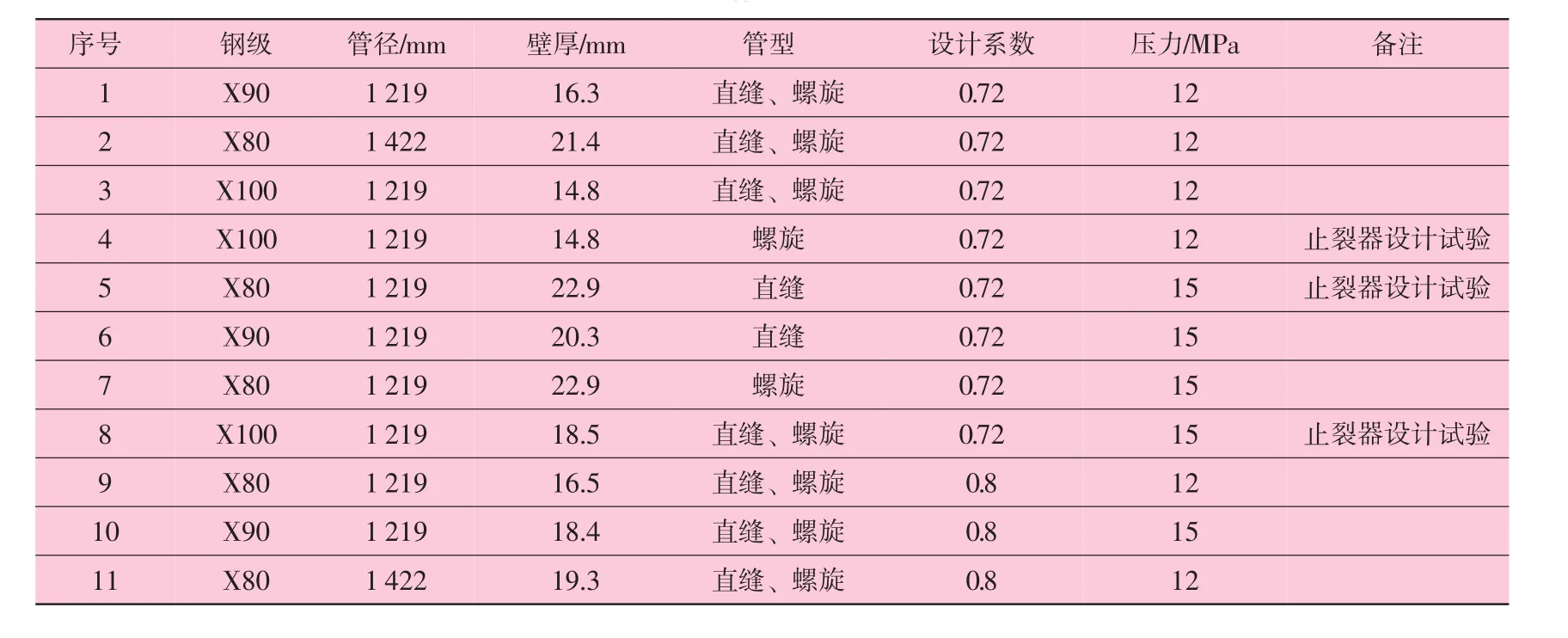

“X100高強度管線鋼管應用技術及國產化新產品研發”課題研究認為,X100鋼管在一定試驗條件下有可能依靠鋼管自身韌性止裂,但受鋼管生產過程韌性變化的限制,一些工藝方案下X100鋼管可能無法止裂,需要采用外部止裂器進行止裂,止裂器的止裂能力也應采用爆破試驗進行分析預測。新材料、新規格、輸送新氣質等鋼管的典型爆破試驗要求見表1。

表1 新材料、新規格鋼管的典型爆破試驗要求

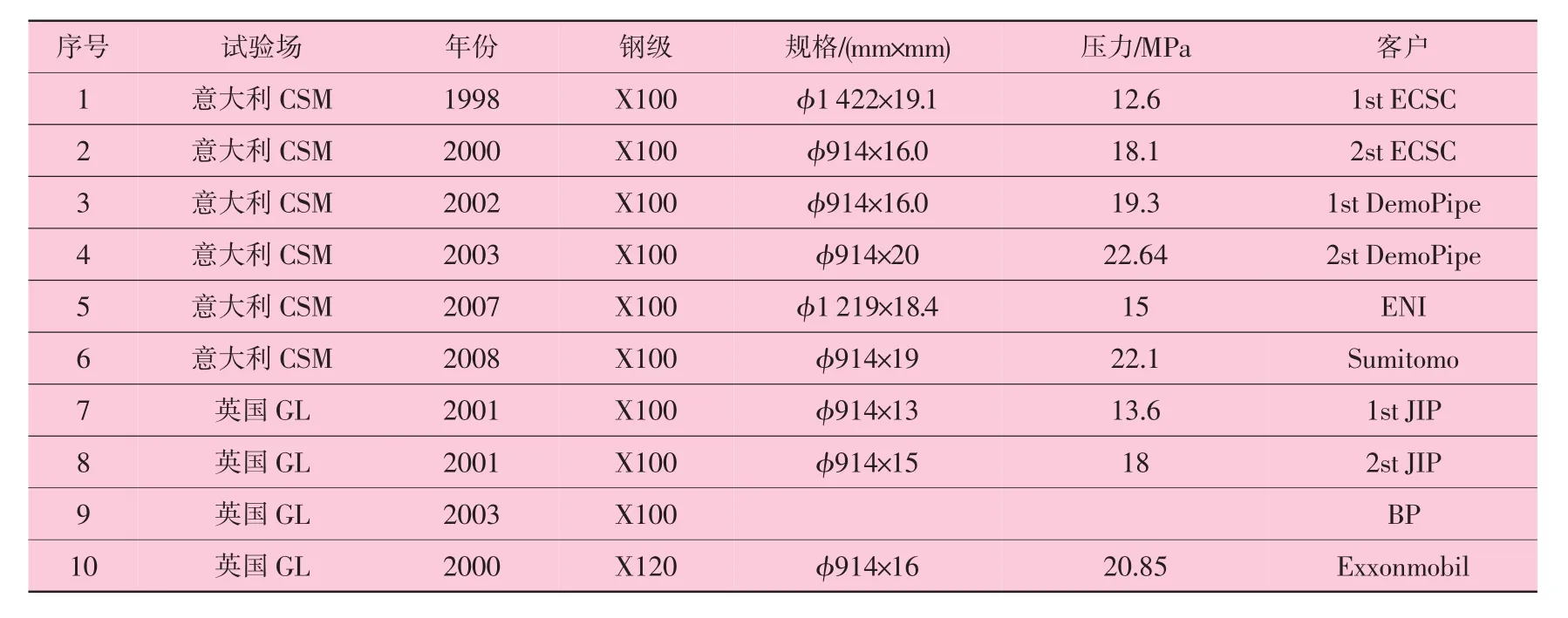

1.2 國外全尺寸氣體爆破試驗場

英國、意大利、俄羅斯等國家都擁有永久性或臨時性氣爆試驗場。俄羅斯、美國、丹麥的試驗場規模較小,為臨時性試驗場,僅限于本國基礎試驗研究;俄羅斯、美國試驗介質為空氣,丹麥試驗介質為天然氣,日本早期進行過此方面的試驗,目前不具備試驗能力。試驗項目較多、設施較完備的廠家為意大利CSM公司和英國GL公司,CSM公司位于撒丁島軍事基地,GL公司位于坎布里亞郡軍事基地。至今已進行的全尺寸氣爆試驗大部分在CSM公司進行(見表2和表3),但英國GL公司設施更為完善,具有溫度調節和配氣系統。

表2 國外X80鋼級管道典型全尺寸氣爆試驗

表3 國外X100/X120鋼級管道典型全尺寸氣爆試驗

意大利CSM公司的全尺寸氣體爆破試驗場位于撒丁島中部的軍事區內,占地面積26萬m2(租賃面積),周界防范采用鐵絲網,現有兩條用于管徑1 219mm及914mm的試驗設施。試驗介質采用CNG,利用 兩臺移動式壓縮機進行升壓,介質輸送管道直徑25.4mm(1 in),注氣時間約為10天。距離儲氣管約3 m處設置電纜接線室和數據采集室,周邊布置4個攝像機。為了防止試驗時破壞儲氣管,兩端設置了止裂器和約6 m×8 m×4 m的混凝土錨固墩,距爆破中心約1.6 km處設置了觀察塔和觀察房。采用兩臺移動式柴油發電機供電滿足試驗時用電需要,部分用電依托軍事基地。水壓試驗用水采用汽車運至現場,存放在水罐內循環使用。氣爆試驗場的各種后勤保障依托于16 km外的Perdasdefogu小鎮。

英國的GL公司自1977年起開展此項試驗研究工作,除此之外,同時可開展點狀腐蝕測試、陸上和海上壓力容器的試驗 (包括閥門、管件、管道、儀表)和結構完整性評價等項目,雖然對外開展的試驗次數相對較少,但由于其具有配氣系統和溫度范圍為-20~25℃、準確度0.5℃的調溫系統,能夠開展的試驗研究范圍較為廣泛,在業界很有影響力。

2 氣體爆破試驗場建設方案探討

2.1 試驗場功能

試驗場建設可以整體規劃分步實施,先期實現高壓輸氣管道的動態裂紋擴展及止裂行為研究,實時監測裂紋的擴展速度、壓力變化、溫度變化、管道應變、管道外形變化及殘余塑性變形等,還能夠監測管道爆破對環境產生的影響。例如,壓力波、飛濺物、熱輻射和震動規律等。

為滿足不同氣質、不同試驗溫度下的爆破試驗要求,可設配氣系統和溫度調節系統。考慮油氣管道未來發展,試驗場系統的最高壓力設為20 MPa;介質可采用天然氣、煤制氣、H2、液態CO2和空氣等。試驗溫度為0~25℃,增加調溫功能后試驗溫度范圍為-20~25℃;鋼級范圍為X65~X120,管線直徑813~1 422mm。

試驗場應預留模擬真實管線進行管線服役行為研究,研究對象包括直管、熱彎管、冷彎管和三通等;進行帶缺陷管道的服役行為研究,包括帶缺陷鋼管的剩余強度和剩余壽命評估、止裂器驗證試驗研究等。

2.2 場址選擇

試驗場的選址,宜靠近氣源和管材的供應地,盡量遠離城鎮、居住區和工業企業用地,宜位于地廣人稀的地區,有荒地盡量利用荒地,應具備方便、經濟的交通運輸條件,以及所必需的場地面積和適宜的地形坡度。并應根據試驗場遠期發展規劃,適當留有發展余地,不應位于地震斷層和設防烈度高于9度的地震區、國家規定的風景區及森林和自然保護區、重要的供水水源衛生保護區和具有開采價值的礦藏區等。

國外的GL公司和CSM公司已建的全尺寸氣體爆破試驗場均位于軍事保護區內,可以依托軍事基地嚴格的管理條件,方便對試驗場進行管理,同時減少了試驗場對周邊環境的影響,但試驗計劃需服從軍事基地的統一安排,不能影響軍事活動,因此可以考慮在新疆或甘肅境內地廣人稀的荒漠、戈壁地帶征地建設。

2.3 斷裂控制試驗原理與試驗流程

將試驗段中間放置低韌性的鋼管作為起裂管,在起裂管兩側采取韌性由低到高(或等韌性)的方式排列試驗管。通過線性炸藥在起裂管引入初始裂紋。在內壓的驅動下,裂紋由起裂管向兩側試驗管擴展。當裂紋擴展的驅動力(裂紋尖端氣體壓力)大于裂紋擴展阻力 (鋼管自身韌性)時,裂紋將加速擴展;當裂紋擴展的驅動力(裂紋尖端氣體壓力)等于裂紋擴展阻力(鋼管自身韌性)時,裂紋將穩態擴展;當裂紋擴展的驅動力(裂紋尖端氣體壓力)小于裂紋擴展阻力(鋼管自身韌性)時,裂紋將減速直至停止擴展。通過對過程數據進行分析整理即可研究確定合理的鋼管止裂韌性指標。

鋼管性能測試,測量鋼管的原材料性能,如力學性能、拉伸試驗、彎曲試驗、沖擊試驗等→管溝開挖→現場焊接和無損檢測→水壓試驗和泄漏試驗→天然氣逐步充氣加壓,保壓混合并根據需要調整天然氣的成分進行氣體組分測量→安裝壓力、時間、位移、形變、組分測量傳感器和探頭,實時監測裂紋的擴展速度、壓力變化、溫度變化、管道應變變化、管道外形變化及殘余塑性變形→安裝沖擊波、熱輻射傳感器和探頭,布置拋灑物收集裝置→現場帶壓標定傳感器→安裝爆炸起裂引爆器→啟動時間定序器起爆→測試數據采集及影像資料獲取→獲得延性斷裂控制分析數據。

2.4 爆炸影響

根據文獻介紹和多家外國公司的試驗觀察,地下高壓管線爆裂時會沖起回填土層,在破壞點形成一個坑口。泄漏氣體開始時形成一短暫的氣團,后逐漸縮小。泄漏氣體引燃后在管線的臨近區域產生高溫熱輻射區域。管道的破壞加上引燃后的燃燒過程,使壓力管道中產生超壓,如果破裂后泄漏的氣體在非常短暫的瞬態期引燃就會產生火球,在火球燃盡之后(一般為20~30 s),將會出現準靜態火焰(噴射火),并隨燃氣泄漏量的減小而逐漸縮減。火焰強弱和燃燒時間取決于泄漏孔大小、截斷閥門關閉時間、截斷閥門間事故管段容積及其內壓。如未立即引燃,則天然氣會形成氣團,在大氣中進一步擴散,在天然氣濃度達到爆炸極限的條件下,如遇火源會引起破壞性更大的蒸氣云爆炸事故。由于火球持續的時間很短,并且原處延時點燃時發生閃火的概率很低,因此對于高壓天然氣泄漏后產生的后果主要為噴射火熱輻射和蒸氣云爆炸產生的沖擊波超壓。

對火災、爆炸事故后果進行分析是一個非常復雜的問題,通常借助于數學模型來完成。分析中用到的數學模型包括:泄漏模型、擴散模型、火災模型、爆炸模型。可采用挪威DNV公司的事故后果分析軟件(PHAST)進行爆炸模擬計算,定量評估管道發生超壓爆炸后的影響范圍,為總圖布置提供參考數據。

2.5 試驗場布置

試驗場分區設置爆破試驗區和輔助生產區。其中爆破試驗區設置試驗管、儲氣管、數據采集間,工藝設備、發電設施、給水設備、辦公及生活設施和控制室等布置在輔助生產區。兩區域安全距離需根據定量評估管道發生超壓爆炸后的影響范圍進行確定。

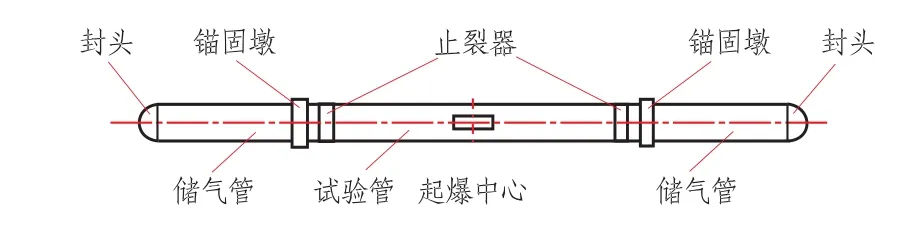

根據國外經驗,爆破試驗區的儲氣管位于試驗管段的兩側,用于存儲試驗所需氣體并保持一定的壓力。為保證止裂韌性數據的準確性,取與試驗管段等直徑。管列兩端均設置止裂器防止裂紋擴展損壞儲氣管,儲氣管分別用錨固墩固定,用于限制儲氣管軸向和軸向位移。試驗管段組成如圖1所示。

圖1 試驗管段組成示意圖

為滿足不同管徑管道的試驗需要,爆破試驗區包括不同的試驗管列。試驗管列平行布置,間距不小于12 m。每個試驗管列均包括試驗段、儲氣管和止裂器3部分。為了提高試驗數據的準確度,通常儲氣管管徑與試驗段一致。根據需要設置管徑1 422mm和1 219mm等儲氣管道,長度各取150 m,設計壓力20 MPa,儲氣管選X80鋼級管材,試驗管長度按11根鋼管共130 m考慮。

2.6 供氣裝置

可以根據需要和供氣條件采用CNG,LNG和管道供氣,通過對方案的技術性和經濟性比選,推薦采用外購CNG供氣方案。供氣裝置主要包括CNG卸車用的卸氣柱、兩臺活塞式壓縮機、調壓加熱裝置以及氣質分析設備。同時為滿足試驗氣體組分的要求,在活塞式壓縮機出口預留調配氣接口。CNG卸車初始階段由于CNG槽車儲氣瓶與儲氣管路壓差較大,為避免天然氣急劇節流造成出口溫度大幅降低,影響試驗管段安全,需要設置調壓加熱裝置。當CNG槽車儲氣瓶壓力不足以向管道注氣時,利用活塞式壓縮機將CNG槽車儲氣瓶內剩余氣體排空。

2.7 自控與數據采集系統

數據采集系統作為試驗場的重要組成部分,采用兩個獨立的數據采集系統對試驗過程進行監測和記錄,獲取的所有試驗數據均納入基礎數據庫,通過專用分析軟件進行整理、計算和分析,得到最終試驗結果。

為了采集爆破試驗過程所需的各項數據,在試驗管段上安裝壓力傳感器、位移傳感器、溫度傳感器、應變片、應變花和時間線圈等檢測元件,用于測試管道試驗壓力并在裂紋擴展期間監測壓力衰減、局部殘余塑性變形、局部應變場和管道形狀變化,采集裂紋速度以及氣體和管壁的溫度。同時,在試驗管段周邊布置熱輻射傳感器、爆破沖擊波壓力傳感器,以測量由于氣體膨脹和爆破所引起的超壓和氣體燃燒的熱效應,評估爆破的后果以及由此所引起的環境中的氣體燃燒,并設置聚乙烯板收集管道爆破后的碎片用于分析爆破分布情況。

考慮到試驗介質為天然氣,其供氣系統、輔助生產設施及爆破區域內可重復使用的現場電動儀表選用符合工藝場所防爆等級的隔爆型儀表,所選儀表應能滿足所需的精度要求、壓力等級要求及溫度等級要求,并應根據所處環境條件確定相應的防護等級。

3 結 語

目前具有獨立進行全尺寸氣體爆破試驗能力的只有英國、意大利等幾個國家,我國尚未建立獨立的全尺寸氣體爆破試驗場,已進行的幾次管材爆破試驗全部委托國外進行,試驗費用昂貴且試驗周期長,影響了我國管道建設步伐。因此,建設我國自己的全尺寸氣體爆破試驗場非常迫切。通過對國外油氣管道全尺寸氣體爆破試驗場建設、應用情況的分析,旨在對我國的建設起到指導作用。

[1]GB 50156—2012,加油加氣站設計與施工規范[S].

[2]GB 50183—2004,石油天然氣工程設計防火規范[S].

[3]GB 50251—2003,輸氣管道工程設計規范(2006版)[S].

[4]中國石油天然氣管道工程有限公司.管道斷裂控制試驗場工程定量風險評價[R].北京:中國石油天然氣管道工程有限公司,2014.

[5]中國石油規劃總院.管道斷裂控制試驗場工程可行性研究[R].北京:中國石油規劃總院,2014.

[6]CDP-S-OGP-PL-009-2011-2,油氣輸送管道工程站場用鋼管技術條件[S].

[7]中國石油規劃總院.英國意大利爆破試驗場考察報告[R].北京:中國石油規劃總院,2013.

Discussion on Full-size Gas Burst Test Field Used for Oil and Gas Pipeline

WANG Guoli,PANG Yanfeng,TAN Jianhui,ZHAO Jun,WANG Qi

(PetroChina Planning&Engineering Institute,Beijing 100083,China)

At present in the world,the full-size gas burst tests of oil and gas pipeline can be carried out only in a few countries,such as Britain,Italy,and etc.It has not yet set up independent full-size burst test field in China.In this article,through analysis on the construction and application status of overseas oil and gas pipeline full-size burst test field,combined with the urgent demand of China oil and gas pipeline construction technology,it put forward the necessity of constructing full-size burst test field in China,including main function of test field,site selection,the test principle and test process of fracture control,explosion scope,test site layout,gas supply plan,automatic control and data acquisition system and etc.,it laid a foundation for China oil and gas pipeline full-size gas burst test field construction scheme.

oil and gas pipeline;fracture toughness;full-size gas burst test;construction scheme

TE973

A

1001-3938(2015)04-0033-05

王國麗(1961—),女,教授級高級工程師,中國石油天然氣集團公司高級技術專家,享受國務院政府特殊津貼,現任中國石油規劃總院副總工程師,主要從事油氣儲運設施的規劃設計和研究工作。

2015-01-04

羅剛