東渡集團:服裝智能制造的轉型提升

東渡將智能技術應用于生產,大幅提高了制造效率和產品質量。

紡織服裝產業面臨著全球化市場的殘酷挑戰,大規模定制的趨勢,勞動力成本的上升,低碳生產的轉型等諸多難題困擾著包括東渡集團在內的各大紡織服裝企業。其中,現場生產改善的優化技術需求也變得十分緊迫。

制定屬于自己的“智慧工廠”

“通過提高重大技術裝備研制水平和成套設備集成能力,滿足工業裝備更新換代的需要。”東渡集團董事長徐衛民說,東渡紡織集團近幾年來加大在智能制造和精細化管理方面的創新,以應對目前新常態下的持續發展。其中,以“服裝產品設計制造一體化”的智能車間技術和“服裝智能制造車間系統”的應用,旨在滿足服裝產業未來大規模定制產品的動態生產規劃需求,制定適合的自主先進生產規劃整體技術方案。

據介紹,東渡集團的服裝智能制造車間是以信息技術應用為重點,以智能化、數字化、虛擬化、網絡化、敏捷制造為方向,對企業設計、生產流程進行再造,實現生產信息化,推廣精益生產、敏捷制造、虛擬制造、網絡化制造,滿足生產過程自動化和優質、高產、低耗、高效、多品種、大批量的要求,滿足客戶日益強烈的個性化、多樣化需求。

而要實現服裝智能制造車間的前提就必須實現五大功能:智能排版、制版系統功能,智能裁切系統功能,GST工藝分析系統功能,智能縫制系統功能,智能物流系統功能。

以“智能縫制系統功能”為例,該系統功能以吊掛線為基礎,結合GST系統,對需要生產的訂單進行智能工藝分析,并自動分配到不同的工位進行加工,實現產線平衡。

徐衛民告訴記者,在傳統服裝制造企業,縫制車間傳統的作業流程是后道工序的員工必須等前道工序的員工把整包工序做完后方可流水到自己手上進行縫制,且每個工序還需要統計員和搬運人員進行統計和運送。因此從產品上線(上手)到成品出來,每道流水工序通常需要1.5天至2天的時間,甚至3天的時間,這樣一件共需3天才能有成品,無法實現快速高效出成品,及時發現質量問題。

而通過借助物聯網技術與自動化技術可以解決該瓶頸。透過采用自動化的吊掛流水線,將每個原本單獨的加工工位連通,通過將每個要加工的裁片掛到流水線上,再結合物聯技術來控制每個裁片掛鉤的路徑動線,與事實采集每個加工序的加工進度,從而達到一個班組的縫制人員,在不需要物料搬運與計數人員的前提下,就可以同時實現多品種規格的加工,并能做到30分鐘完成一件成品的全加工過程。

東渡集團服裝產品制造周期較21世紀初節省了30%;服裝生產過程能耗節省30%;服裝生產成本降低了10%;服裝生產效率提升了15%;職工工資增加了70%。

發展智能制造 加快轉型升級

“以前,客戶提供產品參數后,我們都是手工排料制版,一天最多做6張制衣樣板,而且需要3個人同時開工。自從公司引進了法國力克公司CAD/CAM系統后,一個人1小時就能完成過去3個人一天的工作量。”東渡紡織集團技術中心力克排料工作人員顧曉東正在電腦上進行制衣排料,幾分鐘后就排好了。他說,使用“智能設計”軟件系統后,不僅產量、效率得到了大幅度提高,能耗也下降了。現如今公司全部實現了服裝設計的自動制排版。

東渡實現了服裝設計的自動制排版。

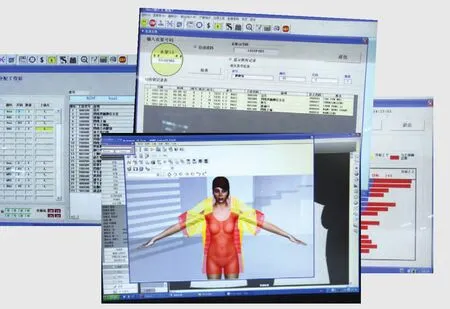

從智能設計中嘗到“甜頭”的東渡集團,今年年初又上馬了3D試衣系統。據了解,該系統通過導入正確的二維紙樣,再通過3D縫合技術進行著衣模擬,可以展示出動態行走效果,從不同角度看到成衣展示。“通過色彩、物料等進行調節,客戶可以選擇最佳方案,或搭配系列實現集成開發。”負責操作3D試衣系統的徐玉葉說,通過著衣真實模擬,確認服裝款式進入到生產銷售環節后,可以通過3D試衣系統進行訂單的管理和銷售管理等功能。

東渡集團正在以“服裝產品設計制造一體化”為“智能車間”技術建設對象,發展自主先進的生產規劃整體技術。“自從引進了‘智能設計’系統后,不僅實現了服裝設計的自動制排版和測配色,還有效提高了面料一次制成率,本地設計方案外地工廠同步接收,而且提升功效30%、產量20%,能耗降低10%。”東渡紡織集團技術主管夏燕表示。

通過“服裝智能制造車間系統”和“服裝產品設計制造一體化”的開發和實踐,東渡紡織集團將信息技術、網絡技術和智能技術逐步應用于設計、制造、管理和服務等工業生產的各個環節,以進行感知、分析、推理、判斷和決策,大幅提高了制造效率,改善了產品質量,降低了產品成本和資源消耗。

據悉,東渡集團的服裝產品制造周期相較21世紀初節省了30%,服裝生產過程能耗節省30%,服裝生產成本降低了10%,服裝生產效率提升了15%,職工工資增加了70%。2014年,實現銷售收入182795萬元,利潤7062萬元,稅收5808萬元。

徐衛民表示,東渡集團的“服裝智能制造車間系統”和“服裝產品設計制造一體化”對于勞動力密集型服裝制造業的人機協同生產、高效柔性生產具有極其重要的作用,也能夠對未來的低碳經濟發展做出相應的貢獻。

未來,東渡集團將繼續加大智能設計、智能生產力度,致力于開發和應用智能裝備,加速轉型升級和科技創新。