動力煤全粒級洗選煤泥減量化生產技術的開發與應用

蔡 斌,王 博,羅彩勇,陳寶云,馬建文,連永強

(神華寧夏煤業集團有限責任公司,寧夏 銀川 750001)

動力煤全粒級洗選煤泥減量化生產技術的開發與應用

蔡 斌,王 博,羅彩勇,陳寶云,馬建文,連永強

(神華寧夏煤業集團有限責任公司,寧夏 銀川 750001)

針對動力煤全粒級洗選產生大量難于處理和利用的低發熱量煤泥難題,以寧東礦區選煤廠的金鳳、紅柳、雙馬分廠為研究對象,分析了動力煤全粒級洗選工藝的煤泥水處理系統現狀,提出了煤泥減量化生產技術。原煤通過弛張篩干法深度篩分,脫除<6 mm粒級粉煤后再洗選,對于寧東礦區的三個選煤分廠,煤泥量下降33~70個百分點,洗末煤發熱量提高438.57 kJ/kg。煤泥減量化生產技術的成功應用,不但可以降低選煤廠建設投資和運營成本,而且能夠提高商品煤的發熱量,經濟效益、環境效益顯著,同時也為其他動力煤選煤廠全粒級洗選工藝的完善開辟了新途徑。

動力煤;煤泥減量化;干法深度篩分

洗選是促進煤炭清潔、高效開發利用最經濟有效的途徑,大力提高煤炭洗選比例是調整能源結構、增加清潔能源供應的重要手段。我國動力煤洗選比例不足40%,實現2020年原煤入選率達到80%的目標[1],研究和推廣先進適用設備,優化設計動力煤洗選工藝,提高商品煤質量,降低基建投資和生產成本,是我國選煤技術的發展方向。

目前,我國動力煤選煤廠普遍采用25(13) mm分級入選方式,這主要是針對塊煤由淺槽重介質分選機分選而末煤一般不洗選的工藝[2]。有些動力煤選煤廠為了提高原煤入選率,采用全粒級入選方式,產生了大量難于處理和利用的煤泥。由于煤泥水分高、發熱量低,摻入商品煤后使其發熱量大幅下降。大量末煤的洗選,不但不能提高商品煤的發熱量,而且導致煤泥水處理系統龐大,生產管理難度增大,運行成本變高,進而使企業經濟效益大打折扣。以神華寧夏煤業集團有限責任公司寧東礦區選煤廠的金鳳、紅柳、雙馬分廠為研究對象,分析了動力煤全粒級洗選工藝的煤泥水處理系統現狀,闡述了煤泥減量化生產技術及其應用效果。

1 動力煤全粒級洗選工藝的煤泥水處理系統現狀

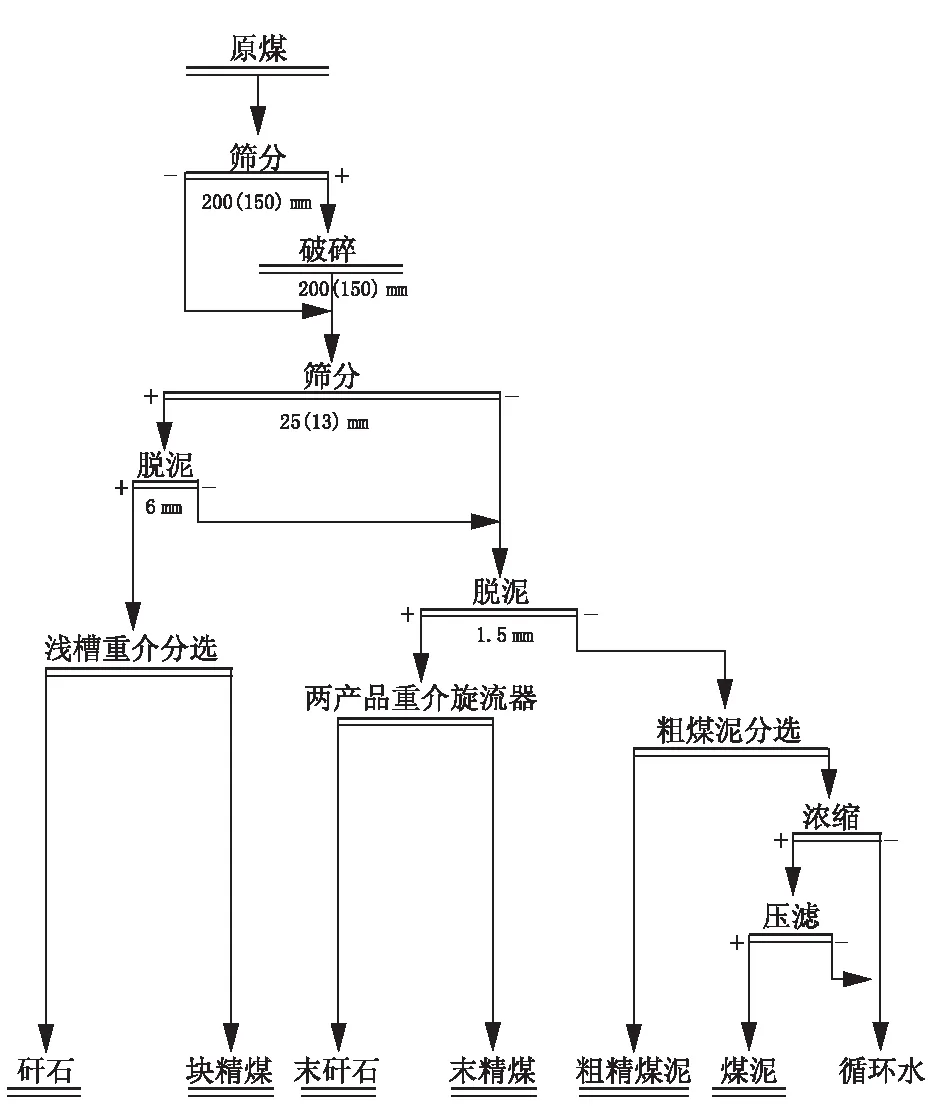

全粒級洗選的大型動力煤選煤廠常用的原煤洗選原則流程如圖1所示[3]。原煤以25(13) mm預先分級,200(150)~25(13) mm粒級塊煤經6 mm濕法脫泥后采用淺槽重介質分選機分選,<25(13) mm粒級末煤經1.5 mm脫泥后采用重介質旋流器分選,1.5~0.5(0.2)mm粒級粗煤泥采用螺旋分選機或干擾床分選機分選,煤泥水濃縮后由壓濾機脫水回收。

由于動力煤遇水易泥化而產生大量次生煤泥,末煤全部進入洗選系統后,導致煤泥總量急劇增加。大量煤泥的存在對煤泥水處理系統產生了惡劣影響,難以實現清水洗煤。

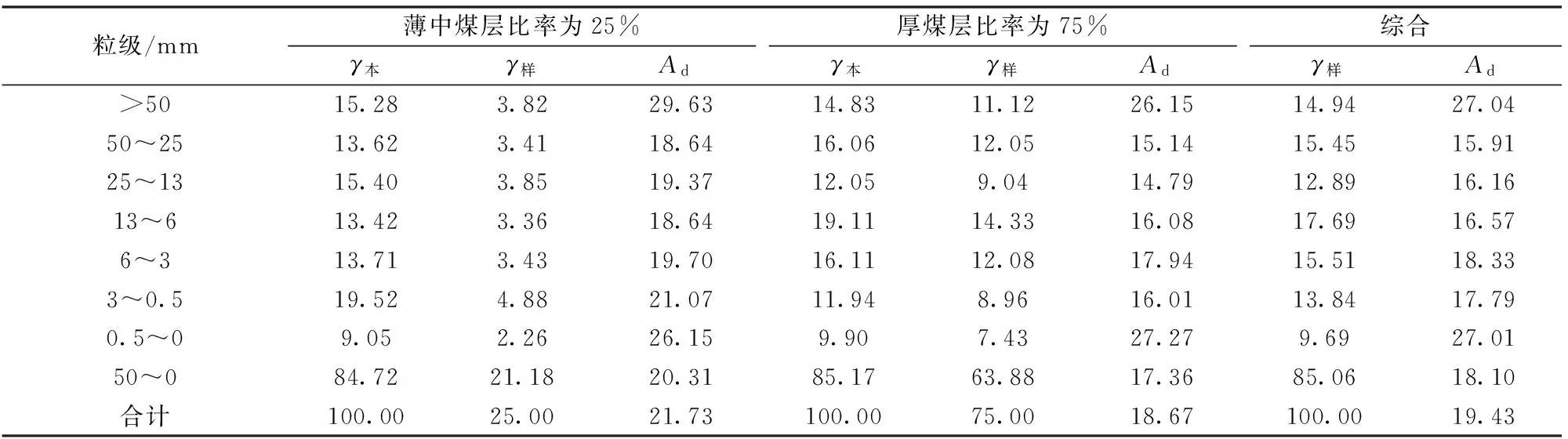

寧東選煤廠是神華寧煤集團公司寧東礦區的動力煤選煤廠,入選煤種為長焰煤和不粘煤,原煤易碎、易泥化,內在水分平均為15%,全水分多在20%左右[4]。寧東選煤廠共有10個礦井型動力煤選煤分廠,總設計能力為81.40 Mt/a,其中金鳳、紅柳、雙馬三個分廠均采用全粒級洗選工藝,其他分廠的末煤不洗選。金鳳分廠的原煤洗選能力為8.00 Mt/a,原煤粒度組成如表1所示。

圖1 全粒級洗選的大型動力煤選煤廠常用原煤洗選原則流程Fig.1 The common basic flowsheet of all particle size raw coal washing in large-scale thermal coal preparation plant

粒級/mm薄中煤層比率為25%γ本γ樣Ad厚煤層比率為75%γ本γ樣Ad綜合γ樣Ad>5015.283.8229.6314.8311.1226.1514.9427.0450~2513.623.4118.6416.0612.0515.1415.4515.9125~1315.403.8519.3712.059.0414.7912.8916.1613~613.423.3618.6419.1114.3316.0817.6916.576~313.713.4319.7016.1112.0817.9415.5118.333~0.519.524.8821.0711.948.9616.0113.8417.790.5~09.052.2626.159.907.4327.279.6927.0150~084.7221.1820.3185.1763.8817.3685.0618.10合計100.0025.0021.73100.0075.0018.67100.0019.43

如果金鳳分廠采用圖1的全粒級洗選工藝,在<6 mm粒級末煤產率為39.13%、灰分為20.29%的情況下,進入重介洗選系統的細煤泥(<0.5 mm粒級)產率將達到8.23%。大量細煤泥在洗選系統的存在,將會引發如下不利影響:煤泥水處理系統負荷增大,相應的設備與土建投資增加;煤泥水濃縮、澄清、沉降效果惡化,導致絮凝劑和凝聚劑的用量增加,煤泥水處理成本上升;粗煤泥分選系統和煤泥回收系統的設備負荷增大且能耗升高,脫介篩的脫介難度和磁選機的尾礦介質損失增加,生產運營成本升高;煤泥的粒度細、粘度大、水分高、發熱量低,難以均勻摻入商品煤直接銷售,只能晾曬后單獨銷售,經濟效益損失巨大。此外,大量煤泥堆放還需占用土地,造成廠區環境污染加劇[5]。隨著國家對環境保護力度的加大,企業治污成本必將明顯提高。

綜上所述,如果在原煤洗選前先通過干法深度篩分脫除粉煤,并將其直接作為商品煤或摻入商品煤銷售,則可實現煤泥減量化生產,避免全粒級洗選存在的弊端[6]。

2 煤泥減量化生產技術的開發

通過以上分析,結合筆者多年的動力煤選煤廠建設與生產管理經驗,提出了動力煤全粒級洗選煤泥減量化生產技術。通過弛張篩6 mm干法深度篩分脫除<6 mm粒級粉煤,>6 mm粒級末煤采用重介洗選工藝分級分選,減少進入洗選系統的煤泥量,提高商品煤的發熱量,從而實現煤泥減量化生產和選煤效益最大化。

實現煤泥減量化生產的關鍵是干法深度篩分設備具有較高的篩分效率,而傳統的篩分設備深度篩分效率低,無法滿足需要。馳張篩是一種高效的干法深度篩分設備,專門用于濕粘難篩物料的篩分[7]。2011年金風、雙馬兩個分廠在設計之初就采用了煤泥減量化生產技術,取得了非常顯著的效果。2013年紅柳分廠進行技術改造時,嘗試采用兩臺弛張篩進行深度篩分,最終實現了煤泥減量化生產,且成效顯著。

3 煤泥減量化生產技術的應用

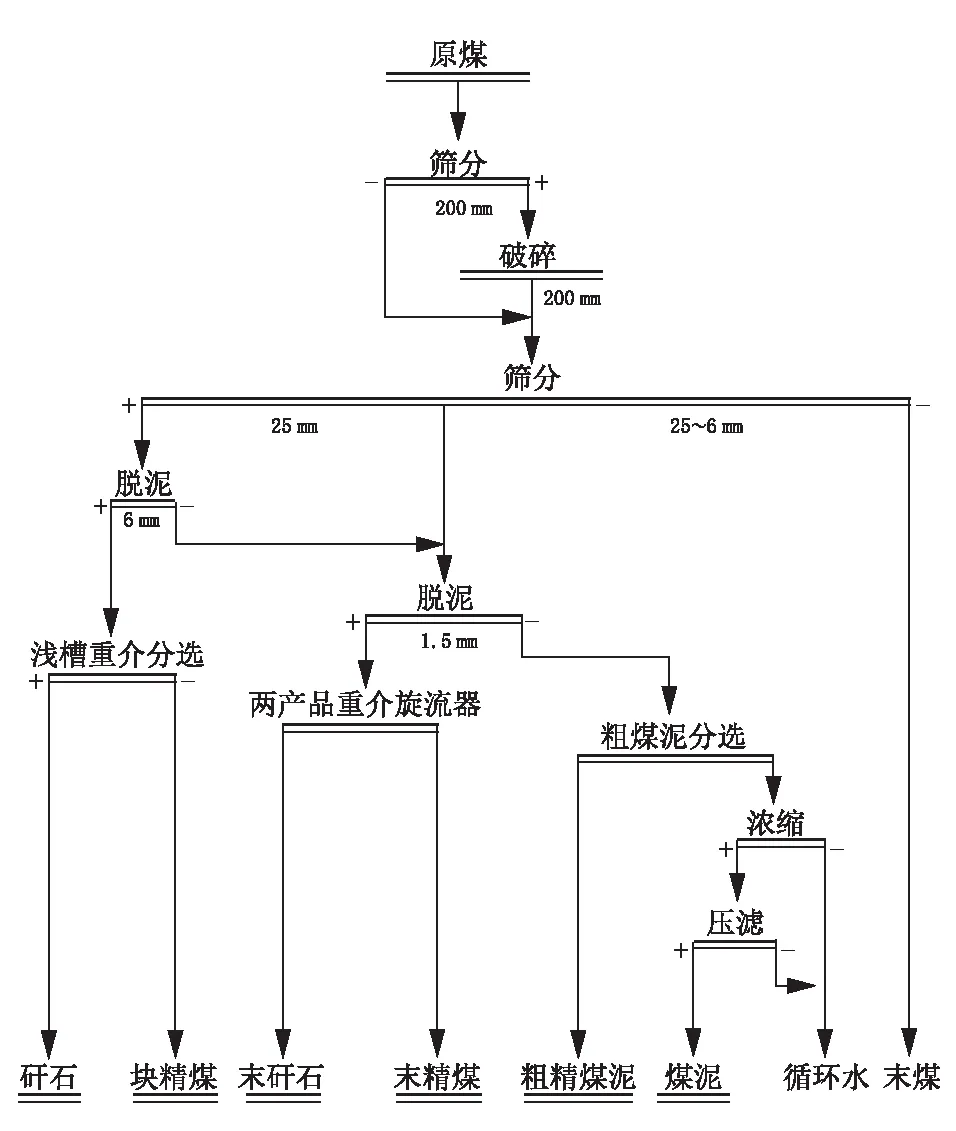

紅柳分廠設計能力為16.00 Mt/a,入選煤種屬于不粘煤,原煤水分在20%左右。原設計采用全粒級洗選工藝(圖1),原煤采用組合篩(博后篩)以25 mm預先分級,塊煤、末煤分別洗選。由于煤泥全部進入洗選系統,導致煤泥水處理系統負荷大,循環水惡化等問題突出。2013年采用煤泥減量化生產技術對其進行了技術改造,即原煤洗選前脫除<6 mm粒級粉煤,改造后的原煤洗選原則流程如圖2所示。

圖2 基于煤泥減量化生產技術的動力煤全粒級洗選原則流程Fig.2 The basic flowsheet of all particle size thermal coal washing based on coal slime reduction-producing technology

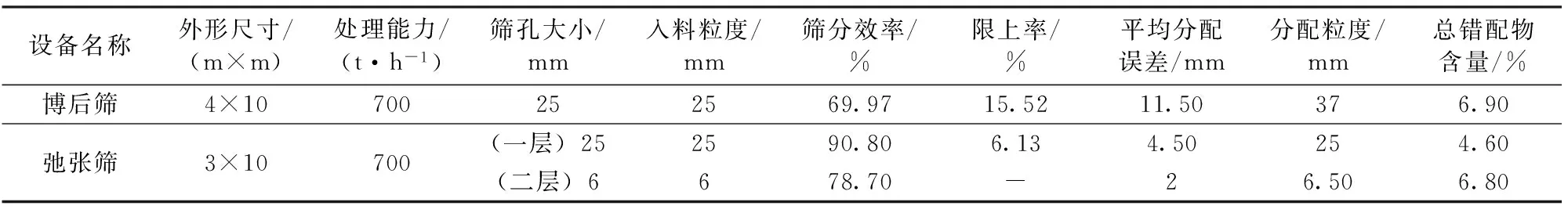

該分廠進行技術改造時,以KRL/DD3×10 m雙層弛張篩作為深度篩分設備,其上層篩孔為25 mm,下層篩孔為6 mm。當原煤全水分為19.40%、單臺設備處理能力為700 t/h時,上層篩的篩分效率為90.80%,下層篩的篩分效率為78.70%,有效實現了原煤的干法深度篩分和煤泥減量化生產。弛張篩與博后篩的工藝效果對比結果如表2所示。

表2 兩種篩分設備的工藝效果對比結果

金鳳、雙馬兩分廠的建成與投產,驗證了煤泥減量化生產技術的可行性和優越性;紅柳分廠的技術改造與應用,標志著煤泥減量化生產技術在寧東礦區得到了成功應用。就寧東礦區三個選煤分廠的洗選工藝分析,動力煤全粒級洗選煤泥減量化生產工藝可概括為:原煤以25(13)mm預先分級,200(150)~25(13)mm粒級塊煤經6 mm濕法脫泥后采用淺槽重介質分選機分選,<25(13)mm粒級末煤進行6 mm干法深度篩分,25(13)~6 mm粒級末煤經1.5 mm脫泥后采用兩產品重介質旋流器分選,粗煤泥采用螺旋分選機或干擾床分選機分選,煤泥水濃縮壓濾回收。

4 應用效果

4.1 洗選系統煤泥量大幅下降

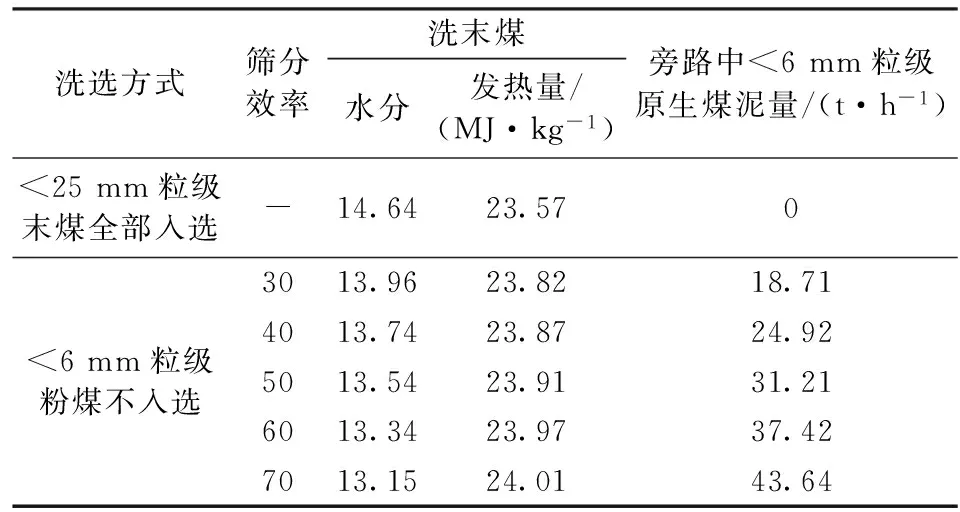

煤泥減量化生產技術在金鳳分廠成功應用后,干法脫除的<6 mm粒級粉煤占全樣產率為23.48%,進入生產系統的細煤泥(<0.5 mm粒級)占全樣產率僅為3.29%,原生煤泥量減少43.64 t/h,煤泥處理系統負荷下降70個百分點。金鳳分廠煤泥減量化生產工藝指標如表3所示,應用效果顯著。

表3 金鳳分廠煤泥減量化生產工藝指標

由表3可知:隨著篩分效率的提高,洗末煤水分降低而發熱量升高,當篩分效率為70%時,洗末煤發熱量提高438.56 kJ/kg。<6 mm粒級粉煤在篩分環節直接脫除,不再進入洗選系統,弱化了水分對商品煤發熱量的影響,這對動力煤選煤廠的商品煤質量的提高至關重要。

雙馬分廠投產后,經試驗檢測,直接脫除的<6 mm粒級粉煤產率約占煤樣的9%,次生煤泥量下降4個百分點。紅柳分廠技術改造后,原生煤泥和次生煤泥的總產率由原來的15%降至10%,煤泥處理系統負荷下降1/3。2014年紅柳分廠的原煤入選量為5.40 Mt,煤泥產量下降27萬t。

4.2 生產工藝得到優化

入選原煤經弛張篩6 mm分級后,<6 mm粒級粉煤不入選而直接作為電煤銷售,洗選系統煤泥量大大下降,生產工藝得到優化,為原煤全粒級洗選工藝的完善提供了新途徑。動力煤選煤廠洗選工藝設計與改造時,可根據原煤性質和產品質量要求,靈活選擇干法分級粒度(25、13、6 mm),確定適宜的原煤入選粒度下限,以滿足淺槽重介質分選機單獨分選或淺槽重介質分選機與旋流器聯合分級分選的要求[8]。此外,干法篩分效率的提高也為取消傳統的選前脫泥系統提供了可能,從而使選煤工藝更加靈活、適用、高效、經濟。

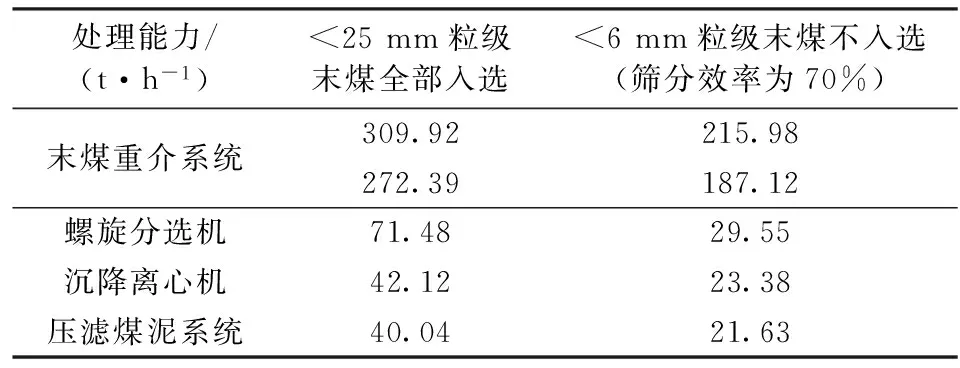

4.3 經濟效益分析

煤泥減量化生產技術的應用使煤泥水處理系統負荷大大減輕(表4),設備選型隨之減小,建設投資和運營成本大幅降低。經測算,煤泥水處理系統建設投資減少1/3,磁鐵礦粉消耗和煤泥水處理過程中的藥劑消耗有所下降,煤泥水處理成本降低約30個百分點[9],且避免了大量煤泥堆放占用土地而帶來的資源浪費和環境污染[10]。此外,弛張篩的篩分效率高而能耗低,與處理能力700 t/h的傳統篩分設備相比,相同處理能力的弛張篩每年可節約電能23.76萬度,折合電費11萬元。

表4 金鳳分廠末煤與煤泥水系統設備負荷對比結果Table 4 Comparative results of equipment load in fine coal separation system and coal slurry processing system

5 結語

對于寧東礦區的易泥化動力煤,采用弛張篩預先脫除<6 mm粒級粉煤,再對全粒級進行洗選,可顯著降低洗選系統煤泥量,提高商品煤發熱量,從而降低選煤廠基建投資和運營成本。煤泥減量化生產是動力煤洗選技術的發展方向,根據原煤性質和產品質量要求,靈活選用<6 mm粒級粉煤不入選或部分入選方案,實施煤泥減量化生產,可取得顯著的經濟效益和環境效益。煤泥減量化生產技術為完善動力煤洗選工藝奠定了基礎,煤泥水系統的“瘦身”必將帶來一系列的設計更新和產品升級。動力煤全粒級洗選煤泥減量化生產,適應我國“節能減排、打造綠色經濟”的發展方向,必將有力地推動我國煤炭洗選行業的技術進步。

[1] 中國煤炭報.2020年原煤入選率要達到80%以上[EB/OL].(2015-01-14) [2015-10-16]. http://www. ccoal-news.com.

[2] 謝廣元.選礦學[M].徐州:中國礦業大學出版社,2001.

[3] 王政軍.動力煤選煤廠設計中幾種常見選煤工藝的淺析[J].煤炭加工與綜合利用,2006(5).

[4] 蔡 斌,羅彩勇,俞海春,等. 寧東礦區動力煤洗選工藝探索與實踐[J].選煤技術,2013(6).

[5] 鄭鈞迪.動力煤脫粉入洗的必要性分析[J].煤炭加工與綜合利用,2013(6).

[6] 劉向東,梁占榮,高凱峰.粘濕原煤的干法篩分[J].選煤技術,2011(3).

[7] 歐戰備,湯會峰.弛張篩在淮北礦區深度篩分系統的應用[J]. 煤炭加工與綜合利用,2015(9).

[8] 柳建華.郭家灣選煤廠洗選工藝的再優化[J].潔凈煤技術,2013(4).

[9] 朱子祺.哈拉溝選煤廠脫粉入洗效益分析選煤技術[J].選煤技術,2015(3).

[10] 葉金龍.動力煤全粒級分選系統優化研究[D].淮南:安徽理工大學,2009.

Development and application of coal slime reduction-producing technology in all particle size thermal coal washing process

CAI Bin, WANG Bo, LUO Cai-yong, CHEN Bao-yun, MA Jian-wen, LIAN Yong-qiang

(Shenhua Ningxia Coal Industry Group Co., Ltd., Yinchuan, Ningxia 750001, China)

In consideration of all particle size thermal coal washing process causing a lot of difficult-to-separate coal slime with lower calorific value, the coal slime reduction-producing technology is proposed by analyzing existing slime processing system in Jinfeng, Hongliu, Shuangma branch of Ningdong mine coal preparation plant. Raw coal is sized at 6 mm by flip-flop screen in these plants, and then +6mm raw coal is delivered to separation system. The result shows that coal slime is reduced by 33% to 70%, while calorific value of fine coal is increased by 438.57 kJ/kg. This technology can not only drop construction investment and operating costs, but improve quality of coal product, as well as can be a new approach to other thermal coal preparation plants.

coal slime; coal slime reduction; precisely dry screening

1001-3571(2015)05-0036-04

TD94

B

2015-08-17

10.16447/j.cnki.cpt.2015.05.009

蔡 斌(1966—),男,四川省成都市人,教授級高級工程師,從事選煤生產管理工作。

E-mail: caibin@nxmy.com Tel:0951-6970473