小直徑管管座角焊縫相控陣檢測探究*

于 達,龍華明,孫亞娟,鄭 渝

(1.天津誠信達金屬檢測技術有限公司,天津 300384;

2.天津工業大學,天津300381)

小直徑管管座角焊縫相控陣檢測探究*

于 達1,龍華明1,孫亞娟2,鄭 渝2

(1.天津誠信達金屬檢測技術有限公司,天津 300384;

2.天津工業大學,天津300381)

設計了用于小直徑管管座角焊縫檢測的掃查裝置,在獲得管座角焊縫截面圖的基礎上,利用計算機軟件模擬相控陣聲束線,并根據相控陣扇形掃描圖像,結合相應探測布置圖,對小直徑管管座角焊縫的典型缺陷檢測圖譜進行了識別和評定。該研究可解決管座角焊縫不同類型缺陷的定性和定位難題,對小直徑管管座角焊縫相控陣超聲檢測圖像識別和結果評定有一定借鑒作用,能較好地指導小直徑管管座角焊縫的相控陣檢測工藝設計。

焊縫;相控陣檢測;計算機輔助;掃查裝置;缺陷圖譜

1 便于檢測管座角焊縫的掃查裝置設計

1.1 設計依據

現場檢測時通常由于主管壁過厚,或者主管側不方便檢測等原因只能進行支管單側檢測,本研究針對該問題設計了用于支管檢測的掃查裝置。超聲相控陣技術扇形掃查方式在管節點焊縫上的運用,可以減少探頭在支管外壁的移動,同時多角度的電子掃描縮小了管節點焊接接頭的檢測盲區[1]。但相控陣探頭和編碼器體積較大,小直徑管管座角焊縫由于自身特殊結構,在檢測時很難保證探頭耦合始終良好及探頭編碼器的同步移動,另外,在檢測焊縫缺陷時,相控陣楔塊的最佳位置未必在緊貼焊縫處,常規檢測裝置很難滿足上述三個條件,給檢測帶來困難[2]。

1.2 設計方案

基于探頭良好耦合管壁,楔塊前沿與焊縫間距可調以及探頭與編碼器同步移動的原則,本研究利用CAD設計和數控機床加工檢測裝置,如圖1所示,該裝置曾進行現場檢測,取得良好結果,具備現場檢測條件。

圖1 檢測裝置

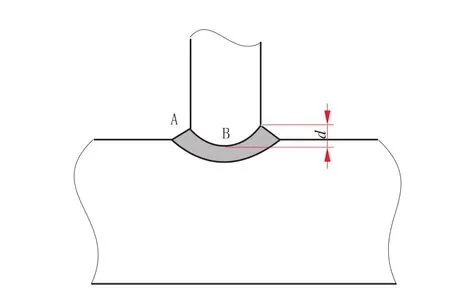

在進行管節點掃查時保證楔塊與管壁垂直且良好耦合是檢測的難點。該裝置將編碼器和楔塊置于管壁兩側且對稱放置,外加彈簧和帶磁性軸承,確保楔塊耦合良好,實現編碼器同步移動。管節點焊縫結構如圖2所示,由于管座角焊縫相貫線的特殊結構(見圖2中焊縫A位置與B位置在空間上存在一定距離),使用一般掃查裝置無法保證在檢測B位置時,楔塊可以緊貼焊縫。因此,設計該裝置楔塊突出裝置前沿15 mm用于確保檢測小直徑管管座角焊縫時楔塊與焊縫始終緊貼。檢測焊縫主管處缺陷時,相控陣楔塊的最佳位置未必緊貼焊縫處,因此該裝置前沿安裝長度可調的螺絲,以調節楔塊前沿與焊縫之間的距離[3],如圖3所示。

圖2 焊縫示意圖

圖3 相控陣楔塊結構

2 計算機輔助試驗算法

2.1 試驗材料與檢測設備

試驗材料采用Q235鋼管,橫波聲速為3233m/s。實測主管外徑為480mm,七個支管外徑為50 mm;主管壁厚22 mm,支管壁厚9.06 mm。超聲相控陣試驗采用頻率5 MHz,32陣元,間距0.5 mm探頭;橫波楔塊傾角36°,最大偏轉范圍標稱值為35°~75°。

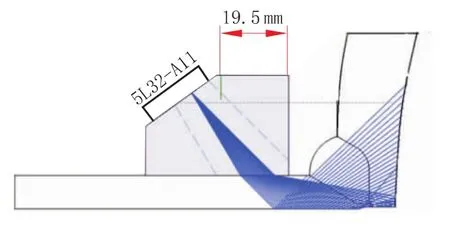

2.2 分區及最佳激發晶片數目

由于結構對稱,將支管外圓周4等份,分別埋藏管座角焊縫最常見缺陷(如根部未熔合、主管側裂縫、焊縫夾渣、焊縫氣孔群)。在支管處選取最具代表性的一點(支管和垂直主管軸線的交點處),運用計算機輔助聲束覆蓋程序[4],在該點處繪制焊縫截面,并調整相控陣探頭位置及聲束繪制角度,使聲束最佳覆蓋管節點焊縫接頭,覆蓋效果如圖4所示[5]。

圖4 聲束覆蓋焊縫接頭示意圖

圖4中,激發晶片為7-32,探頭距焊縫邊緣10 mm,扇形掃查角度為45°~80°,即其一次波、二次波可最大范圍覆蓋管接頭焊縫區域。

3 試驗結果分析

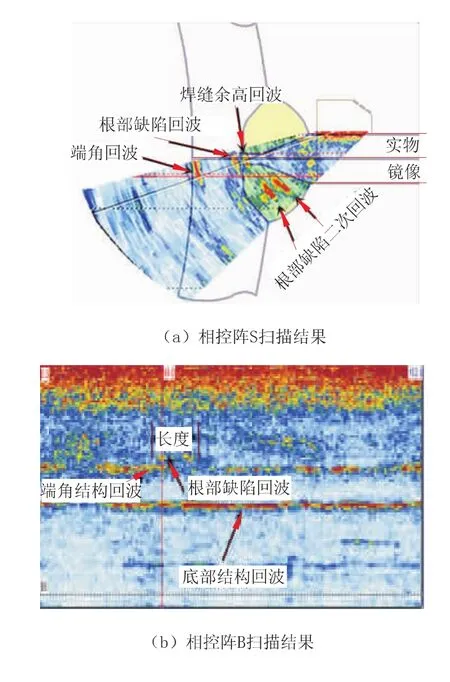

3.1常見缺陷檢測

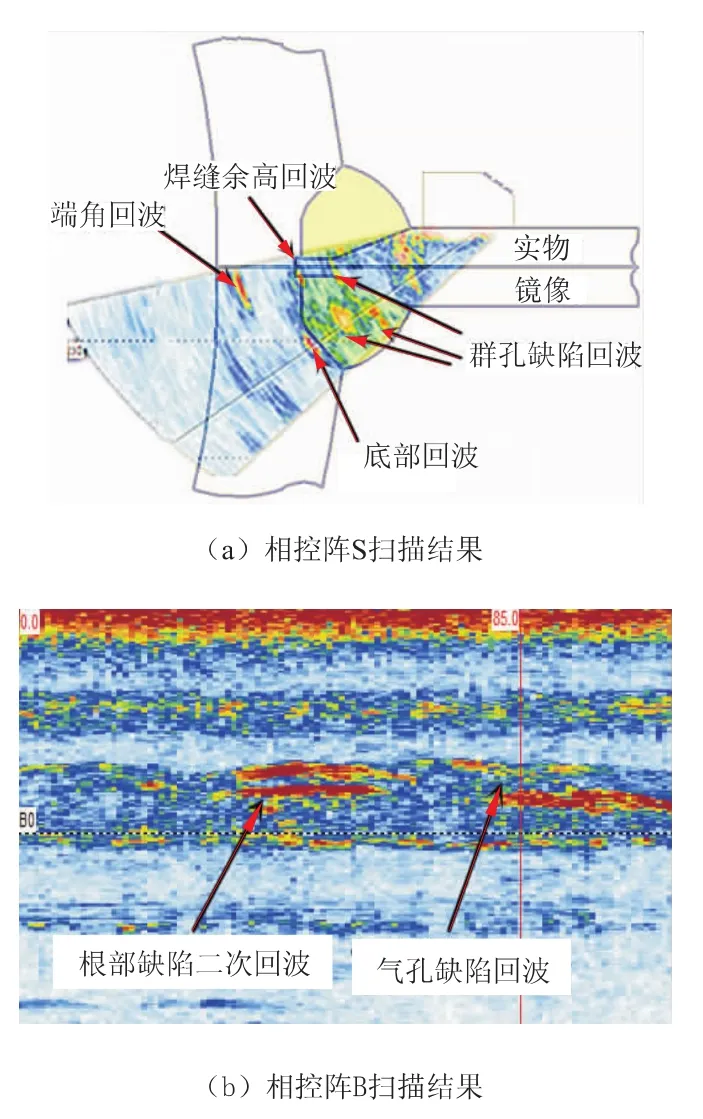

坡口單面焊縫線陣相控陣超聲探頭檢測結果如圖5所示。圖5(a)表示由探頭聲束S掃描到的根部未熔合所顯示的聲像圖,及相應的焊縫探測布置截圖[6]。可以看出,該缺陷是用超聲一次波(或0.5 S波)探到的[7];圖5(b)為該缺陷的B掃描結果,結合S掃描可以得到未焊透缺陷的長度和深度。

圖5 坡口單面焊縫線陣相控陣超聲探頭檢測結果

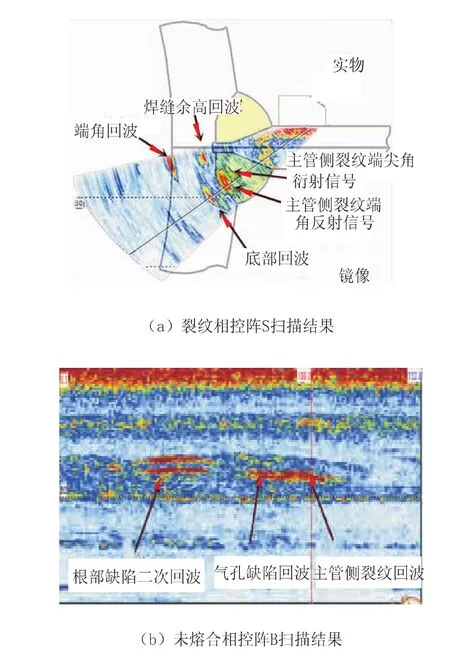

主管側裂紋及未熔合線陣相控陣超聲探頭檢測結果如圖6所示。圖6(a)表示由探頭聲束S掃描到的主管側裂紋所顯示的聲像圖,及相應的焊縫探測布置截圖[7]。圖6(a)還可以看出二次波檢測原理,用二倍焊縫厚度解釋了聲束與缺陷的鏡像效應;表示了覆蓋截面S掃描圖像和缺陷鏡像,二次波延伸了一次波的掃描圖像,焊縫和缺陷均反映在鏡像中。相控陣檢測時裂紋高度是根據裂紋端角回波與裂紋衍射回波之間的傳播時間差測出的[8]。裂紋的相控陣測高指示值為3.3 mm,實際值為3 mm,測量誤差為0.3 mm。仔細觀測裂紋鏡像特征:反射信號波很強,聲像較大,二尖端衍射信號波幅較弱,聲像較小[9]。為準確測量裂縫滋生高度,要特別注意水平光標線通過該裂紋尖端衍射聲像中的交點位置(垂直光標線為該裂紋在板厚方向的延伸線)。

圖6(b)為主管側未熔合B掃描圖譜,但要注意區分與根部缺陷二次波的偽缺陷的區別。

圖6 主管側裂紋及未熔合線陣相控陣超聲探頭檢測結果

圖7 焊縫夾渣線陣相控陣超聲探頭檢測結果

焊縫夾渣線陣相控陣超聲探頭檢測結果如圖7所示。圖7(a)表示由探頭聲束S掃描掃到的焊縫夾渣所顯示的聲像圖,及相應的焊縫探測布置截圖。借助計算機軟件輔助程序可知夾渣缺陷亦為二次波掃查結果。圖7(b)為夾渣缺陷B掃查結果。夾渣缺陷的主要圖像特點,S和B掃查結果均是不規則缺陷圖像,反射信號波很強,聲像較大,左右移動探頭缺陷凸顯會出現此消彼長的現象[10]。但應注意焊縫夾渣與密集氣孔缺陷的區別。

焊縫氣孔群線陣相控陣超聲探頭檢測結果如圖8所示。圖8(a)表示由探頭聲束S掃描到的焊縫氣孔群所顯示的聲像圖,及相應的焊縫探測布置截圖。借助計算機軟件輔助程序可知焊縫氣孔群亦為二次波掃查結果。圖8(b)為焊縫氣孔群B掃查結果。氣孔群的主要圖像特點:S掃描和B掃查結果均是不規則點狀缺陷圖像,個別點狀缺陷反射信號波很強,聲像較大,左右移動探頭缺陷會出現此消彼長的現象。但應注意與焊縫夾渣缺陷的區別。

圖8 焊縫氣孔群線陣相控陣超聲探頭檢測結果

3.2 常見偽缺陷的識別

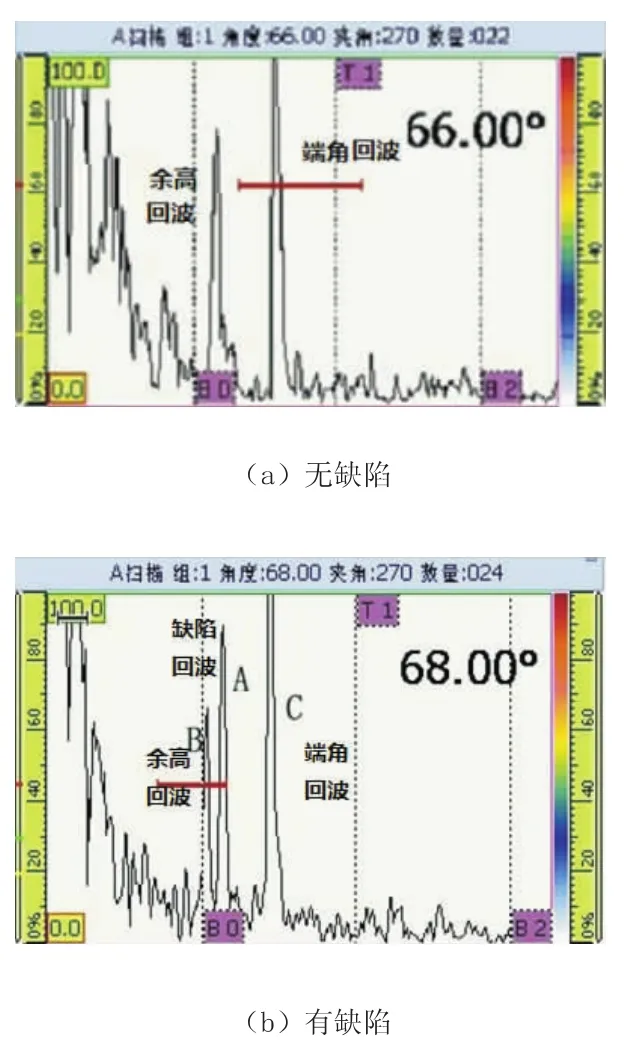

(1)余高結構回波。檢測時焊縫余高會產生反射回波,很容易耦合不好,余高和未焊透均無回波,無法辨別未焊透是否存在,因此要借助A掃描來判斷是否存在缺陷。焊接接頭的A掃描結果如圖9所示。

(2)端角結構回波。由于管座的特殊結構管座底面端角出會出現較強回波。可根據深度以及B掃描判斷出,底面端角回波在B掃描中自始至終都會出現。

圖9 焊接接頭的A掃描結果

(3)根部缺陷二次回波。很容易和主管裂紋混淆,一般偽圖像都是伴隨根部缺陷一次回波而出現,當出現根部未熔合應首先考慮是不是二次回波的偽圖像,同時可根據裂紋缺陷聲像的特點(反射信號波很強,聲像較大,二尖端衍射信號波幅較弱,聲像較小)進行區分。

(4)端角結構二次回波。該偽圖像特征明顯,很容易區分,這里不再做詳細解釋。

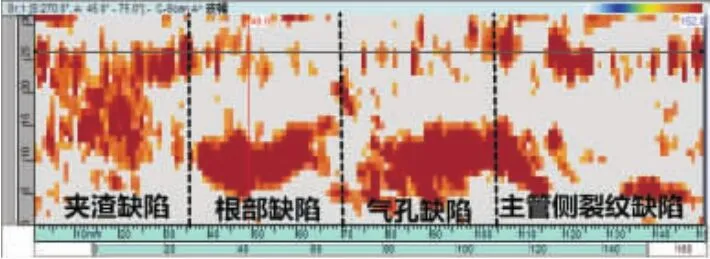

3.3 C掃描補充試驗

小直徑管管座角焊縫常見缺陷的C掃描結果如圖10所示,由圖10可以清晰看到,夾渣缺陷較為明顯,而其他缺陷很難識別。

圖10 管座角焊縫C掃描結果

4 結 論

(1)小直徑管管座角焊縫曲率大的特殊機構只能借助掃查裝置才可保證探頭與管壁良好耦合。

(2)計算機輔助程序克服了相控陣超聲檢測參數設置的盲目性。

(3)對圖譜和偽圖像的識別可解決管座角焊縫不同類型缺陷的定性和定位難題。

[1]程志虎.TKY管節點焊縫超聲波探傷—第一講 技術特征與影響因素[J].無損檢測,1994,16(8):234-240.

[2]牟彥春,金南輝,葛翔.電站鍋爐接管座角焊縫超聲相控陣檢測技術[J].無損檢測,2011(1):78-79,81.

[3]單寶華,歐進萍.海洋平臺結構管節點焊縫超聲相控陣檢測技術[J].焊接學報,2004,25(6):35-37.

[4]王偉,吳一全.超聲相控陣用于無損檢測的一種新方法[J].傳感器與微系統,2009,28(5):61-63.

[5]周琦,劉方軍,李志軍,等.超聲相控陣成像技術與應用[J].兵器材料科學與工程,2002,25(3):35-37.

[6]韓偉.無損檢測技術現狀及其新發展[J].可編程控制器與工廠自動化(PLC FA),2005(1):121-123.

[7]中國機械工程學會無損檢測分會.超聲波檢測[M].北京:機械工業出版社,2000:6-9.

[8]繆澤軍.鋼管節點相貫焊縫超聲檢測技術研究[J].無損探傷,2003,27(6):20-22.

[9]劉鎮清,劉驍.超聲無損檢測的若干新進展[J].無損檢測,2000,22(9):403-405.

[10]章麗虎,董吉原.集箱管接座角焊縫缺陷淺析及返修處理[J].無損檢測,2011(6):55-56,68.

Phased Array Inspection Research on Socket Fillet Weld of Small Diameter Pipe

YU Da1,LONG Huaming1,SUN Yajuan2,ZHENG Yu2

(1.Tianjin Chengxinda Metal-testing Technology Co.,Ltd.,Tianjin 300384,China;

2.Tianjin Polytechnic University,Tianjin 300381,China)

In this article,the scanning device to detect small diameter pipe socket fillet weld was designed.Based on obtaining fillet weld cross section graphic,using computer software to simulate phased array beam line,according to the phased array sector scan images,combined with the corresponding detection arrangement,it carried out identification and evaluation for typical defects inspection map of small diameter pipe socket fillet.This study can solve the qualitative and positioning problems of different types of defects,provide reference for phased array inspection UT image identification and result evaluation of small diameter pipe socket fillet weld;it can better guide technology design of small diameter pipe socket filled weld phased array inspection.

weld;phased array inspection;computer-aided;scanning device;defects map

TE973.6

B

1001-3938(2015)08-0016-04

天津市應用基礎與前沿研究計劃基金“稀土微合金化 Zr基非晶合金的微觀結構與斷裂行為探究”(項目號13JCQNJC02900)。

于 達(1988—),男,碩士研究生,主要從事無損檢測方面的學習及研究。

2015-03-31

謝淑霞