根據罐體溫度確定熱化學沉降罐的液體分布情況

魏晉 龐麗莉 張洪彪(吉林油田扶余采油廠,吉林 松原 138000)

1 原油脫水標準及方法

對于采油工作來說,原油凈化是集輸工作的一個重點,隨著開發的深入必然逐步出現新問題,高含水帶來的脫水難是油田開發后期集輸工作的一個大問題,在原油處理中執行的標準主要有二個,一是優質原油含水率,即不大于0.5%。二是在罐中儲存和外輸溫度不高于60度。

在處理油、氣、水的過程中針對不同的情況采取不同的措施和方法,原油脫水常見的主要方法有:重力沉降脫水、化學破乳劑脫水、加熱法脫水、電脫水、機械脫水、離心脫水、蒸發脫水等多種方法。

2 采油廠脫水方法及工藝

一般油田,對原油脫水的處理采取的方法----主要是熱化學沉降法,即加熱法和化學破乳劑法兩種方法的綜合應用(重力沉降脫水方法也應用)。熱化學沉降法主要是通過二級分離過程,站外來液進入分離器(二相分離器或三相分離器),進行油氣分離,油氣分離后的液體進入一級沉降罐,進行一級油水分離,此時是靠重力原理進行自然分離,溢流出的高含水油(含水30—50%)進入緩沖罐,緩沖罐中的油水混合物依靠脫水泵抽出進入鍋爐加熱,在此過程中加入破乳劑,一起進入二級沉降罐,即熱化學沉降罐。熱化學沉降罐溢流出來的原油要低于0.5%。

隨著油田開發的深入,進入二次開發后,原油含水較高,伴生氣較少,所以使用的都是立式沉降罐,沉降罐是熱化學沉降法原油凈化的主要設施。

沉降罐的工作原理是利用連通器平衡的原理制造的自動罐。沉降罐的工作過程是,油水在罐中通過破乳劑的作用逐步分離,通過重力作用,使油水逐漸分層,利用了油水密度差的原理進行分離。工作過程是,經過加溫和加入破乳劑的油水混合物從沉降罐入口管線進入配液管中心匯管進入罐中,再通過多條輻射狀配液管進入沉降罐中部的水層內,以逆時針旋轉狀態運動,以增加油水分離時間;當油水混合物向上通過水層時,經過水洗作用使原油中的游離水、破乳后粒徑較大的水滴、固體雜質和親水性鹽類物質等進入水層,水洗過程在沉降罐配液管至油水界面這段水中完成。由于部分水從原油中分出,液體密度逐漸下降,所以從油水界面向上流動的原油上浮速度逐漸減慢,油中較小粒徑水滴進一步分離。當原油上升到沉降罐上部液面時,含水會降至很低。沉降分離后的原油在罐頂端由收集管收集后進入中心管并排出沉降罐,進入成品罐;罐內底部污水經底部收集管收集,運用U型管連通器原理,經放水管排出,去污水罐。

由此看出,沉降罐內主要靠水洗段的水洗作用和沉降段的重力沉降作用使油水分離。油水界面的高度根據水洗效果來確定,用出水管頂端的液力閥來調節,水洗段控制在1/3比較合理。

3 溫度法的產生與應用

在實際生產中,油井所產出的液中不僅是油和水,還有很多其它物質破壞破乳劑的破乳,打破理想的油水層段,這些少量雜質逐漸積累對原油脫水產生很大的影響。很多老油田出現極細的礦物質微粒懸浮于原油中(俗稱碳黑)。由于它的密度介于油水之間,所以它懸浮的位置是油水界面處。

以常見的5000方熱化學沉降罐為例,其配液管中心匯管的高度是3.1-3.6米,罐的有效高是10.6米,一般油水界面控制在5米左右。這些礦物質微粒懸浮的位置就在3.7-4.8米之間,最厚時可降到3.5米以下位置,水洗層被破壞。

現有的破乳劑對礦物質(碳黑)脫水效果差。所以懸浮在3.7-4.8米之間的礦物質微粒(碳黑)含水較高,一般在10-20%之間。由于該雜質懸浮的位置在配液管以上,所以當原油顆粒上浮時會攜帶一定量的該物質,造成原油含水高。

為了及時掌握礦物質微粒(碳黑)在熱化學沉降罐中的密度和厚度,及時清除一部分該雜質,使沉降罐有效的正常運行。通過摸索我們發現礦物質微粒(碳黑)對熱傳感性及吸熱比較差,在罐中它的溫度低于水和油,在這三種物質中,水的吸熱和傳導熱比較好、油次之、礦物質微粒(碳黑)更差,它們存在著一定的溫度差。

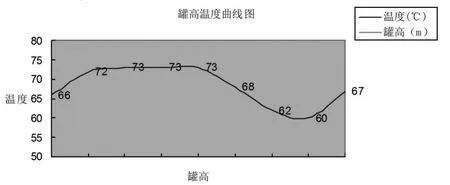

通過實驗觀察,礦物質微粒(碳黑)層越厚就越致密,溫度就越低。當罐中溫差增大時,溢流含水就上升,一般的溫差在8度以下時,含水正常(在0.8以內),超過10度后,含水會逐漸上升,當超過12度時,含水達到1%,15度后,含水可達1.2-3%之間。在測試溫度變化曲線發現,罐高與溫度的關系是一個近似的U型曲線,如下圖:

實踐證明,根據罐外溫度的變化來判斷熱沉降罐液體分布情況的方法簡單、快捷、直觀。所以運用這種方法來指導生產,能夠快速,準確地判斷沉降罐中雜質的位置、厚度及密度,快速減少礦物質微粒對凈化罐的影響,保證外輸原油含水達到標準是極其實用和有效可行的。

[1]馮叔初,郭揆常等.油氣集輸與礦場加工.中國石油大學出版社.

[2]李士倫,等.天然氣工程.石油工業出版社.

[3]葉慶全,袁敏.油氣開發常用名詞解釋.石油工業出版社(第三版).