基于頻域加速的冷卻模塊振動試驗研究

俞曉輝,韓偉,溫奇偉

(上海汽車集團股份有限公司試驗認證部,上海 201804)

基于頻域加速的冷卻模塊振動試驗研究

俞曉輝,韓偉,溫奇偉

(上海汽車集團股份有限公司試驗認證部,上海 201804)

介紹了如何將時域加速度信號轉換成沖擊響應譜(SRS)和疲勞損傷譜(FDS)以及沖擊響應譜和疲勞損傷譜的應用。以某車型的冷卻模塊為研究對象,提出了通過采集冷卻模塊的路譜加速度時域信號轉化成PSD控制臺架振動耐久試驗的方法。在失效模式和疲勞損傷等效的前提下,實現了試車場耐久規范與臺架耐久規范的等效關聯,且大大縮短了冷卻模塊臺架試驗的時間,解決了冷卻模塊的臺架驗證難題。

冷卻模塊;功率譜密度;沖擊響應譜;疲勞損傷譜;極限響應譜

0 前言

隨著近幾年國內汽車工業的迅猛發展,整車廠面臨的競爭將會越來越激烈。如何更快地推出新產品,縮短試驗開發周期起著越來越重要的作用,已經成為贏得市場的關鍵因素之一。對于汽車零部件,一般需要經過臺架耐久試驗的驗證,而臺架耐久試驗強度一般要與試驗場耐久試驗強度保持一致或者更高。文中通過采集某車型汽車冷卻模塊的試驗場振動加速度路譜,提出了一種基于頻域加速理論的關聯方法,解決了如何在試驗場與臺架耐久試驗損傷強度等效的情況下大大加速臺架試驗的難題。

1 冷卻模塊

汽車的冷卻模塊主要功能就是將熱量散發到空氣中以防止發動機過熱,也要使發動機盡快升溫,并使其保持恒溫。主要包括散熱器、冷凝器、風扇等,如圖1所示。

冷卻模塊在汽車的使用過程中會承受來自發動機自身的振動、路面傳遞的振動和高溫環境,使用狀態比較惡劣,對耐久性設計要求比較高。為了提高產品的耐久性、縮短產品開發的周期和降低成本,需要進行臺架加速試驗認證。工程上傳統的耐久加速試驗方法是將時域路譜加以區分,刪除小損傷路譜,強化大損傷路譜以達到時間加速的目的,但是此方法一般無法用于加速度振動的臺架試驗。對于加速度振動臺架,一般的試驗方法為依據某個試驗標準,采用確定的連續掃頻信號進行臺架試驗。但是這種方法比較保守,考核較嚴酷,無法等效試驗場耐久試驗強度。如果可以實現臺架加速耐久試驗損傷強度與試驗場耐久試驗損傷強度的準確關聯,就能夠精確合理地評估冷卻模塊的耐久性能。主要針對某車型的冷卻模塊進行試車場的加速度信號采樣,利用頻域疲勞損傷等效原則,最終合成加速度功率譜密度(PSD),在臺架上進行隨機振動試驗。

2 沖擊響應譜(SRS)

沖擊響應譜是一系列固有頻率不同的單自由度線性系統受同一沖擊激勵響應的總結果。零件受沖擊作用,其沖擊響應的最大值意味著零件出現最大應力,即試驗樣品有最大的變形。因此,沖擊響應的最大加速度與零件受沖擊作用造成的損傷及故障產生的原因直接相關,由此引出了最大沖擊響應譜。要獲取沖擊響應譜,首先要采集環境沖擊的時域信號,然后再通過軟件進行分析,獲取沖擊響應譜。圖2是一個單自由度系統(SDOF)的模型。加速度激勵信號通過這一單自由度系統計算得到最大響應,并在不同固有頻率的單自由度系統下重復計算得到一系列最大響應譜。這個用SDOF 系統計算的最大響應的方法稱為“沖擊響應譜”(SRS)。

SRS可以作為規定沖擊環境的方法之一,因此,沖擊譜是對設備實施抗沖擊設計的分析基礎,也是控制產品沖擊環境模擬實驗的基本參數。利用SDOF系統計算沖擊響應譜的過程如圖3所示。

輸入的加速度信號經過SDOF系統固有頻率過濾后,得到最大響應位移(也可以是最大響應加速度,為便于理解,這里采用最大響應位移)。這樣經過不同固有頻率的SDOF系統得到每個頻率的最大響應位移,沖擊響應譜即為頻率與最大響應位移的曲線。現代計算機科學的發展使得計算沖擊響應譜變得非常快速準確。

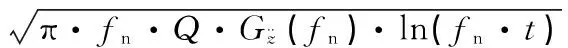

3 極限響應譜(ERS)

至此可以從一段時域加速度信號獲得沖擊損傷譜,但對于一個隨機振動的數據一般更適合于用功率譜密度(PSD)來表示。Lalanne給出了用于計算PSD極限響應譜(ERS)的公式(1)。極限響應譜(ERS)表示持續時間為t的隨機PSD通過SDOF系統所得到的最大概率的極限幅值所形成的譜圖。

(1)

極限響應譜(ERS)與沖擊響應譜(SRS)是非常相似的兩種響應譜,它們提供的頻域信息是一致的。通常SRS用于描述極具破壞力的瞬態沖擊的最大響應,ERS用于描述更多典型的振動載荷的期望響應。

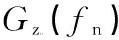

4 疲勞損傷譜

工程中的耐久加速試驗都是基于損傷等效原則,需要對采集的加速度信號進行疲勞損傷的計算,即疲勞損傷譜(FDS),然后疊加各個疲勞損傷譜。Lalanne給出了用于計算疲勞損傷譜的計算公式。這使得頻域加速理論在臺架試驗應用成為可能。 計算公式如下所示:

德國哲學家康德在1781年首次提出了圖式的概念。1932年英國心理學家巴特利特提出“圖式”在心理學中的定義。隨后,教育家皮亞杰,魯姆哈特,Carrell,Nunan等人的研究奠定了圖式理論的理論基礎。這些理論基礎被廣泛應用于后來的研究中。

(2)

計算疲勞損傷譜的過程與計算沖擊響應譜的過程相似:計算每個固有頻率的疲勞損傷值,然后重復不同頻率的計算得到疲勞損傷值,最后繪制出疲勞損傷-頻率曲線圖,即為FDS。

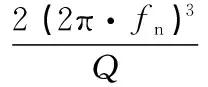

5 臺架試驗合成隨機振動PSD

式中: ∑FDS(fn) 為總損傷,k為安全因子。利用上述公式就可得到試驗時間為teq的合成加速度PSD譜圖。為避免過度加速導致疲勞失效不同,需要進行合成PSD的ERS與各個工況的ERS或SRS的比較。為了確保臺架試驗可以包含所有可能的最大極限值,合成PSD的ERS應該大于各個工況的最大包絡ERS;同時為了減小在過嚴酷的載荷工況下失效的風險,合成PSD的ERS應該小于各個工況的最大包絡SRS,如果合成PSD的ERS大于各個工況的最大包絡SRS,表明試驗加速過快,導致出現過載的情況。

但是一般情況下不太可能每個點都能同時滿足上述兩個要求,所以工程上一般考慮ERS、SRS的平均值只要滿足上述要求即認為是可以接受的。

6 冷卻模塊加速試驗

可以運用上述沖擊響應譜、極限響應譜和疲勞響應譜的概念對新開發的冷卻模塊進行臺架加速耐久疲勞驗證,通過采集試車場各個工況的冷卻模塊的加速度信號,計算得到合成的臺架試驗PSD譜圖,實現試車場與臺架關聯的同時,加速臺架試驗時間。圖4為應用頻域加速理論計算合成PSD譜圖的流程介紹。

7 加速度數據采集

數據處理和計算的過程步驟如下:

第一步,將采集到的原始加速度數據信號進行預處理、去毛刺、去零漂等處理。

第二步,計算每個工況的沖擊響應譜(SRS)和極限響應譜(ERS),并得到各自的疲勞損傷譜(FDS)。

第三步,統計每個工況的循環次數和循環時間,用于計算疊加各工況的疲勞損傷,得到總疲勞損傷譜。另外可以分別計算各工況沖擊響應譜(SRS)包絡線和(ERS)包絡線,用于驗證合成PSD的加速程度是否合適。

第四步,利用得到的總疲勞損傷譜轉化為加速臺架試驗的合成PSD譜,試車場試驗時間大約為250 h,轉化為臺架試驗時間為50 h,時間上加速了5倍,但損傷并沒有增加,這是作者所需要得到的結果。圖8為臺架試驗合成PSD譜的對比,加速時間為50 h和250 h(即試驗不加速)。

第五步,檢驗臺架加速后的合成PSD,利用第三步計算得到的各工況的沖擊響應譜的包絡線和極限響應譜的包絡線進行驗證。判斷合成的PSD是否加速得當或者加速過度以至于引起過大的載荷。圖9、圖10為合成PSD計算的極限響應譜(ERS)分別與沖擊響應譜和極限響應譜的對比。可以看出:合成的PSD的極限響應譜大于各工況的極限響應譜的包絡線且小于各工況的沖擊響應譜的包絡線,由此可認為頻域加速比較合理,臺架可以使用此合成的PSD譜進行隨機振動加速試驗。

基于上面所得到的Z向合成的PSD譜圖進行冷卻模塊的臺架試驗,輸入此PSD譜圖,試驗時間為50 h,測試冷卻模塊的耐久性。需要注意的是:冷卻模塊在臺架上的固定方式必須與在整車上的固定方式一致,且控制臺架的加速度位置也必須與整車采集時一致。另外為精確模擬整車上冷卻模塊的使用情況,可以在臺架試驗時注入一定壓力的熱水,散熱器中需要注入0.2 MPa的水量,冷凝器中需要注入1.725 MPa的水量。冷卻模塊試驗臺架如圖11所示。

試驗結果顯示冷卻模塊Z向隨機振動沒有出現任何疲勞失效,在其他方向上也沒有出現問題。試車場耐久試驗顯示冷卻模塊并無失效或者斷裂的情況發生,所以可以認為此合成的加速PSD譜圖可以替代試車場耐久試驗。

8 結論

通過對冷卻模塊進行試車場工況的加速度信號采集,轉化為臺架振動試驗所需要的PSD譜圖輸入且損傷等效的前提下,時間上加速了數倍,達到了臺架與試車場的等效關聯,并大大縮短了試驗時間,也縮短了產品開發周期,節約了試驗成本。

建議對道路采集時域信號進行更加合理的修改,以進一步提高頻域加速試驗精度,同時要注意試驗臺架夾具的設計,從而可以使臺架試驗結果更加可靠。

考慮到安全余量,工程上一般建議臺架總損傷大于試車場總損傷的3~5倍,可以把疊加的各工況的總損傷再增加3~5倍進行合成PSD譜圖的計算,文中就不一一列舉說明了。

【1】Lalanne C.Mechanical Vibration & Shock:Volume V[M].Hermes Penton Ltd.London,2002.

【2】Miles J W.On Structural Fatigue Under Random Loading[J].Journal of the Aeronautical Sciences,Vol.1954,21 (11):753-762.

【3】Irvine T.An Introduction to the Shock Response Function[OL].www.vibrationdata.com,2002.

【4】Bendat J S.Probability Functions for Random Responses:Prediction of Peaks,Fatigue Damage and Catastrophic Failures[R].NASA report on contract NAS-5-4590,USA,1964.

【5】Lalanne C.Mechanical Vibration & Shock:Volume II[M].Hermes Penton Ltd.London,2002.

【6】嚴家武.徐東輝基于頻域加速理論的SCR耐久性開發研究[J].重型汽車,2009(4):19-22.

【7】胡志強.隨機振動試驗應用技術[M].北京:中國計量出版社,2003.

【8】李曉峰.隨機信號分析[M].4版.北京:電子工業出版社,2011.

【9】王春雨,李一兵,黃世霖.應用沖擊響應譜分析汽車被動安全性試驗中的沖擊信號[J].汽車技術,1995(9):23-27.

【10】葛振華,施展.車輛振動測試系統研究[J].數據采集與處理,2008(B09):200-204.

【11】楊者青,金基鐸,劉紀元.沖擊響應譜(SRS)分析數字化方法探討[J].沈陽航空工業學院學報,1997(2):1-8.

【12】沈文.關于沖擊信號的數字處理方法研究[J].航空計測技術,1999(2):19-22.

ResearchonTestofCoolingModuleBasedonFrequencyAccelerationTheory

YU Xiaohui, HAN Wei, WEN Qiwei

(SAIC MOTOR Test Validation Department, Shanghai 201804,China)

How to convert the acceleration time-domain signal to shock response spectrum (SRS) and fatigue damage spectrum (FDS) were described as well as their application. Taking a vehicle cooling module as the research object, a new vibration rig test method was presented by which the acceleration time-domain signal of cooling module was converted to power spectrum density (PSD). On the premise of equivalent fatigue damage and fatigue mode, the equivalent correlation between the proving ground durability test and the rig durability test can be realized. Besides, the rig test time of cooling module is greatly shortened,so the problem of rig test validation can be solved.

Cooling module; Power spectrum density(PSD); Shock response spectrum(SRS); Fatigue damage spectrum(FDS); Extreme response spectrum(ERS)

2015-02-11

俞曉輝,男,工程碩士,工程師,研究方向為汽車試驗。E-mail:273825908@qq.com。