移動式動態線路加載車跟隨系統的設計與實現

楊 亮,柴雪松,金 花,暴學志,潘 振

(1.中國鐵道科學研究院 鐵道建筑研究所,北京 100081;2.高速鐵路軌道技術國家重點實驗室,北京 100081)

移動式動態線路加載車跟隨系統的設計與實現

楊 亮1,2,柴雪松1,2,金 花1,2,暴學志1,2,潘 振1,2

(1.中國鐵道科學研究院 鐵道建筑研究所,北京 100081;2.高速鐵路軌道技術國家重點實驗室,北京 100081)

移動式動態線路加載車通過曲線時,如不主動控制,安裝在儀器車車底的剛度檢測架與軌道之間會有偏移,當曲線半徑很小時,剛度檢測架上的激光位移傳感器就會超出量程,造成曲線地段軌道剛度無法測量。為此,設計了剛度檢測架跟隨系統。本文介紹了跟隨系統的機械結構設計和運動控制軟硬件設計。目前該系統已成功應用到移動式動態線路加載車上。

移動式動態線路加載車 軌道剛度 跟隨系統 設計

移動式動態線路加載車是由中國鐵道科學研究院鐵道建筑研究所研發的新型軌道檢測車輛。它能在運行中對軌道施加載荷,模擬列車運行時與軌道之間的相互作用,通過測量鋼軌位移來計算軌道的剛度[1],找出軌道病害位置。移動式動態線路加載車由兩節車組成(圖1),一節為動力車,一節為儀器車[2-3]。兩車車底中部的剛度檢測架上安裝有激光位移傳感器,加載車工作時激光位移傳感器實時檢測鋼軌的位移,以輕車測得的位移為基準,通過輕重兩車測量位移差值計算出試驗區段軌道的連續剛度。

圖1 移動式動態線路加載車

當移動式動態線路加載車通過小半徑曲線時,由于儀器車車體很長,車體中部與軌道之間會有偏移。儀器車通過半徑為300 m的曲線時理論計算的偏移量可達±135 mm,加之軌道游間[4]、鋼軌變形、車體晃動等的影響,實測的最大偏移量可達±180 mm。安裝在儀器車車底中部剛度檢測架上的激光位移傳感器量程為±100 mm。如果剛度檢測架固定在儀器車車底中部,移動式動態線路加載車在通過小曲線半徑軌道時激光位移傳感器會超出量程,無法測得軌道的剛度。因此,需要設計跟隨系統,以控制激光位移傳感器實時檢測傳感器與鋼軌之間的位置偏差,使激光位移傳感器與軌道的間距始終在量程范圍之內。動力車上的剛度檢測架安裝在移動加載架上,當通過曲線軌道時剛度檢測架隨著移動加載架運動,激光位移傳感器測得的位移始終在其量程范圍之內,因此動力車不需要跟隨系統。

1 跟隨系統結構設計

1.1 跟隨系統理論分析

移動式動態線路加載車通過不同曲線半徑的軌道時剛度檢測架與軌道之間的最大偏移量是不同的,曲線半徑越小偏移量越大。儀器車前后轉向架相距18 m[5],根據移動式動態線路加載車的工作環境和國內軌道曲線半徑的實際情況,最小通過曲線半徑按350 m計算。同時,考慮游間與車體晃動的影響,通過曲線時最大偏移量可達165 mm。設計時留有一定的余量,按180 mm計算。移動式動態線路加載車速度為60 km/h,緩和曲線長度80 m,則通過緩和曲線進入350 m半徑曲線的平均時間t=(80+18)/(60/3.6)≈5.90 s,則跟隨系統的平均跟隨速度v=180/t≈30.5 mm/s。可知,選擇推桿時其跟隨速度應>30.5 mm/s。

1.2 結構方案對比

跟隨系統的機械結構需滿足保持剛度檢測架在車體前后方向(列車運行方向)穩定,左右方向(垂直軌道方向)隨著車體過曲線產生的偏移而擺動。根據上述要求提出了2種設計方案,如圖2所示。

方案1采用旋擺機構,剛度檢測架通過旋轉桿懸掛在儀器車底部中間,旋轉桿上端通過懸掛支撐座固定在車底底座,下端通過桿端關節軸承與剛度檢測架相連。當推桿運動時旋轉桿帶動剛度檢測架前后擺動。方案2采用滑槽機構,儀器車底部中間固定桿下端是滑槽,剛度檢測架連接到滑槽中的滑輪上,當推桿運動時帶動剛度檢測架在滑槽內移動。方案1、方案2都能滿足功能需求,方案1機構更簡便,方案2滑槽需頻繁外伸,易造成安全隱患,故設計時采用方案一。

電動推桿的前后端安裝有磁感應限位開關并接入控制回路,當推桿前后移動觸碰到限位開關時剛度檢測架已偏離車體中線設定的極限距離,存在一定的危險性,系統檢測后會報警并限制推桿向危險的方向移動,只可以往相反的方向移動。

1.3 旋擺機構下的跟隨計算公式推導

采用旋擺機構設計時移動式動態線路加載車通過曲線軌道時激光位移傳感器檢測到的偏移量(剛度檢測架與軌道的偏移量)并不是推桿的實際需要的伸縮量,而運動控制程序直接控制的是推桿的伸縮量,因此,需要推導出激光位移傳感器檢測到的偏移量與推桿實際需要的伸縮量之間的關系。如圖3所示,實線表示初始位置時推桿和剛度檢測架的狀態,虛線表示跟隨到某一位置時推桿和剛度檢測架的狀態,通過兩個直角三角形關系可推導出推桿伸長距離與跟隨架水平移動距離的數學關系式。

設推桿原長為L,跟隨架連接桿長度為a,跟隨架水平移動的距離為y,剛度檢測架跟隨時上移的高度為h,則

圖3 跟隨系統結構關系示意

以上兩式消掉h,則可推導出推桿伸長的距離x與跟隨架水平移動的距離y的關系式為

2 跟隨系統運動控制軟硬件設計

2.1 控制方式對比

跟隨系統的運動控制實際上是對伺服電機的控制。常見的伺服電機控制設備有單片機系統、可編程邏輯控制器(PLC)和運動控制卡[6]。單片機系統和可編程邏輯控制器是獨立運行的設備,運動控制卡則安裝在其他主機上便可運行。此外,運動控制卡造價要低于前二者。因此,本文采用運動控制卡來控制伺服電機。這種方案可充分利用計算機資源。運動控制卡直接安裝在剛度檢測計算機上,剛度檢測計算機接收到激光位移傳感器實時檢測的數據,算出位移偏差后生成控制命令并通過運動控制卡發送給伺服控制器。運動控制卡只需要從微機接收控制命令,將有關的運動控制信號發送給驅動器即可。驅動器再將數字脈沖量信號放大,驅動電機轉到目標位置,從而帶動推桿的前后運動,實現跟隨的目的。

2.2 硬件組成與參數

跟隨系統硬件由運動控制卡、伺服電機、驅動器、推桿等組成。采用固高GE-200-PG-PCI-G運動控制卡,該卡是基于PCI總線的脈沖輸出型卡,設置每發10 000個脈沖電機轉一圈。推桿選擇無錫艾爾特生產的LT30-500,推桿最大速度為46 mm/s,行程為±180 mm,最大推力為250 kg。與此所匹配的電機型號為臺達ECMA-C30804E7,該電機額定功率450 W,額定轉速為3 000 r/m。伺服驅動器的型號為ASDA0421AB。

2.3 程序設計

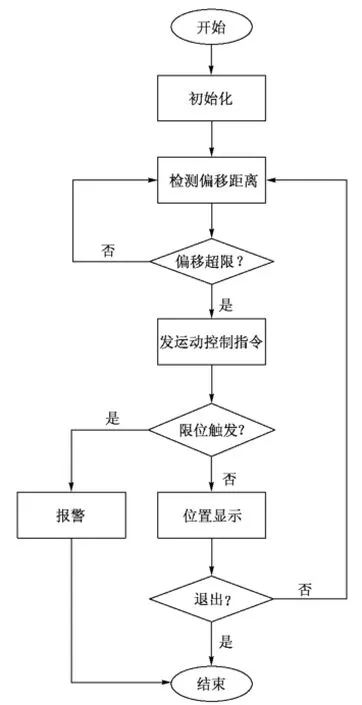

跟隨系統運動控制代碼采用VC++編寫,并當作子程序嵌入到剛度檢測主程序中。為了不影響剛度檢測數據采集及處理,主程序開辟一個新線程專門處理跟隨系統的運動控制,程序流程如圖4所示。

跟隨系統工作時運動控制子程序每10 ms從剛度檢測主程序處理結果中取一次數據,得到激光位移傳感器與鋼軌之間的偏移距離。當激光位移傳感器與鋼軌偏距的絕對值比正常值>5 mm便啟動跟隨命令,剛度檢測架在推桿的作用下向左或向右移動。同時,運動中系統時刻檢測推桿是否觸發了前后限位開關,如觸碰則報警,此時推桿可以反方向運行到安全位置。

圖4 跟隨系統程序設計流程

3 跟隨系統的運行試驗

跟隨系統安裝調試后進行了多次運行試驗(圖5),主要驗證推桿的跟隨距離和跟隨速度。移動式動態線路加載車以60 km/h的速度運行,激光位移傳感器檢測剛度檢測架與軌道之間的偏距后自動啟動跟隨動作,當通過半徑為350 m的曲線軌道時最大前伸量為168 mm,最大后退量為-163 mm,跟隨距離行程為±180 mm,能滿足通過350 m曲線軌道的要求。同時,激光位移傳感器在推桿的作用下一直保持在量程范圍之內,跟隨速度滿足實際需要。

圖5 跟隨系統運行試驗

4 結語

本文給出了移動式動態線路加載車跟隨系統的機械結構設計和軟硬件設計方案。目前跟隨系統已成功運用到加載車上,經過多次試驗證明該系統穩定、可靠。跟隨系統已在軌道剛度的測量中發揮了重要作用。

[1]趙國堂.鐵路軌道剛度的確定方法[J].中國鐵道科學,2005,26(1):1-6.

[2]中國鐵道科學研究院.高速鐵路線路動態加載技術及試驗裝備研制[R].北京:中國鐵道科學研究院,2011.

[3]楊亮,柴雪松,李偉,等.移動式線路動態加載車液壓加載系統設計[J].鐵道建筑,2014(4):110-113.

[4]郝瀛.鐵道工程[M].北京:中國鐵道出版社,2002.

[5]南車南京浦鎮車輛有限公司.移動式線路動態加載試驗車儀器試驗車設計方案[R].南京:南車南京浦鎮車輛有限公司,2010.

[6]姜榮.一種基于運動控制卡的伺服電機控制系統[J].機電產品開發與創新,2006,19(3):113-114.

Design and implementation on follow-up system of Chinese track loading vehicle

YANG Liang1,2,CHAI Xuesong1,2,JIN Hua1,2,BAO Xuezhi1,2,PAN Zhen1,2

(1.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 2.State Key Laboratory for Track Technology of High-speed Railway,Beijing 100081,China)

The track loading vehicle requires active control at curve section,as the stiffness detecting frame attached to bottom of the vehicle may deviate from the track.This is particularly true when the curve radius is kept at a relatively lower level,as the outranged values the laser displacement sensor picks up fail to reflect the track stiffness status.Therefore,a follow-up system was designed for this situation.Its mechanical structure,software and hardware for motion control are introduced in this paper.The system has been successfully applied to track loading vehicle. Key words:T rack loading vehicle;T rack stiffness;Follow-up system;Design

U216.6

A

10.3969/j.issn.1003-1995.2015.01.18

1003-1995(2015)01-0080-04

(責任審編 李付軍)

2014-06-12;

2014-07-20

鐵道部科技研究開發計劃項目(2008G031-O)

楊亮(1982—),男,山東滕州人,助理研究員,碩士。