變壓吸附技術在合成氨行業的應用和發展

殷文華,羅英奇,吳 巍,伍 毅,曾凡華,李克兵,郜豫川

(四川天一科技股份有限公司,成都 610225)

變壓吸附(Pressure Swing Adsorption,簡稱PSA)分離技術是20世紀50年代發展起來的一種高效率的氣體凈化分離提純技術。變壓吸附技術于1958年應用于氫氣的提純,1962年實現工業規模的制氫[1]。隨著PSA技術理論的發展和高效專用吸附劑的研制成功,UOP公司工業化PSA技術后,德國Linde公司、巴西圣保羅Mangels公司、英國制氧技術公司、日本新日鐵公司等著名公司相繼建成了PSA工業裝置。

從空氣干燥發展到分離凈化和提純O2、N2、H2、CH4、CO、CO2、烴類及凈化回收各種有機氣體,應用領域發展到石油、化工、化肥、冶金、電子、國防、醫藥、輕工和環保等領域。目前工業化規模已從早期的原料處理量數百Nm3/h發展到大于50萬Nm3/h,能為各種大型化的工業裝置生產配套。

20世紀70年代初期,四川天一科技股份有限公司(簡稱:天科股份)在國內率先進行了PSA技術及工業化應用的研究與探索,在80年代初期建成了第一套擁有自主知識產權的PSA裝置,到目前為止已經在國內外推廣了約1600多套PSA工業裝置,其中制氫裝置近1000多套,涵蓋了絕大部分氣源的凈化、分離和提純。天科股份在變壓吸附的工藝技術、專用吸附劑、程序控制閥、自動化控制、氣流分布和工程化等方面的研究和開發方面在國內處于領先地位,引領了國家PSA技術的發展方向。從20世紀以來天科股份已躋身世界一流水平,與美國UOP公司和德國Linde公司形成三足鼎立的局面,并多次在國際競爭中勝出。

1 變壓吸附技術發展

1.1 PSA技術的發展及進步

變壓吸附利用多孔性的固體物質(吸附劑)上的平衡吸附容量、吸附速度和吸附力等吸附特性的差異以及吸附量隨壓力變化而變化的特性,通過周期性變換實現吸附和解吸過程實現氣體的分離或提純[2]。

變壓吸附在制氫領域占的比例越來越大,裝置規模也越來越大,目前天科股份建設投運的約1600套變壓吸附工業裝置中,有70%(裝置數量計)以上是制氫裝置。這主要是得益于PSA技術的飛速發展,PSA工藝日臻完善和真空再生工藝開發以及自適應優化控制系統和專家故障診斷處理系統的廣泛應用,使氫氣的回收率提高到~98%的水平。吸附劑和程控閥等硬件的性能不斷提高,在提高裝置的整體性能的同時也不斷降低裝置的投資。天科股份自80年代初把PSA技術工業化以來,在工藝、控制、氣流分布、吸附劑和程控閥等諸多方面作了大量的研究工作,尤其進入90年代中期,隨著天科股份變壓吸附研究推廣中心不斷推廣大型化變壓吸附裝置,使得該技術得以迅猛發展,目前已經工業化的裝置產氫量達到300 000 Nm3/h以上。PSA技術在合成氨行業的應用發展較快,天科股份已于2005年在天脊煤化工集團30萬t合成氨擴產到45萬t項目上完成配套應用,建成一套~100 000 Nm3/h Lurgi爐氣PSA提純氫氣的大型工業裝置,配套合成氨擴產改造并取得成功。

1.2 PSA 的特點

1.適應壓力范圍大:變壓吸附工藝所要求的壓力一般在0.2~6.0 MPa,允許壓力變化范圍較寬,而大多數氣源的壓力均可滿足這一要求,這樣可省去再次加壓的能耗。

2.能耗低:對于處理這類氣源,變壓吸附裝置的能耗只是照明、儀表用電及儀表空氣的消耗,能耗很低。

3.自動化程度高:PSA采用計算機控制,實現全自動化操作,工藝完善,操作簡單,人員配置少,已經達到無人值守的全自動化操作狀態。

4.開停車方便:開車半小時內可獲得產品,在程序停止運行后,只需關閉裝置進出口閥即可,在短時間內可以隨時在原狀態上開車。

5.擴產方便:只需增加少量吸附塔和程控閥即可實現產量成倍增加。

6.環保生產:PSA為物理操作過程,操作過程中無“三廢”產生,環境效益很好[3]。

2 PSA制氫技術在合成氨生產中的應用

隨著PSA技術的不斷發展,硬件質量可靠,工藝技術成熟完善,自動化操作水平高,裝置投資少,氫氣的收率較高,可以滿足合成氨節能降耗的要求,為PSA制氫技術在合成氨行業的應用奠定了基礎。

2.1 合成氨的原理

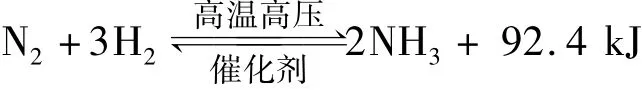

合成氨的原料氣僅氫氣和氮氣。合成氨是以氫氣和氮氣在3:1的條件下,在高溫高壓條件下,通過催化劑反應生成氨的過程,反應過程是一個體積減小的過程,合成氨的反應方程:

2.2 合成氨的原材料

氮氣來自空氣,可謂取之不盡、用之不竭,只需提純凈化而已,而氫則是最主要的研究對象。氫資源的供應、制氫技術和凈化所應采用的工藝方法,這些都是合成氨工業需要不斷解決并及時改進的重大課題[4]26。

目前大規模的氮氣制取技術已經很成熟,通過空分從空氣中可以制取達到10萬Nm3/h的產能。氫氣與氮氣不同,沒辦法直接從自然界獲得。氫元素主要存在于水和大量的碳氫化合物中,只有通過不同的方法把水或碳氫化合物中的氫元素轉化釋放出來,生成含氫氣的混合氣體,然后再通過其它手段從含氫混合氣體中凈化提純出氫氣,從而為合成氨提供氫原料氣,而成熟可靠的變壓吸附技術就可以實現從混合氣體中提純得到氫氣。

2.3 PSA技術的快速發展為大型合成氨生產提供保障

從混合氣體中提純氫氣的方法有深冷、膜分離、吸收—吸附法、鈀膜擴散法、金屬氫化物法及PSA等技術。

1.深冷法投資大,操作和維護復雜,能量消耗高,適用于處理量較大、氫氣要求不高的場合;

2.膜分離法具有投資小、操作簡單,但對原料氣要求較高,產品氫氣的純度和回收率稍低,適合于部分濃縮氫氣的情況;

3.化學吸收法根據原料中雜質的不同,選擇適宜的吸收劑,在適當的溫度(通常在低溫)下循環吸收和解吸雜質,最高可得到99.99%的氫氣,此方法在原料氣的預處理中應用較多;

4.鈀膜擴散法是利用鈀合金膜在一定溫度下只能使氫透過的特性,使氫氣得到純化。這種方法的原料氣先需要通過純化器除氧和水,再經過濾除塵后,才能采用鈀合金擴散室純化,得到氫的純度可達99.9999%。通常鈀膜擴散法適合在小規模的高純氫制備上應用;

5.金屬氫化物分離法利用貯氫進行選擇性化學吸收,生成金屬氫化物,氫化物再發生分解反應放出氫,使氫氣得以純化,適合制取小規模高純氫場合;

6.PSA技術的飛速發展為大規模需要氫氣的合成氨提供了保障。國內PSA技術通過40年的研發、30年工業化的發展,工藝和控制技術成熟,硬件的可靠性較好,操作成本低,氫氣的收率高,為合成氨的配套奠定了非常好的基礎。

通過PSA技術可以得到99.9% ~99.9999%的氫氣,再配以空分制得的高純氮氣,經過配氣就可得到H2:N2=3:1的合成氨原料氣。特別是對于大規模的合成氨生產而言,需要提供非常大量的氫氣。一套大型PSA制氫裝置可以配套30~100萬t/a的合成氨裝置,一套超大型的PSA制氫裝置可以配套100~200萬t/a的合成氨裝置,因此采用PSA技術提供大規模的氫氣配套合成氨是合理可行的操作方式之一。

2.4 合成氨工藝流程簡介

對于采用純氧轉化工藝,反應溫度高,轉化效率高,轉化氣中沒有氮氣。對于無氮氣的轉化氣,可以把其中的氫氣提純出來,再配以氮氣進入合成氨系統。轉化氣進行氫氣的純化處理后,可以減少雜質組分,降低合成氨系統的惰性氣體組分的含量,減少合成氨系統的弛放氣排放量,降低合成氨的單位能耗。對于富氧轉化工藝流程,原料氣中含有氫氣和氮氣,同時也含有大量的CO、CH4和CO2等組分。微量的CO2就會導致氨合成催化劑中毒而喪失活性,大量的CO2更白白占據氣體的體積,從而增加壓縮及處理的費用。因此CO2的脫除是氣體凈化中最主要的一步[4]34。CO對合成氨催化劑也是一種強毒性物質,在進入合成氨系統前一定要除去,否則很快會使合成氨催化劑中毒而喪失活性。Ar和CH4對合成氨系統是惰性氣體,隨著弛放氣的排放會提高合成氨系統的能耗,從能耗上考慮也應當盡可能除去。

下面以煤為原料進行合成氨生產30萬t/a的常規工藝路線為例,結合PSA技術的特點,考慮如何合理地利用PSA為合成氨技術配套。

工藝路線一:煤造氣→半水煤氣脫硫→壓縮機1,2工段→變換→變換氣脫硫→壓縮機3段→脫硫→壓縮機4,5工段→銅洗→壓縮機6段→氨合成→產品 NH3。

工藝路線二:煤造氣→半水煤氣脫硫→壓縮機1,2段→變換→變換氣脫硫→壓縮機3段→脫碳→精脫硫→甲烷化→壓縮機4,5,6段→氨合成→產品NH3。

根據以上工藝流程分析可知,PSA技術可以實現常規工藝路線一中變換氣的壓縮機3段后精脫硫、銅洗、氨水洗精脫CO2和脫甲烷提純氫幾部分功能;或者工藝路線二中變換氣的脫碳、精脫硫、甲烷化和氫提純幾部分的功能。通過PSA技術得到的氫氣純度可以達到99.99%以上,CO+CO2小于10×10-6,與從空氣中提取的高純氮氣配氣后進入合成氨系統,整個循環系統中惰性氣體的含量本接近于零,可以節約大量惰性氣體循環的壓縮功。采用PSA技術的合成氨過程中弛放氣排放量接近于零,和工藝路線一或工藝路線二有7000~9000 Nm3/h的弛放氣排放量相比,可以節約大量的壓縮功能量。

2.5 PSA技術在合成氨中配套應用

鑒于PSA技術成熟可靠,優點突出以及廣泛應用的成效,天脊集團的30萬t/a合成氨裝置擴產時就采用了PSA技術提純氫氣配套,順利完成擴產改造工作。

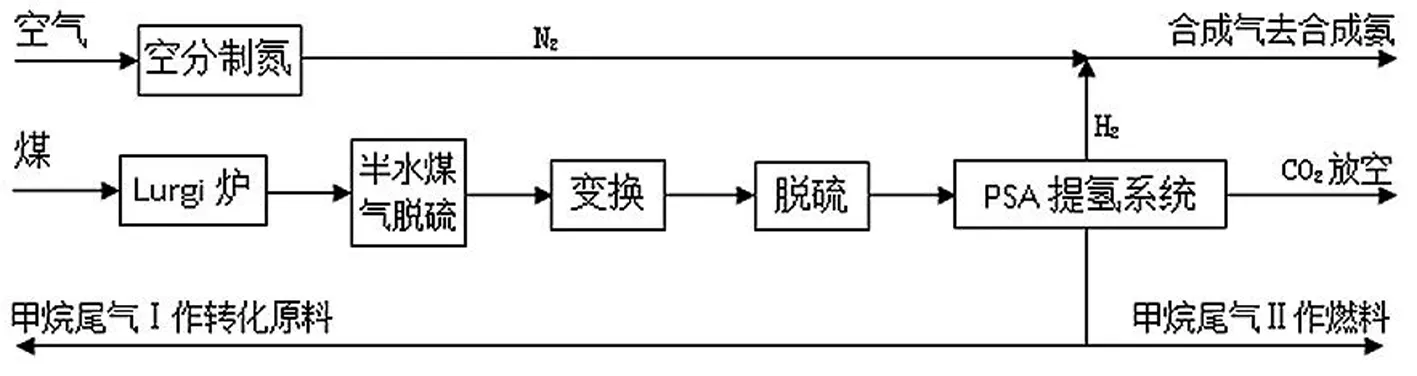

天脊集團30萬t/a合成氨裝置的原料氫氣是以煤為基礎,通過Lurgi爐轉化制取合成氣的工藝路線。2004年天脊集團投資4億元,對合成氨裝置進行了擴產改造,合成氨裝置的生產能力改造前為年產合成氨30萬t,改造后為年產合成氨45萬t,年增產15萬t氨。在原裝置基礎上新增了空分、變壓吸附、硫化氫裝置,改造了造氣變換裝置、低溫甲醇洗裝置、液氮洗裝置、轉化裝置及合成壓縮機組等配套裝置,成功實現擴產。天脊集團合成氨改造項目PSA配套后的工藝流程簡圖見圖1。

圖1 天脊集團合成氨改造項目PSA配套后的工藝流程簡圖Fig.1 Process flow diagram of Tianji Group ammonia match PSA reconstruction project

在改造過程中,節能技術貫穿整個合成氨裝置,在改造中采用了天科股份的變壓吸附(PSA)脫碳和提取氨合成原料氫氣技術。裝置原有的低溫甲醇洗及液氮洗單元需從外界補充冷量,而PSA不需外界補充冷量,為干法凈化流程,近年來在國內外和不同行業得到了廣泛的推廣和應用。

天科股份承擔了天脊集團合成氨擴產項目中~100 000 Nm3/h Lurgi爐氣PSA脫碳提氫單元的建設工作,整個裝置于2005年6月成功開車投入生產運行。

PSA裝置的設計數據如下:

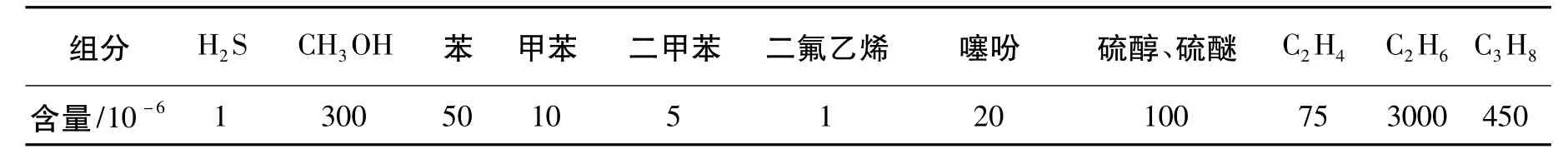

1.原料氣組成(見表1-1)

表1 -1原料氣組成Table 1-1 Composition of feed gas

表1 -2原料A中的其它雜質Table 1-2 Other impurities in feed gas A

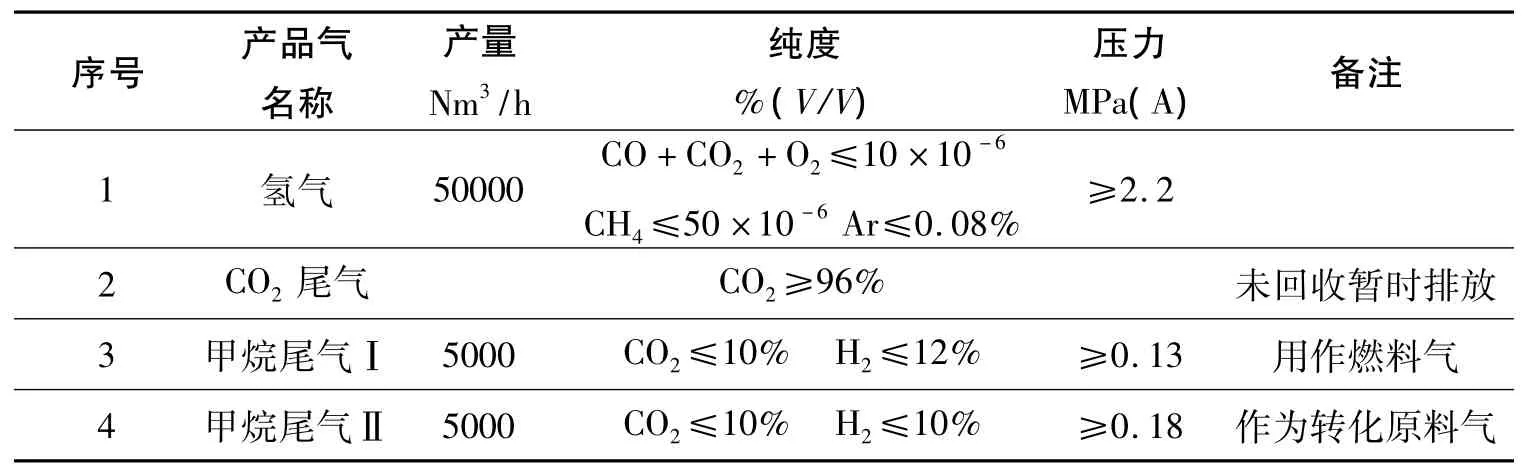

2.產品氣要求(見表2)

表2 產品氣要求Table 2 Product demand

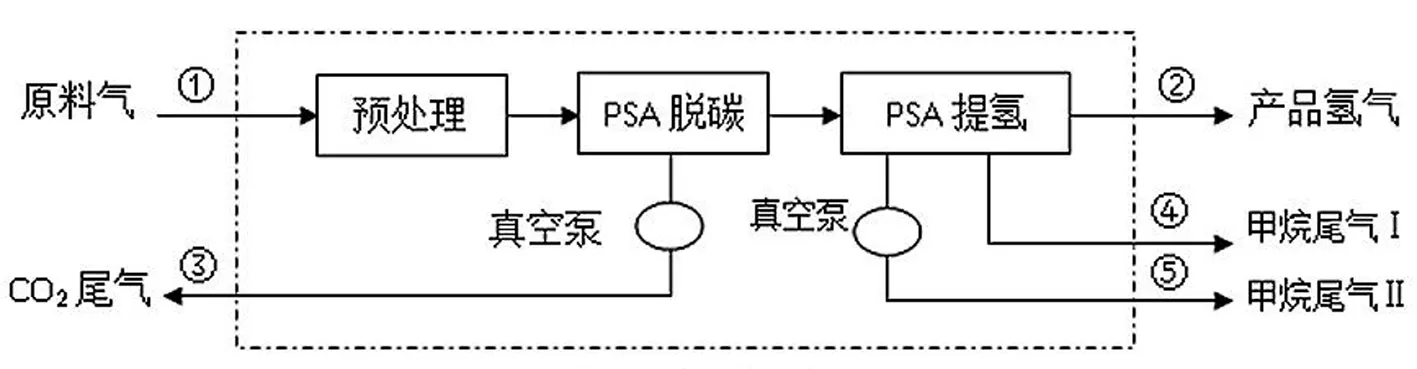

PSA裝置采用二段真空再生法PSA脫碳和PSA 提純氫的工藝技術(見圖2)。

圖2 二段真空再生法Fig.2 Two-step vacuum regeneration process

通過預處理工序除去的芳烴化合物、噻吩及硫 醚醇等會導致吸附劑失活大分子物質,再通過第一段PSA脫除Lurgi爐氣中的CO2組分,再通過第二段PSA提純氫氣,同時得到一部分轉化原料氣和一部分燃料氣。

在裝置建成實際過程中控制指標如下:H2≥99.9%,氫氣收率≥95%,CO+CO2+O2≤10 ×10-6,CH4≤50 ×10-6,Ar≤0.05%。同時得到兩股含甲烷的尾氣,其中一股去廠內作燃料,另一股去轉化部分作轉化的原料氣。

PSA提氫裝置采用優化的工藝,高效的專用吸附劑,可靠的控制方案,完善的運行程序;并以精心地設計,周密地組織施工,為裝置的長、穩、優運行奠定了基礎。經過近一個月的生產運行并考核,裝置能長周期穩定地運行,生產的產品氫氣質量穩定,純度大于99.9%,產品氫氣中CO+CO2+O2含量小于10 ×10-6,CH4含量小于 50 ×10-6,氫氣回收率大于95%。裝置的各項技術指標均達到或超過了設計要求,得到天脊集團一致的好評,裝置已通過天脊集團驗收。

天脊集團30萬t/a合成氨擴產至45萬t/a的擴產改造并成功投產,是合成氨生產工藝的一種新突破;是對PSA技術替代傳統的低溫甲醇洗、低溫液氮洗和甲烷化等方法脫除CO、CH4和CO2的一種趨勢,是采用PSA技術獲得達到合成氨原料氫氣要求功能的充分肯定。同時節省了大量投資和操作成本,降低了整套合成氨裝置開、停車的難度和操作難度。

3 結束語

天脊集團30萬t/a合成氨擴產至45萬t/a改造工程采用PSA技術提純氫氣配套合成氨的投產成功,說明PSA提純氫技術成為大型合成氨原料氣來源的一種重要的方法。PSA技術提純氫用于合成氨生產,與傳統合成氨生產工藝技術相比,自動化程度高、投資省、能耗低、經濟效益明顯。隨著在天脊集團合成氨擴產的成功投運,PSA技術在合成氨領域的應用前景十分廣闊。

[1]梁其煜,李式模,邵皓平.變壓吸附技術的發展[J].低溫工程,1997,99(5):7-11.

[2]RUTHVEN D M,FAROOQ S,KNAEBEL K S.Pressure Swing Adsorption[M].USA:VCH Publishers,Inc.,1993.

[3]李克兵,等.回收甲醇尾氣中有效組分的變壓吸附新技術及其應用[J].天然氣化工,2004,29(3):31-35.

[4]沈浚.合成氨[M].北京:化學工業出版社,2001.