氯化聚乙烯企業廢鹽酸處理及回收利用

文 // 張倫斌 內蒙古阿拉善盟蘭太實業股份有限公司制鈉分公司CPE廠

氯化聚乙烯企業廢鹽酸處理及回收利用

文 // 張倫斌 內蒙古阿拉善盟蘭太實業股份有限公司制鈉分公司CPE廠

1 前言

氯化聚乙烯是高密度聚乙烯(HDPE)與氯氣經自由基氯化反應制得的一種高分子材料,簡稱為CPE。其性能具有優異的耐熱、耐老化、阻燃性、絕緣性、耐候性和穩定性等特點,能與各種樹脂混合使用,如聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯等。CPE還是一種可單獨使用的高性能特種橡膠,廣泛用于熱塑料的共混和改性以及生產各種異型材、管材、汽車通風器材零配件和各種電纜等各個領域,由于其用途廣泛,生產廠家逐年增多。CPE的生產方法主要是酸相法和水相法,目前國內CPE生產企業有99%是采用水相懸浮法生產工藝,總反應方程式:nCl2+(CH2CH2CH2)n →n(CH2-CH2-CHCl)+nHCl,反應生成的另一種副產物鹽酸。為了將副產物鹽酸洗出,大部分生產廠采用水洗方式,其主要成分為1%~3%的鹽酸經簡單處理后排放,這不僅對環境造成嚴重污染,同時也降低了企業的經濟效益。

2 現狀

目前,生產CPE的企業產生的廢酸水大部分用石灰石中和,這種方法投資少、成本低,但廢渣較多,污染環境,達不到排放標準。隨著國家對環境保護治理力度的進一步加大,環保部門要求企業必須達到排放標準后才能排放,否則將責令生產企業停產整改。

國內外對廢酸水處理進行了大量研究,提出了許多處理和再生回收技術,有一定的成效,但投資費用較高。國內根據廢酸水中主要成分有以下6種處理工藝:①蒸發濃縮法;②鹽酸解析法;③電解法;④離子交換樹脂法;⑤焙燒法;⑥石灰石中和法。

3 廢鹽酸處理工藝

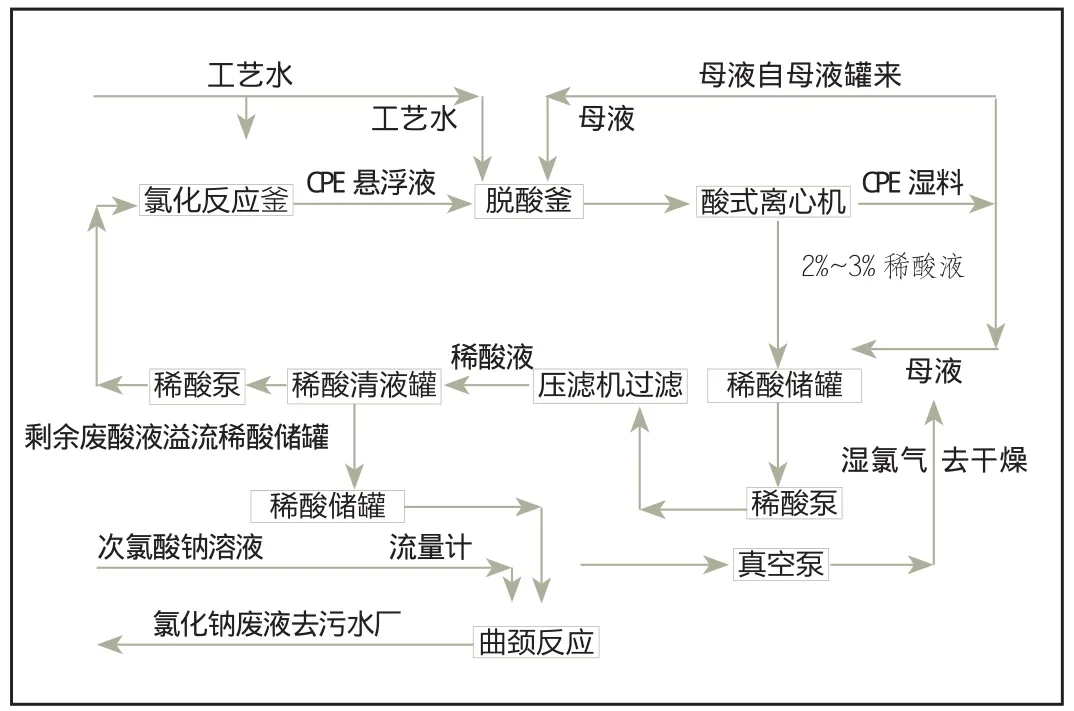

筆者根據多年的生產經驗,探索出一種廢鹽酸處理工藝,不僅可解決產生的廢鹽酸,還能節約大量的洗酸用水,是一種既環保又節能的工藝生產裝置,工藝流程見圖1。

工藝流程:由氯化反應釜送入脫酸釜的CPE懸浮料中(約5%~7%的鹽酸),用工藝水和母液一邊稀釋,一邊通過酸式離心機進行固液分離;分離后的2%~3%稀酸液收集到稀酸儲罐,用稀酸泵送入壓濾機進行過濾擠壓,進一步將CPE微粒回收;稀酸液排入稀酸清液罐,用稀酸泵再送入氯化反應釜與工藝水混合作為溶劑。過剩的稀酸液溢流至稀酸儲槽再流入曲頸反應罐;次氯酸鈉溶液通過流量計(控制好次氯酸鈉溶液的加入量)進入曲頸反應罐與稀酸液充分發生反應釋放出氯氣;用真空泵抽出送入氯氣干燥處理系統,反應生成的氯化鈉廢液排入污水處理廠。

圖1

4 優缺點分析

(1)優點

①結束了CPE懸浮液在脫酸釜中脫洗稀鹽酸的操作,節省時間2~2.5h。

②酸式離心后的酸液和堿式離心后的母液(堿水),均含有超微細的CPE,經稀酸儲罐混合后通過壓濾機過濾,CPE懸浮微粒得以回收,混合液做為氯化反應的溶劑回收再利用,變廢為寶。

③實現了廢酸液的零排放,達到了環保要求。

④可以將產生的氯氣根據用戶工藝要求提供使用。

⑤次氯酸鈉溶液與稀酸水反應生成的氯氣經干燥處理后進行液化為液氯供用戶使用。

⑥一次性投資費用較低,廢酸水處理工藝實用簡單,占地面積小。

(2) 缺點

①沒有氯氣液化的單位不能投用。

②氯化反應采用液氯的企業不能投用。

③次氯酸鈉需要管道輸送或罐車運輸。

5 經濟效益比較

(1)脫酸釜升溫階段必須的能耗

按12.5m3搪瓷釜計算,每批產品2.6t,脫酸釜耗工藝水15t,釜重5850kg,CPE比熱容估算為0.5kcal/kg℃,反應釜比熱容估算為0.3kcal/kg℃,熱效率若以70%計,取蒸發潛熱為565kcal/kg,按年產CPE2萬t計算,反應物料從60℃升至85℃所需的熱量Q

QCPE=2600×0.5×(85-60)=32500kcal;

Q水=15000×1×(85-60)=375000kcal;

Q設備=5850×0.3×(85-60)=43875kcal。

升溫段必須的總熱量Q=QCPE+Q水+Q設備=451735kcal;

升溫段蒸汽用量W=451375/(565×0.7)=1141.28kg/批。

(2)直接效益

年節約蒸汽用量:20000/2.6×1141.28=8779077kg=8779.077t,按當地蒸汽單價130元/t計算,年節約蒸汽費用114.128萬元。

年節約脫酸用水:20000/2.6×15=115384.6t,按當地工業水單價2.6元/t計算,年節約脫酸用水近30萬元。

以上蒸汽和水兩項能源年節約:114.128+30.0=144.125萬元。

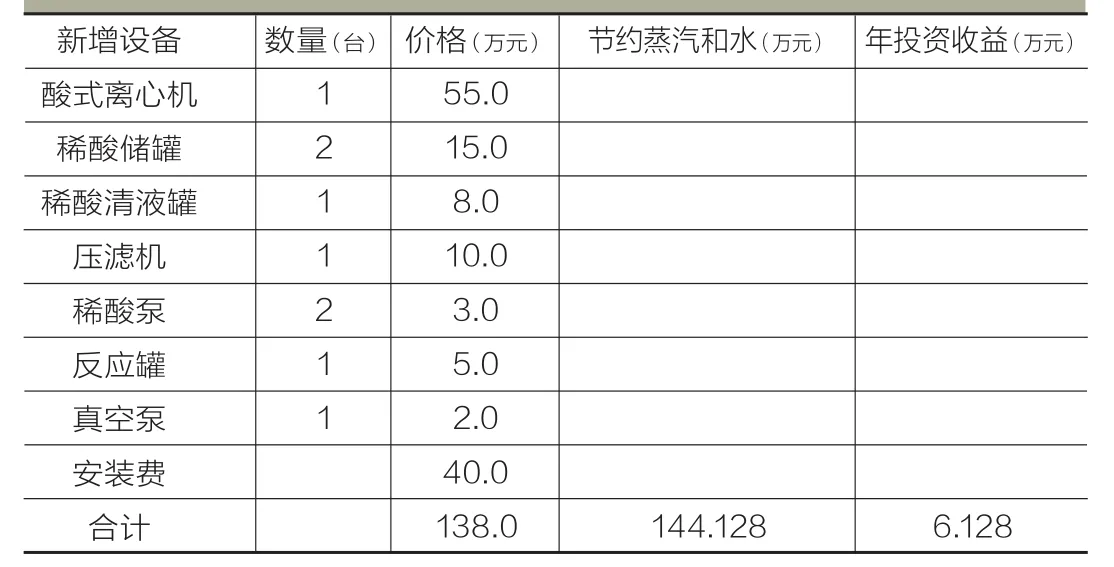

(3)新增設備及安裝費與節約費用比較(表1)

表1

由表1可見,一年創收直接經濟效益6.128萬元,同時也取得了顯著的社會效益,達到了節能減排、保護環境的目的。

6 結論

縱觀廢鹽酸再生利用發展的現狀,可以看出廢鹽酸再生利用必將繼續向資源化處理的方向發展,在治廢的同時變廢為寶,在保護環境的同時充分利用資源。作為生產氯化聚乙烯和其他產生副產酸的企業,減少廢水甚至達到零排放,是企業提高效益,保護環境的重要任務。由于處理廢酸的方法很多,各企業應根據自身的具體特點選擇適合自己企業的廢酸處理工藝,實現節能降耗高效運行。