鑄造CAE技術在鋁活塞金屬型設計中的應用

俎訓龍,張屹林,崔艷兵,王海濤

1. 概述

隨著計算機技術的發展,鑄造過程計算機數值模擬技術(CAE)日臻成熟,為鑄造行業提供了一種新的工具和解決問題的途徑,這項技術能幫助工程師優化鑄造工藝、改進設計方案,從而達到縮短試制周期、提高鑄件質量及降低成本的目的。鋁活塞毛坯傳統上采用金屬型重力鑄造成形,即將一定溫度的鋁合金液澆注到一定溫度的金屬型型腔內,經過一定的時間,鋁合金液在金屬型中冷卻并凝固,從而在金屬型腔內形成活塞鑄件,包括了許多對鑄件品質產生重要影響的物理化學過程和現象。

傳統的金屬型和鑄造工藝設計過程中,因為無法直接觀察鋁合金液在金屬型腔內的充型過程和凝固過程,鑄造工程師對鋁活塞鑄造金屬型的設計和制造,主要依靠類似產品的生產經驗來設計鋁活塞鑄造金屬型和鑄造工藝,因而造成很多產品因結構不同而導致金屬型設計不合理,使得鑄造廢品率居高不下。同時,頻繁返修金屬型導致鋁活塞金屬型試制周期延長、交貨期不能保證,甚至因事前設計考慮不周,導致整套金屬型報廢,鑄造過程重新設計的現象也層出不窮。因此,迫切需要引入一種可以對鋁活塞充型過程和凝固過程等進行數值分析的計算機軟件工具來克服此種困難。計算機模擬技術的成功開發,為鑄造工程師的設想提供了可能。通過對鋁合金液凝固過程中各種數據的計算和模擬,可以提前發現鑄件的缺陷部位,并采取相應措施改進鑄造金屬型的設計和鑄造工藝,再利用CAD/CAM技術,提高鋁活塞鑄造金屬型和工藝設計質量,降低鋁活塞的生產制造成本。

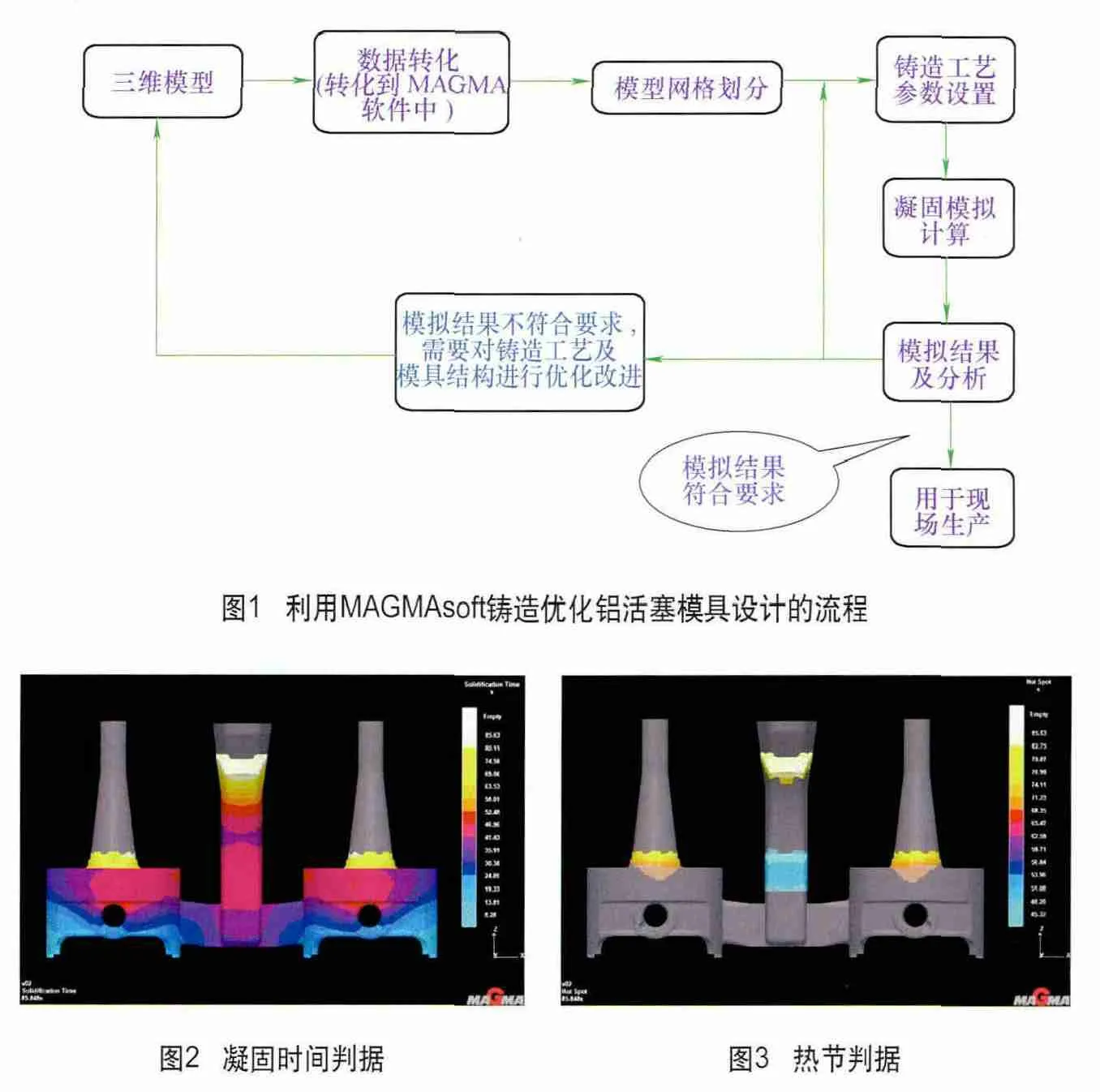

2. 優化活塞金屬型設計和工藝設計基本流程

鋁活塞新產品金屬型開發過程中,經常會遇到結構比較復雜或產品結構較特殊的產品,根據以往的經驗設計和制造的金屬型,生產過程中經常出現縮松、夾渣以及熱應力集中導致的熱裂等報廢現象,迫使鑄造工程師頻繁改動金屬型,從而延長金屬型制造周期,引起客戶抱怨。MAGMAsoFt鑄造模擬分析軟件的引進,使傳統的鑄造工藝設計和現代計算機技術相結合,大大提高了模具設計質量,縮短了活塞鑄件試制周期,提高了產品質量,降低了生產制造成本。利用MAGMAsoFt鑄造CAE軟件優化鋁活塞金屬型設計是以傳統的鑄造工藝理論為基礎,利用傳熱學、流體學和數值分析理論,通過對鋁合金液在金屬型型腔內流動、凝固的物理過程中流動場、溫度場、應力場等的計算,使用各種結果判據,模擬出活塞鑄件的缺陷部位,采用相應措施改進鑄造金屬型的結構和鑄造工藝,結合計算機軟件和硬件技術對鑄造工藝進行輔助設計。

圖1是鑄造模擬軟件優化鋁活塞金屬型設計的流程。

首先,根據傳統的類似結構金屬型對鋁活塞進行毛坯、澆注系統及金屬型三維造型,然后把三維圖型轉化成“stl”文件,導入MAGMAsoFt軟件并對三維造型進行網格劃分,根據類似活塞工藝設計經驗進行參數設定并進行模擬計算。根據模擬結果找出易出現缺陷的部位,并對原鑄造工藝及金屬型結構的合理性進一步優化,如此反復進行,直至活塞澆注系統結構和鑄造工藝達到最優,確定最后鋁活塞金屬型設計方案和鑄造工藝。

3. 幾種常用的判據分析

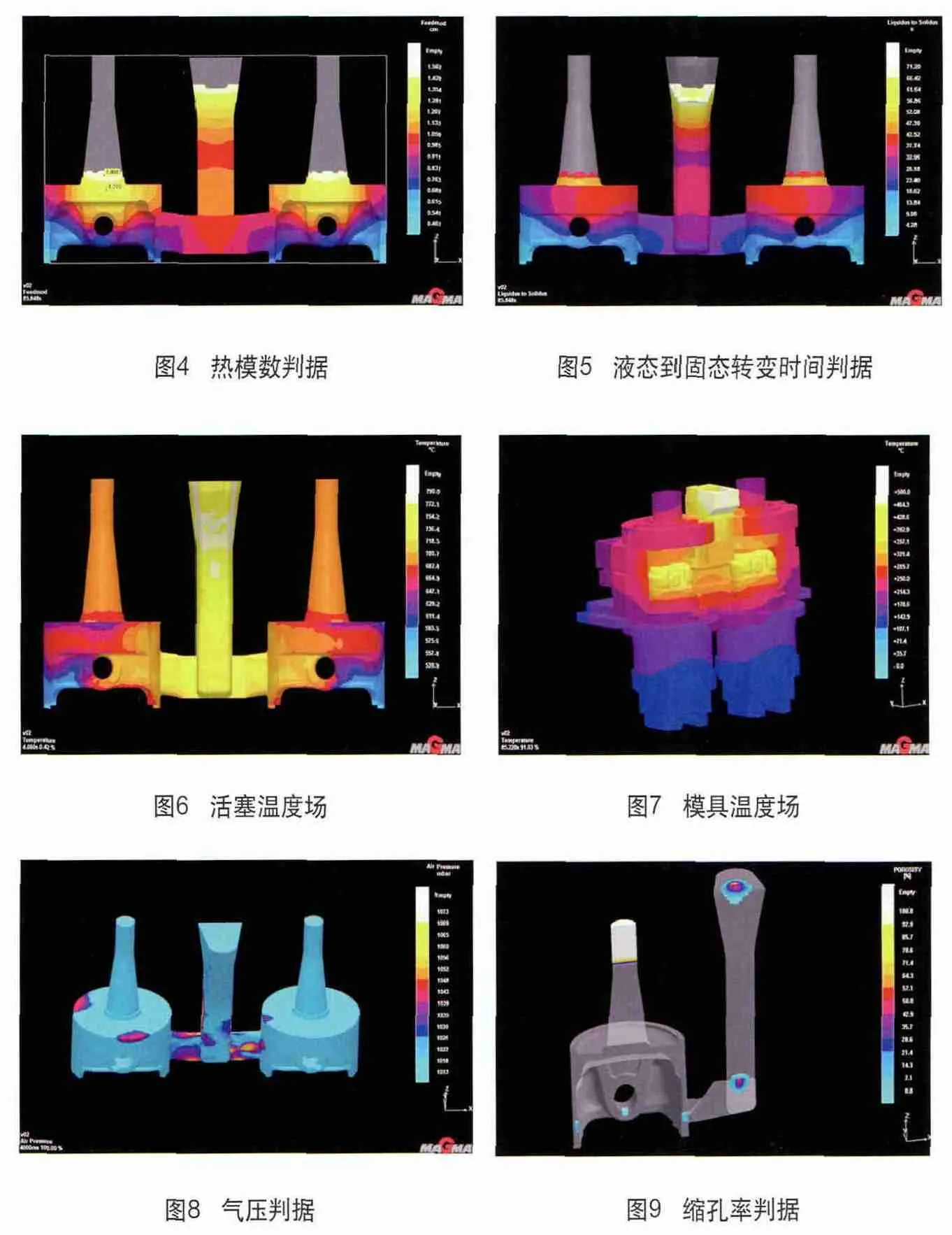

鑄造過程的缺陷分析主要是通過MAGMAsoFt凝固模擬分析軟件提供的幾種缺陷判據進行缺陷判斷的,常用的幾種缺陷判據有凝固時間判據、熱節判據、熱模數判據、液態到固態轉變時間判據、溫度場判據、氣壓判據及縮孔率判據。

(1)凝固時間判據 通過該活塞模擬完后的凝固時間判據(見圖2),可以得出該活塞從澆注鋁液到完全凝固所用的時間是85s,為日后活塞生產工藝設計提供了依據,能使得工藝設計更加準確,減少不必要的時間浪費,提高生產效率。

(2)熱節判據 該判據可以反映出整體鑄件熱節產生的部位,根據模擬結果判斷熱節產生的部位,及時采取措施修改金屬型設計方案,通過圖3可以看出,該鑄件的熱節就在活塞頂部厚大處,因此為頂部厚大處設計的保溫冒口對活塞鑄件起到了良好的補縮作用。

(3)熱模數判據 該判據可以分析活塞頂冒口大小是否合理,有效控制活塞頂冒口的直徑,如果冒口設計太小,冒口起不到有效的補縮所用,易產生燃燒室縮松,反之如果冒口設計太大,活塞凝固時間會增長,降低生產效率,同時浪費鋁液。根據經驗公式,活塞頂冒口的熱模數比在1.05~1.3之間最為合理,通過圖4可以看出,熱模數比=1.488÷1.37=1.09,說明頂冒口大小設計是合理的。

(4)液態到固態轉變時間判據 該判據體現出鋁液在凝固過程中各個部位的凝固時間。通過圖5可以看出,在活塞裙部與內銷座處,鋁液的凝固時間不同,活塞裙部較薄處先凝固,銷座較厚處后凝固,即鋁液的凝固基本為順序凝固。

(5)溫度場判據 該判據通過對活塞毛坯溫度場和活塞模具溫度場的分析,判斷活塞及模具在凝固過程中各個部位的溫度變化情況,是否符合順序凝固的規則,同時對于模具結構改進有一定的指導作用。通過圖6、圖7可以看出,無論是鑄件還是金屬型的溫度場都反映出溫度從下到上溫度逐次增高,因此為了提高生產效率,需要在溫度較高處進行強制冷卻。

(6)氣壓判據 通過該判據可以判斷鋁液在充型過程是否產生卷氣,以及各部位的氣壓情況。如圖8所示,在活塞頂面部位易產生窩氣,在金屬型設計時要提前考慮設氣塞進行排氣。

(7)縮孔率判據 該判據可反映出鑄件產生縮孔缺陷的大小及分布位置,以提前預測易產生縮松缺陷的位置,采取措施優化金屬型設計方案。如圖9所示,說明澆道過橋部位及銷座下方易產生縮松缺陷。

4. 結語

在鋁活塞鑄造生產中,通過充填過程、凝固時間、熱節及模數計算、凝固過程、溫度場等的模擬分析,可在鑄件、金屬型制造之前判斷冒口補縮效果及其他部位凝固情況,及時發現鑄件結構、鑄造工藝上的缺陷,幫助改善工藝條件,有效預防鑄件的縮孔、縮松等缺陷的產生,提高工藝出品率,降低生產成本。

鑄造分析軟件的應用是鑄造工藝設計方法的飛躍,在新產品試制過程中能提供許多直觀的參數,克服了由于鑄造過程難以直接觀察而帶來的對活塞鑄造生產的各種不利影響。計算機模擬技術的發展,為鑄造工程師的設計提供了一種新的工具,通過對各種判據的分析,采用相應的措施改進金屬型設計和工藝設計,能提高設計質量,縮短試制周期,提高產品質量,降低成本。