亞溫淬火工藝對42CrMo4鋼沖擊韌度的影響

鄭馨秋,姚建柱

42CrMo4為中碳低合金鋼,其具有較低的制造成本和較高的力學性能,因此在工業制造領域被廣泛使用。該鋼種屬高強度鋼,強度、淬透性高,韌性好,淬火時變形小,高溫時有高的蠕變強度和持久強度,無明顯的回火脆性,調質處理后有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌度良好,適宜制造要求一定強度和韌性的大中型塑料模具,及用于制造要求較35CrMo鋼強度更高和調質截面更大的鍛件,如機車牽引用的大齒輪、增壓器傳動齒輪、壓力容器齒輪、后軸、受載荷極大的連桿及彈簧夾,也可用于2000m以下石油深井鉆桿接頭與打撈工具,并且可以用于折彎機的模具。

我公司生產的某大型設備卷筒軸(見圖1)采用德國42CrMo4鋼制造,因工件尺寸較大(φ550mm×4000mm)、性能指標高,油冷淬火無法滿足要求,采用更為激烈的冷卻方式(如水冷)時,冷卻時間不易控制,淬裂傾向較大。因此,如何在不降低工件強度的同時提高工件沖擊韌度,成為制訂熱處理工藝過程中考慮的重要問題。中碳鋼臨界區淬火,由于能得到極細的奧氏體晶粒,并使磷等有害雜質集中于少量游離分散的鐵素體晶粒中,因此可以提高鋼的缺口韌性,降低冷脆轉變溫度,減小回火脆性。本文對這種工藝在實際生產中的應用進行實踐和研究。

1. 42CrMo4鋼的基本參數

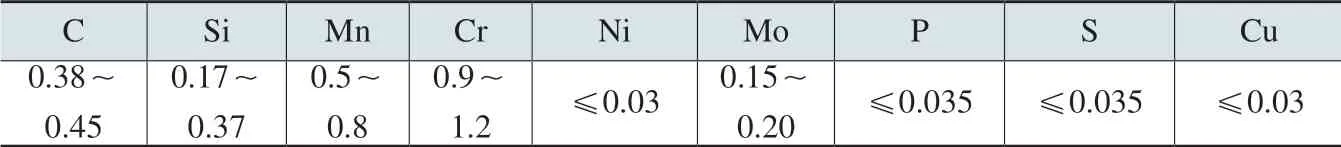

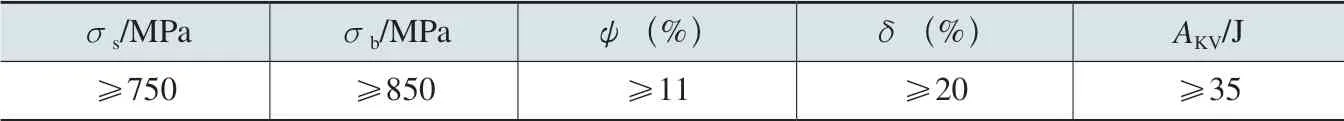

42CrMo4材料的化學成分見表1,其臨界點Ac1為730℃,Ac3為800℃,馬氏體轉變溫度Ms為310℃。力學性能要求見表2。

2. 熱處理工藝

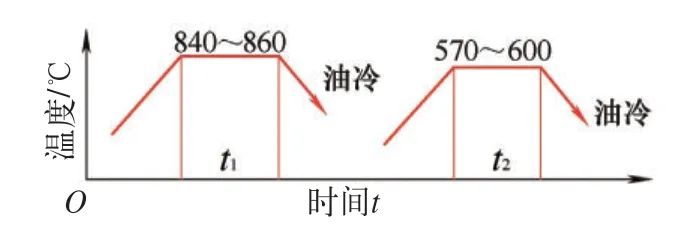

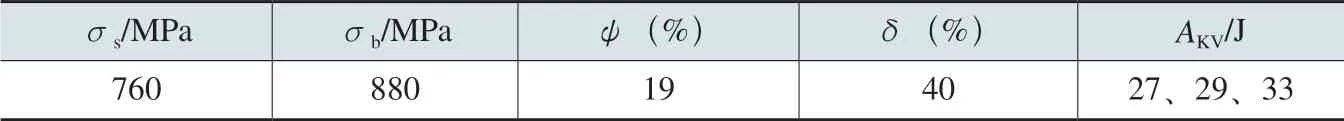

(1)正常調質工藝曲線見圖2,調質處理后的工件力學性能見表3。

可以看出,經調質后工件沖擊性能無法滿足圖樣要求,需對熱處理工藝進行改進,加快冷卻速度將增大工件的淬裂危險,考慮到工件強度已達到技術要求下限,也無法通過提高回火溫度來提高沖擊韌度。工件已進行調質,故采用亞溫淬火工藝對工件進行二次熱處理。

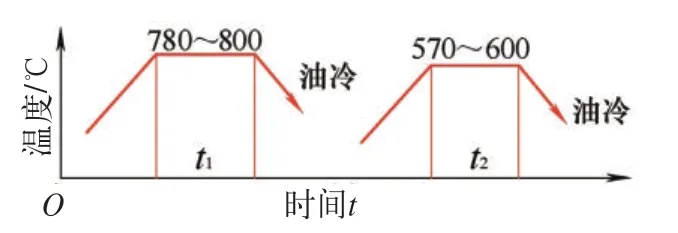

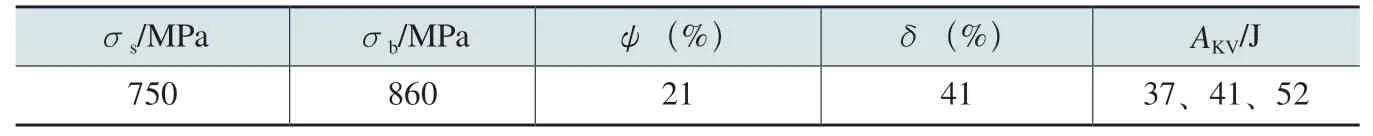

(2)亞溫淬火工藝曲線見圖3,亞溫淬火處理后的工件力學性能見表4。

3. 分析與討論

42CrMo4為亞共析鋼,亞共析鋼的正常淬火工藝是加熱到Ac3+30~50℃的完全淬火,亞共析鋼一般選擇在Ac3以上淬火加熱,但為了不致引起奧氏體晶粒的粗化以及盡可能減小淬火缺陷,溫度不能選得過高,故原則上一般定為Ac3+20~50℃(在實際生產中,綜合考慮其他因素,往往選為Ac3+40~70℃)。

近來的大量研究工作證明,如果在正常的淬火與回火之間進行一次(或數次)加熱溫度在Ac1~Ac3之間的亞溫淬火,則能進一步提高鋼的韌性,降低其脆性轉化溫度以及高溫回火脆性,因而是一種有效的韌化措施。亞溫淬火可以單獨進行或完全淬火后進行,也可在調質后進行。如在調質后進行,亞溫淬火、回火后可有效地提高鋼的韌性。結果表明該工件在一次調質處理基礎上采用亞溫淬火重新熱處理,其沖擊韌度得到了提高。

金相觀察表明,亞溫淬火后得到了少量游離鐵素體+馬氏體+彌散分布的細小殘留奧氏體,因此我們認為對亞溫淬火提高材料韌性的機理為:磷等有害雜質集中在鐵素體晶粒內(不在原奧氏體晶界上),殘留奧氏體使裂紋擴展變得困難(因受塑性變形或產生部分馬氏體轉變使應力松弛),均會使鋼的脆性轉變溫度降低。由此可知,亞溫淬火后組織組成的數量、分布、大小及形態等必將對鋼的性能產生影響;而組織特性又決定于處理時進入臨界區的方式。如鋼先在Ac3點上加熱獲得單相奧氏體后,降溫進入臨界區,則鐵素體沿奧氏體晶界析出,或在奧氏體內成堆析出。若從低溫加熱升溫進入臨界區時,則鐵素體是未溶解完全的,呈細小而均勻的分布,對提高韌性有良好的作用,所以亞溫淬火時以升溫進入臨界區的效果較好。

至于應在Ac1與Ac3之間選擇多高的淬火溫度,尚無統一的見解。為了保證足夠的強度并使殘余鐵素體均勻而細小,亞溫淬火的溫度最好選在比Ac3低不多的溫度。正如已有的試驗證明,過低的淬火溫度(臨近Ac1)反而會使鋼的沖擊韌度降低。

4. 結語

調質處理后亞溫淬火可提高42CrMo4鋼的沖擊韌度。亞溫淬 火能改善亞共析鋼的韌性,減小回火脆性傾向的基本原因可能是:獲得了適量的(均勻細小)鐵素體;能引起脆化的雜質原子(P、Sb、Si)等在殘余鐵素體中富集,因而減少了在奧氏體晶界處偏聚的機會;所得奧氏體的晶粒比通常完全淬火則更為細小且形態也往往有所變化(可由粒狀變為針狀)。

圖1 卷筒軸

圖 2

圖 3

表1 化學成分(質量分數)(EN 10083/3-2006) (%)

表2 力學性能要求

表3 調質后工件的力學性能

表4 亞溫淬火后工件的力學性能