響應(yīng)面法優(yōu)化泡沫分離桑葉蛋白工藝

劉海彬,張 煒*,陳元濤,李軒領(lǐng),陳 亮,高中超

響應(yīng)面法優(yōu)化泡沫分離桑葉蛋白工藝

劉海彬,張 煒*,陳元濤,李軒領(lǐng),陳 亮,高中超

(青海師范大學(xué)化學(xué)系,青海 西寧 810008)

利用響應(yīng)面法對泡沫分離桑葉蛋白的工藝條件進(jìn)行優(yōu)化,在單因素試驗的基礎(chǔ)上,根據(jù)Box-Behnken試驗設(shè)計原理,選取稀釋倍數(shù)、離子強(qiáng)度、溫度和pH值4 個因素,依據(jù)回歸分析法來確定各工藝條件的影響因素,以桑葉蛋白的回收率和富集比為響應(yīng)值作響應(yīng)面和等高線圖,得出桑葉蛋白泡沫分離的最佳工藝條件為:稀釋40 倍、pH 5.5、離子強(qiáng)度0.18 mol/kg、溫度25 ℃。在該工藝條件下,桑葉蛋白的實際回收率為92.50%,富集比為7.63。驗證實驗結(jié)果表明,泡沫分離法能夠作為桑葉蛋白粗分離的一種新方法。

泡沫分離;桑葉蛋白;響應(yīng)面法;回收率;富集比

桑葉是桑科植物桑(Moms alba L.)的干燥葉,異名鐵扇子,是國家衛(wèi)生部公布的藥食兩用植物[1-2]。桑葉中含有豐富的氨基酸、維生素、無機(jī)鹽、黃酮、生物堿等成分,其中蛋白含量為21%~27%[3],且氨基酸種類齊全,其中必需氨基酸含量占總氨基酸含量的34.7%左右,必需氨基酸與非必需氨基酸比值為0.531。氨基酸比值系數(shù)分為69.71[4],其營養(yǎng)價值優(yōu)于多種植物蛋白與水果,基本接近動物蛋白的營養(yǎng)價值,是一種可食用的優(yōu)質(zhì)葉蛋白資源。

桑葉在我國分布十分廣泛,傳統(tǒng)上僅用于養(yǎng)蠶,由于桑蠶生產(chǎn)數(shù)量有限,而且有一定季節(jié)性,使其潛在價值沒有得到充分發(fā)揮[5]。因此,對桑葉蛋白進(jìn)行提取、分離及加工利用,對于緩解我國目前緊張的蛋白資源,提高桑葉的經(jīng)濟(jì)附加值和改善人們的膳食營養(yǎng)結(jié)構(gòu)具有重要意義。

目前植物葉蛋白的常用提取方法主要有直接加熱法、酸(堿)加熱提法、鹽析法、有機(jī)溶劑沉淀法、發(fā)酵法等[6-7]。這些方法只考慮了蛋白分離的單個因素,沒有將各個因素組合起來進(jìn)行優(yōu)化,削弱了蛋白的分離效果,因此尋找一種有效、綜合或復(fù)配的提取分離技術(shù)是迫切需要解決的問題。

泡沫分離技術(shù)是以氣泡作分離介質(zhì)來濃集表面活性物質(zhì)的一種分離技術(shù)[8]。一些學(xué)者對其在低濃度表面活性物質(zhì),尤其是在蛋白、多糖等的分離純化上的應(yīng)用做了較多研究[9],為天然產(chǎn)物的提取分離提供了一種簡單、高效的方法。同時泡沫分離法具有設(shè)備簡單,易于放大,操作簡單,耗能少,投入少,可選擇連續(xù)或間歇式操作等優(yōu)勢,并且在生產(chǎn)過程中很少使用有機(jī)溶劑,可有效降低對環(huán)境的污染,利于工業(yè)化生產(chǎn)。

本研究以桑葉為原料,探究稀釋倍數(shù)、溫度、pH值和離子強(qiáng)度等因素對桑葉蛋白泡沫分離過程的影響,利用響應(yīng)面分析法進(jìn)行優(yōu)化,以期篩選出桑葉蛋白提取的最佳工藝參數(shù),并為今后開發(fā)新型葉蛋白的提取工藝研究和產(chǎn)業(yè)化提供理論依據(jù)。

1 材料與方法

1.1 材料與試劑

桑葉選取于青海省西寧市藥材市場,自然晾干,粉碎過80 目篩,備用。

葡萄糖標(biāo)準(zhǔn)品 美國Sigma公司;考馬斯亮藍(lán)G-250、磷酸、乙醇均為國產(chǎn)分析純;牛血清蛋白標(biāo)準(zhǔn)品(批號:20120202) 上海源葉生物科技有限公司。

1.2 儀器與設(shè)備

TU-1901雙光束紫外-可見分光光度計 北京普析通用儀器有限責(zé)任公司;LZB型玻璃轉(zhuǎn)子流量計 南京順來達(dá)測控設(shè)備有限公司;FB45/7空壓機(jī) 上海捷豹壓縮機(jī)制造有限公司;PB10 pH計 梅特勒-托利多(上海)儀器有限公司;BSA224S-CW分析天平 賽多利斯科學(xué)儀器(北京)有限公司;HK-2A超級恒溫水浴 南京大學(xué)物理應(yīng)用物理研究所;自制恒溫泡沫分離裝置如圖1所示,恒溫泡沫分離柱內(nèi)徑35 mm、外徑 40 mm、柱高400 mm,外有夾套,通循環(huán)水,控制溫度。

1.3 方法

1.3.1 桑葉蛋白的提取

取12.5 g桑葉粉末,在溫度60 ℃條件下,以質(zhì)量分?jǐn)?shù)0.7%的氫氧化鈉溶液為提取劑,料液比為1∶20,機(jī)械攪拌20 min,離心過濾重復(fù)2 次,合并濾液,儲存?zhèn)溆肹10]。測得桑葉蛋白的含量為16.8%。

1.3.2 蛋白含量的測定

采用考馬斯亮藍(lán)比色法[11-12]測定桑葉蛋白含量。

1.3.3 泡沫分離的原理

泡沫吸附分離技術(shù)是根據(jù)表面吸附的原理,通過向溶液鼓泡并形成泡沫層,將泡沫層與液相主體分離,由于表面活性物質(zhì)聚集在泡沫層內(nèi),就可以達(dá)到濃縮表面活性物質(zhì)或凈化液相主體的目的。

1.3.4 桑葉蛋白泡沫分離的單因素試驗

1.3.4.1 稀釋倍數(shù)對桑葉蛋白泡沫分離的影響

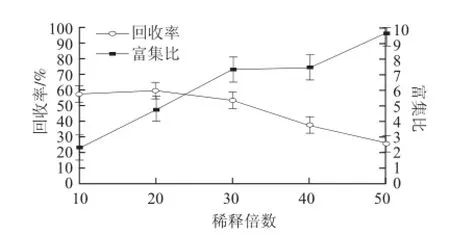

在分離溫度25 ℃、裝液量300 mL、氣速400 mL/min的條件下,選取不同稀釋倍數(shù),研究其對蛋白分離效果的影響。以回收率、富集比為評價指標(biāo)來確定最佳稀釋倍數(shù)。

1.3.4.2 pH值對桑葉蛋白泡沫分離的影響

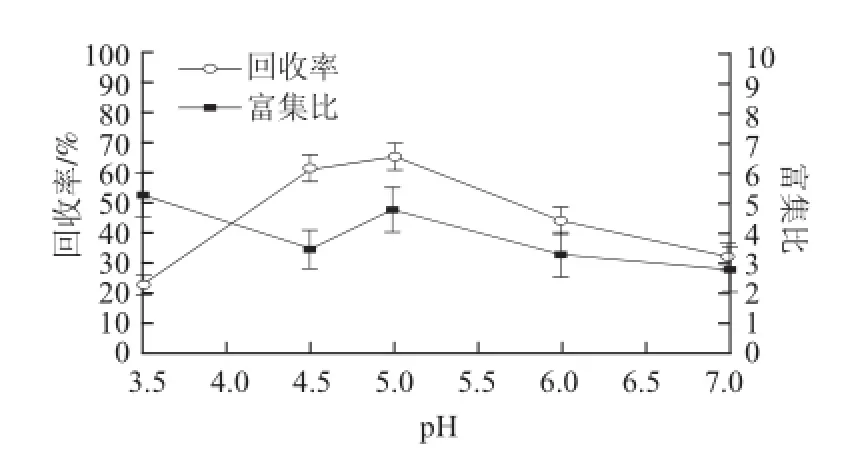

在分離溫度25 ℃、裝液量300 mL、氣速400 mL/min、稀釋30 倍的條件下,選取不同pH值,研究其對蛋白分離效果的影響。以回收率、富集比為評價指標(biāo)來確定最佳pH值。

1.3.4.3 離子強(qiáng)度對桑葉蛋白泡沫分離的影響

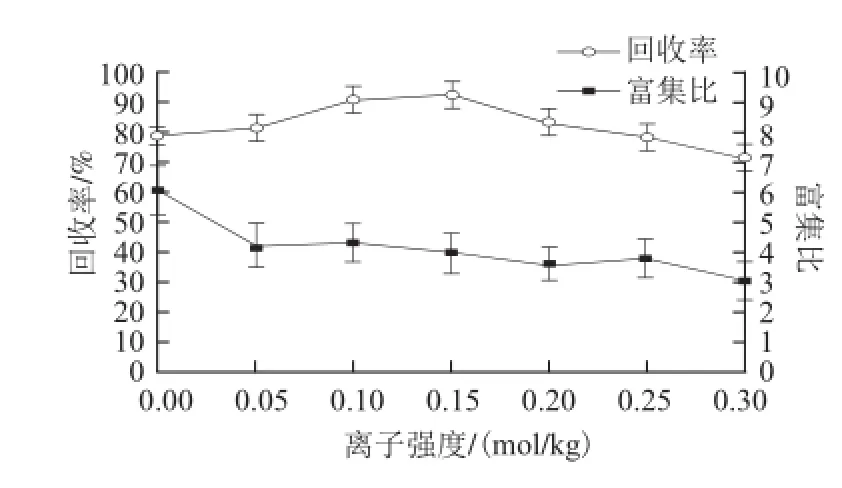

在分離溫度25 ℃、裝液量300 mL、氣速400 mL/min、稀釋30 倍、pH 5.0的條件下,選取離子強(qiáng)度為0~0.3 mol/kg,研究其對蛋白分離效果的影響。以回收率、富集比為評價指標(biāo)來確定最佳離子強(qiáng)度。

1.3.4.4 溫度對桑葉蛋白泡沫分離的影響

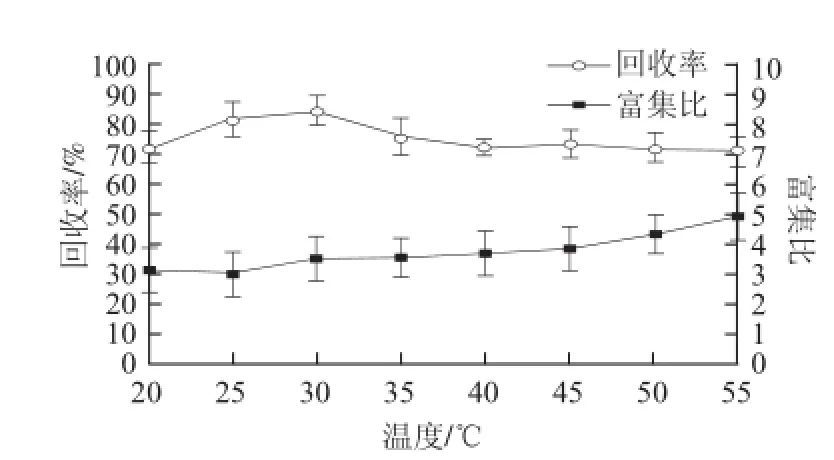

在裝液量300 mL、氣速400 mL/min、稀釋30 倍、pH 5.0、離子強(qiáng)度0.15 mol/kg的條件下,用恒溫水槽選取不同溫度,通過循環(huán)水對泡沫分離器加熱,使桑葉提取液達(dá)到需要的溫度,研究其對蛋白分離效果的影響。以回收率、富集比為評價指標(biāo)來確定最佳溫度。

1.3.5 響應(yīng)面試驗設(shè)計

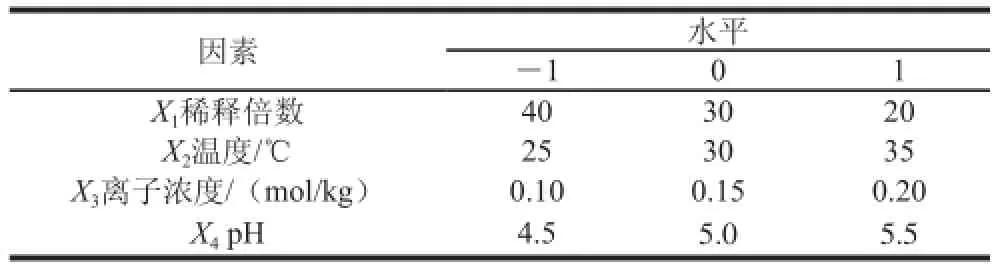

根據(jù)Box-Behnken試驗設(shè)計原理,采用四因素三水平的響應(yīng)面分析方法,對桑葉蛋白泡沫浮選工藝進(jìn)行優(yōu)化。在單因素試驗的基礎(chǔ)上,選擇稀釋倍數(shù)30、pH 5.0、離子強(qiáng)度0.15 mol/kg、溫度30 ℃作為0水平,對各因素的試驗水平分別以-1、0、1進(jìn)行編碼(表1),共設(shè)計29 個試驗組,其中24 個析因點為單因素取值在各因素所構(gòu)成的三維頂點;5 個零點為區(qū)域的中心點,中心試驗重復(fù)5 次,用來估計試驗誤差。以X1、X2、X3、X4為自變量,以桑葉蛋白的富集比(E)和回收率(R)為響應(yīng)值。

表 1 響應(yīng)面法四因素三水平設(shè)計Table 1 Factors and their levels used in response surface design

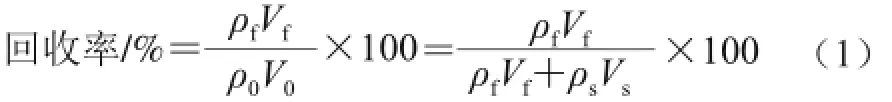

評價指標(biāo)的計算[13]如式(1)、(2)所示。

式中:ρf、ρS分別為泡沫層和殘留液中蛋白的質(zhì)量濃度/(mg/mL);V0、VS、Vf分別為原液、殘留液和泡沫層的體積/mL。

2 結(jié)果與分析

2.1 桑葉蛋白泡沫分離的單因素試驗結(jié)果

2.1.1 稀釋倍數(shù)對蛋白泡沫分離的影響

圖 2 稀釋倍數(shù)對蛋白泡沫分離的影響Fig.2 Effect of dilution fold on foam fractionation

由圖2可以看出,隨著蛋白提取液稀釋倍數(shù)的增大,富集比增大而回收率減小。這是因為降低蛋白的初始質(zhì)量濃度,溶液黏度減小,泡沫間隙液的流動阻力相應(yīng)減小,泡沫排液速率相對加快,使得泡沫持液率降低,所以富集比升高,回收率降低[14-15]。因此選用稀釋30倍作為下一步研究的條件。

2.1.2 pH值對蛋白泡沫分離的影響

圖 3 pH值對蛋白泡沫分離的影響Fig.3 Effect of pH on foam fractionation

溶液的pH值也是影響蛋白泡沫分離效果的重要因素。由圖3可知,在等電點處,蛋白溶液表現(xiàn)良好的發(fā)泡能力,且形成的泡沫穩(wěn)定性很好,這使得可供氣-液兩相傳質(zhì)的界面大大增加,也增加了蛋白的吸附量。當(dāng)pH值偏離等電點時,蛋白分子又重新帶電,分子間的排斥力和可溶性上升[16],導(dǎo)致富集比下降。因此,選用pH 5.0作為下一步研究的條件。

2.1.3 離子強(qiáng)度對蛋白泡沫分離的影響

由圖4可以看出,隨著離子強(qiáng)度的增加,回收率先升高后降低。增大離子強(qiáng)度,可以改善蛋白在氣-液界面處的吸附,提高排液,增加泡沫的穩(wěn)定性,加大泡沫產(chǎn)量,可以強(qiáng)化分離過程,提高回收率。但同時導(dǎo)致排水速率的減慢,增加了泡沫的含水量,富集比因此下降[17]。以離子強(qiáng)度0.15 mol/kg為下一步研究條件。

圖 4 離子強(qiáng)度對蛋白泡沫分離的影響Fig.4 Effect of ionic strength on foam fractionation

2.1.4 溫度對蛋白泡沫分離的影響

圖 5 溫度對蛋白泡沫分離的影響Fig.5 Effect of initial temperature on foam fractionation

由圖5可以看出,隨著溫度的升高,回收率先升高后降低,富集比緩慢的升高。在低溫時,隨著溫度的升高蛋白表面的張力逐漸減小,增強(qiáng)了泡沫的穩(wěn)定性,加大泡沫量,使回收率逐漸增高。當(dāng)溫度過高時,泡沫的穩(wěn)定性將下降,回收率也隨之降低。但溫度升高,泡沫含水率降低,富集比逐漸增大[18]。以溫度30 ℃作為下一步研究條件。

2.2 響應(yīng)面法設(shè)計桑葉蛋白的分離工藝優(yōu)化結(jié)果

2.2.1 數(shù)學(xué)模型的建立及顯著性檢驗

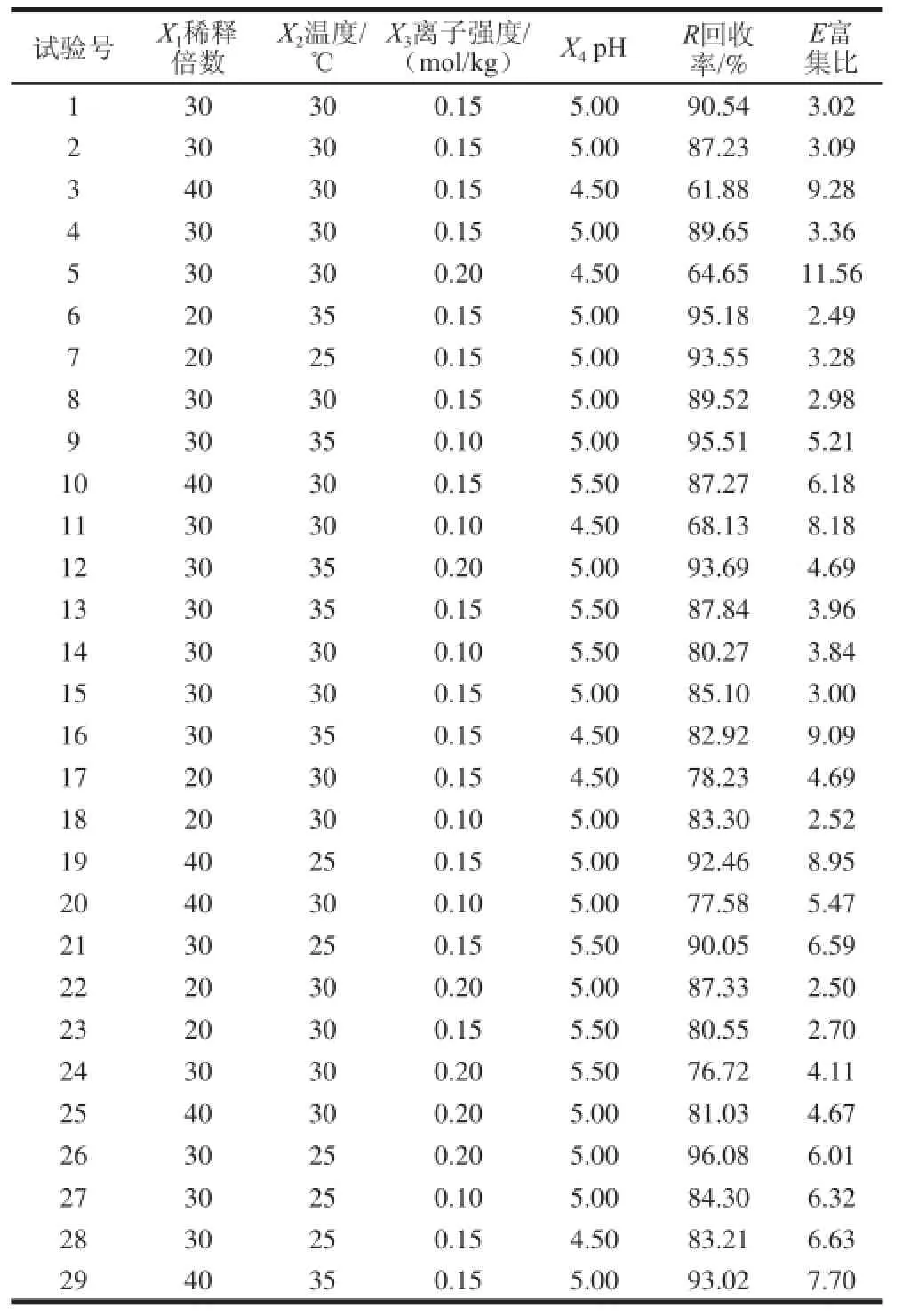

響應(yīng)面試驗設(shè)計與結(jié)果見表2。運用Design-Expert軟件進(jìn)行擬合,桑葉蛋白的回收率(R)和富集比(E)的響應(yīng)值經(jīng)回歸擬合后,得到的方程為:R=88.41-

表 2 響應(yīng)面試驗設(shè)計及結(jié)果Table 2 Response surface design and experimental results

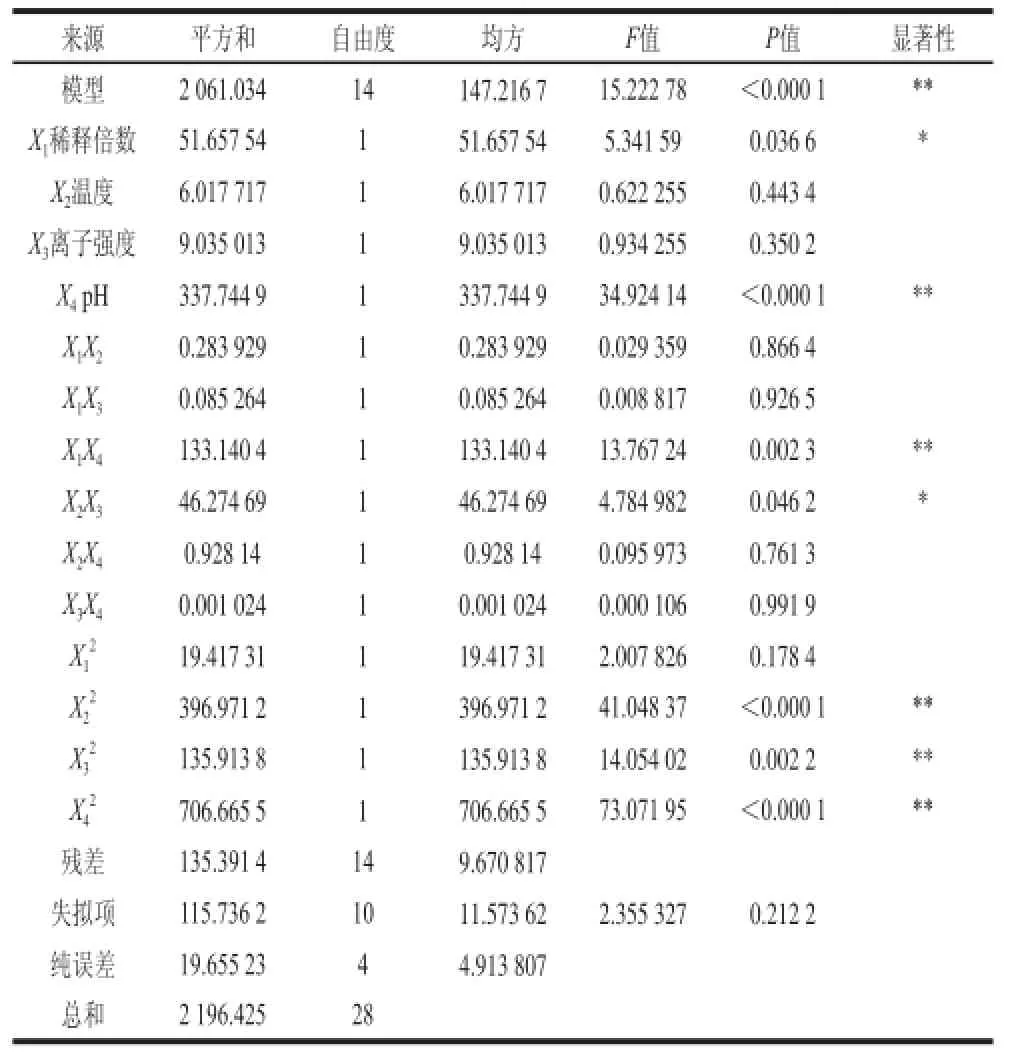

表 3 回收率的線性回歸表Table 3 Regression analysis of protein recovery

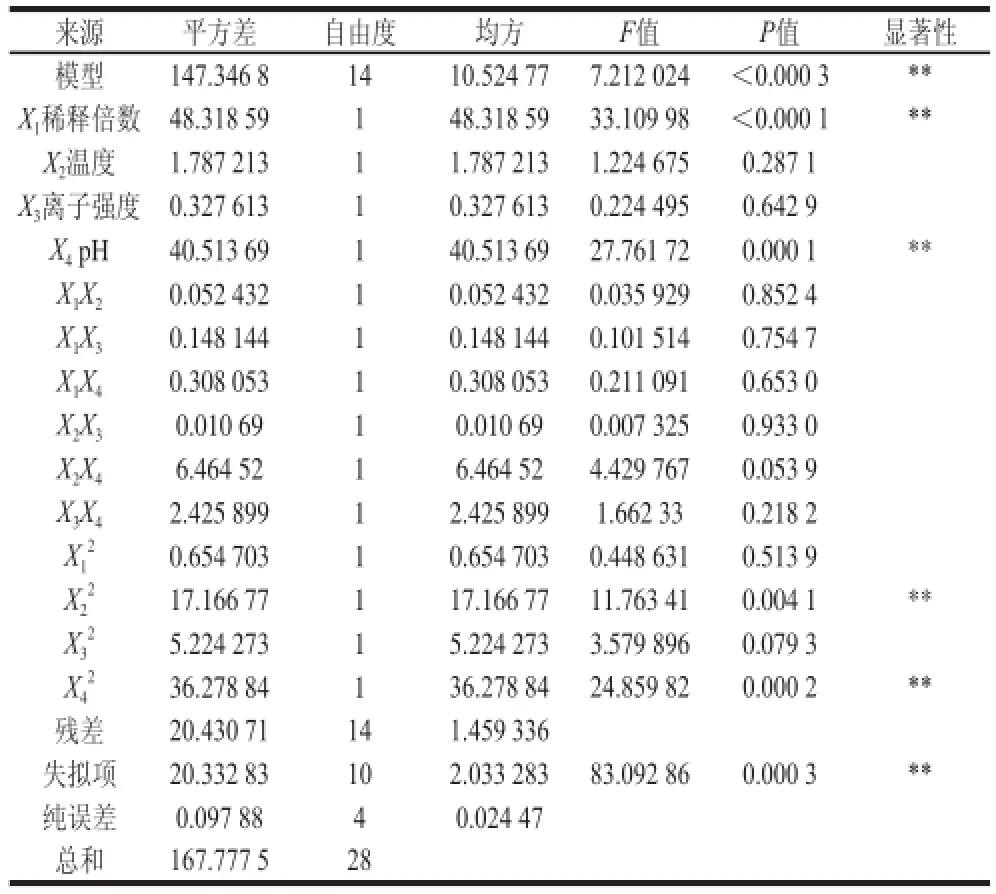

表 4 富集比的線性回歸表Table 4 Regression analysis of enrichment ratio

對回歸模型進(jìn)行差異顯著性檢驗及方差分析,如表3、4所示。對于回收率來說,其因變量和全體自變量之間的線性關(guān)系顯著(R=0.938),該方程是高度顯著的。說明響應(yīng)值的變化有93.8%來源于所選變量,即稀釋倍數(shù)、pH值、離子強(qiáng)度和溫度[19]。因此該回歸方程對試驗擬合情況較好,可以較好地描述各因素與響應(yīng)值之間的真實關(guān)系,若P<0.05方程是顯著的,則表中X1、X4、X1X4、X2X3和X22、、項的影響是顯著的,影響因素的順序:pH值>稀釋倍數(shù)>離子強(qiáng)度>溫度;對于富集比來說,因變量和全體自變量之間的線性關(guān)系顯著(R=0.878),該方程是顯著性一般的,可能還與其他因素有關(guān)。若P<0.05方程是顯著的,則表中X1、X4和X22、項的影響是顯著的。影響因素的順序:稀釋倍數(shù)>pH值>溫度>離子強(qiáng)度。其回歸方程的各項方差分析結(jié)果表明:對于一次項來說稀釋倍數(shù)和pH值是影響泡沫分離主要因素;對于二次項來說X2X3、X22、都由單因素中的不顯著變成顯著因素,因此各試驗因素對響應(yīng)值的影響不是簡單的線性關(guān)系。所以,可以利用該回歸方程確定最佳提取工藝條件。

2.2.2 響應(yīng)面試驗分析及優(yōu)化

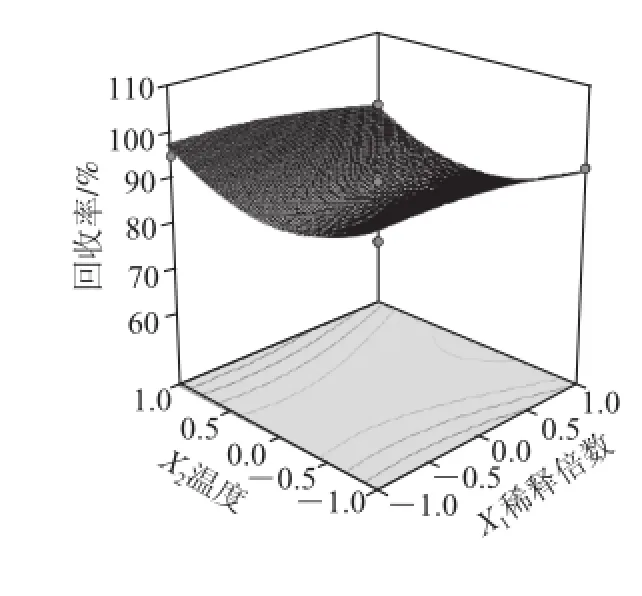

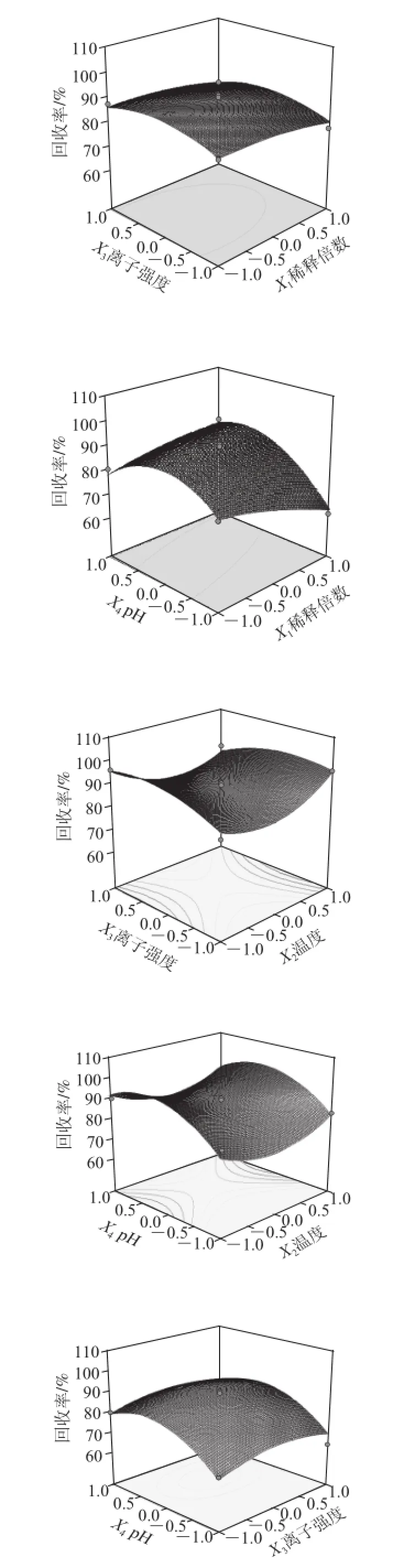

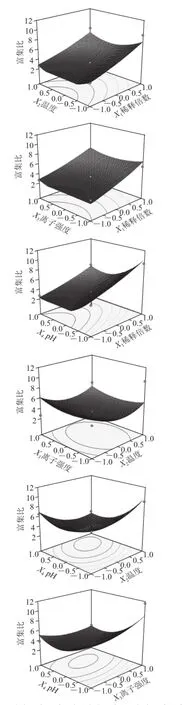

圖 6 各兩因素交互作用對泡沫分離富集比和回收率影響的響應(yīng)面圖Fig.6 Response surface graphs for the effects of experimental factors on foam separation

利用Design-Expert軟件對回歸方程進(jìn)行統(tǒng)計分析,在保持其他因素不變的條件下,將回歸模型進(jìn)行降維處理分析,以考察因素間的交互作用對泡沫分離桑葉蛋白的影響。

根據(jù)回歸分析結(jié)果,作出響應(yīng)面和等高線圖,如圖6所示。響應(yīng)值存在最大值,各參數(shù)間的等高線呈橢圓形,相互作用顯著,而且能清晰地看到最高點。說明稀釋倍數(shù)、pH值、溫度、離子強(qiáng)度相互作用顯著。利用Design-Expert軟件為響應(yīng)面分析例提供了最佳條件化優(yōu)化模塊,最佳優(yōu)化工藝為溶液的稀釋倍數(shù)39.99、溫度25 ℃、離子強(qiáng)度0.18 mol/kg、pH 5.39,其回收率為93.86%,富集比為8.26。

2.2.3 驗證實驗

為了檢驗該法的可靠性,采用上述最優(yōu)提取條件進(jìn)行桑葉蛋白泡沫分離實驗,同時考慮到實際操作的便利,將最優(yōu)條件設(shè)為溫度25 ℃、稀釋倍數(shù)40、pH 5.5、離子強(qiáng)度0.18 mol/kg,實際測得回收率為92.50%,富集比為7.63。經(jīng)冷凍干燥后,蛋白的純度也由提取液固形物中的34.38%提高到泡沫層固形物中的65.51%,說明該方法具有實際價值。

3 結(jié) 論

應(yīng)用響應(yīng)面法分析桑葉蛋白的分離工藝,結(jié)果顯示桑葉的最佳分離條件是:溫度25 ℃、稀釋倍數(shù)40、pH 5.5、離子強(qiáng)度0.18 mol/kg,實際測得回收率為92.50%,富集比為7.63。表明泡沫分離桑葉蛋白具有良好的分離效果,可以作為一種有效、低成本的粗分離技術(shù)[20-22],為桑葉蛋白的精深加工提供參考。

[1] 玄光善, 潘士佳, 南姬. 桑葉有效成分降糖作用研究[J]. 食品科學(xué), 2011, 32(7): 323-326.

[2] 張傳惠, 周忠澤. 霜桑葉的食用價值的研究[J]. 食品科學(xué), 2001, 22(10): 64-65.

[3] 王芳, 劉華, 董梅紅. 桑葉蛋白的功能特性研究[J]. 食品科技, 2010, 31(11): 81-86.

[4] 王芳, 喬璐, 張慶慶, 等. 桑葉葉蛋白氨基酸組成分析及營養(yǎng)價值評價[J]. 食品科學(xué), 2015, 36(1): 225-228. doi: 10.7506/spkx1002-6630-201501043.

[5] 劉利林, 王帥, 尤宜安. 桑葉營養(yǎng)價值及部分活性物質(zhì)的初步研究[J].塔里木大學(xué)學(xué)報, 2010, 22(3): 25-28.

[6] 劉青海, 張?zhí)凭S, 李天才. 葉蛋白提取分離及應(yīng)用研究進(jìn)展[J]. 食品工業(yè)科技, 2011, 32(9): 468-471.

[7] 劉浪浪, 劉倫, 賀金金, 等. 葉蛋白研究熱點及發(fā)展趨勢[J]. 江西飼料, 2009(5): 24-26.

[8] 譚相偉, 吳兆亮, 賈永生, 等. 泡沫分離技術(shù)在蛋白質(zhì)多元體系分離中的應(yīng)用[J]. 化工進(jìn)展, 2005, 24(5): 510-513.

[9] 董紅星, 裴健, 劉劍. 泡沫分離法的現(xiàn)狀與研究進(jìn)展[J]. 化工時刊, 2005, 18(5): 20-22.

[10] 江洪波, 雷挺. 桑葉葉蛋白提取工藝的研究[J]. 農(nóng)產(chǎn)品加工: 學(xué)刊, 2007(12): 19-21.

[11] 王孝平, 邢樹禮. 考馬斯亮藍(lán)法測定蛋白含量的研究[J]. 天津化工, 2009, 23(3): 40-42.

[12] BRADFORD M M. A rapid and sensetitive method for the quantitation of microgram quantities utilizing the principle of protein dye binding[J]. Analytical Biochemistry, 1976, 72: 248-254.

[13] 孫瑞娉, 殷昊, 盧珂, 等. 兩級泡沫分離廢水中大豆蛋白的工藝[J].農(nóng)業(yè)工程學(xué)報, 2010, 26(11): 374-378.

[14] CHAN N Y, HOSSAIN M M, BROOKS M S. A preliminary study of protein recovery from mussel blanching water by a foaming process[J]. Chemical Enginering and Procesing, 2007, 46: 501-504.

[15] HOSSAIN M, FENTON G. Concentration of proteins from single component solution using a semibatch foam process[J]. Separation Science and Technology, 1998, 33(16): 2623-2635.

[16] OGUNWOLUA S O, HENSHAWB F O, MOCKC H P, et al. Functional properties of protein concentrates and isolates produced from cashew nut[J]. Food Chemistry, 2009, 115(3): 852-858.

[17] 趙艷麗, 張芳, 吳兆亮. 不同pH下離子強(qiáng)度對泡沫分離乳清蛋白的影響[J]. 河北工業(yè)大學(xué)學(xué)報, 2012, 41(4): 40-45.

[18] LI Rui, WU Zhaoliang, WANG Yanji, et al. Pilot study of recovery of whey soy proteins from soy whey wastewater using batch foam fractionation[J]. Journal of Food Engineering, 2014, 142: 201-209.

[19] 吳暉, 賴富饒, 胡筱波. 響應(yīng)面分析法優(yōu)化油菜花粉多糖提取工藝的研究[J]. 食品與機(jī)械, 2007, 23(5): 66-69; 73.

[20] 趙艷麗, 吳兆亮, 佟斌. 兩級泡沫分離回收多粘菌素E[J]. 食品研究與開發(fā), 2009, 30(6): 63-66.

[21] 佟斌, 劉桂敏, 吳兆亮. 泡沫分離提取多粘菌素E的工藝研究[J]. 食品工業(yè)科技, 2007, 28(5): 153-156.

[22] 楊向平, 劉元東, 秦海良. 大豆蛋白廢水中乳清蛋白的泡沫分離實驗[J]. 化工進(jìn)展, 2008, 27(1): 92-97.

Optimization of Foam Separation of Mulberry Leaf Protein by Response Surface Methodology

LIU Haibin, ZHANG Wei*, CHEN Yuantao, LI Xuanling, CHEN Liang, GAO Zhongchao

(Department of Chemistry, Qinghai Normal University, Xining 810008, China)

The foam fractionation of mulberry leaf protein was optimized by response surface methodology. The selection and optimization of Experiment factors affecting separation effi ciency and their levels were carried out using combination of one-factor-at-a-time method, Box-Behnken factorial design and regression analysis. Based on the response surface and contour plots established with protein recovery and enrichment ratio as the response values, the optimum conditions for the separation of mulberry leaf protein were found to be dilution factor of 40, pH 5.5, ionic strength of 0.18 mol/kg, and separation temperature of 25 ℃. Under these conditions, the experimental values of protein recovery and enrichment ratio were 92.50% and 7.63, respectively. In conclusion, foam fractionation can provide a new method for protein separation from mulberry leaves.

foam fractionation; mulberry leaf protein; response surface methodology; recovery; enrichment ratio

O629.73

A

1002-6630(2015)08-0097-06

10.7506/spkx1002-6630-201508017

2014-09-22

劉海彬(1986—),男,碩士研究生,研究方向為天然產(chǎn)物提取與分離。E-mail:1017971627@qq.com

*通信作者:張煒(1972—),女,教授,碩士,研究方向為天然產(chǎn)物提取與分離。E-mail:zhangwei@qhun.edu.cn