風機空氣過濾器控制系統的改進

施洪亮,張 娟,周 琦

(江蘇永鋼集團有限公司,江蘇張家港215628)

風機空氣過濾器控制系統的改進

施洪亮,張 娟,周 琦

(江蘇永鋼集團有限公司,江蘇張家港215628)

結合高爐鼓風機配套空氣過濾器的使用情況,針對過濾器控制系統運行不穩定、控制器故障率高且維護量大的問題,制定了相應的過濾器控制系統改進方案,保證風機過濾器控制器的穩定運行。

鼓風機;過濾器;控制系統;穩定

1 概述

高爐風機在冶金行業中是保證高爐穩產、順行的核心動力設備,確保高爐風機穩定、高效、安全的工作至關重要。江蘇永鋼集團動力車間是煉鐵廠的重要輔助單位,共有10臺高爐風機和4臺TRT透平發電機,為煉鐵廠提供穩定的風源。粉塵是影響風機長周期正常運行的原因之一。高速氣流中粉塵顆粒(≥4 μm)使機器主要部件表面產生磨損;粉塵在設備內結垢會破壞葉輪的動平衡,使“喘振曲線”漂移,嚴重時可導致停機。所以每一臺風機配有一套空氣過濾器,它具有清潔氣源、保護機組的作用。

自潔式空氣過濾器控制器采用單片機控制,其控制原理是壓差變送器檢測壓差信號發至控制器單元,當壓差達到高限時,控制器自動進行定壓差反吹,反吹氣流經儲氣筒、隔膜電磁閥、文氏管進入濾芯,進行反吹自潔,壓差正常反吹自動結束[1]。反吹分為定壓差、定時和手動不定期3種方式。

2 原因分析

在統計公司風機空氣過濾器運行情況時,發現過濾器控制系統故障率很高,主要故障類型:1)過濾器控制器故障:包括可控硅擊穿,主板故障,顯示屏亂碼等現象;2)氣源壓力不穩:包括引壓管線漏氣,氣源壓力波動等現象;3)電磁閥故障:包括電磁閥線圈損壞,內部閥芯堵、損壞等。

重點對3#風機空氣過濾器控制系統故障進行分類統計,其中發現控制器故障率高達90%,是造成過濾器控制系統故障的主要問題。

針對3#風機空氣過濾器控制器故障率高這一主要問題,從運行管理、產品質量、運行條件等方面進行原因分析,并進行逐項評估和論證,從中找出主要原因有3個方面:

1)差壓變送器故障。差壓變送器量程不能調整且量程偏大,檢測精度低;壓差信號直接接入單片機,進行邏輯判斷與控制,不能進行數顯和追溯,信號故障不便于發現與排查;另外變送器備件不通用,備件成本較高;

2)運行環境差。過濾器控制器安裝在高爐旁的室外,現場粉塵較大,容易引起控制器內電路板短路和粉塵污染,且無防雨、雪措施,影響控制器的使用壽命;另外還靠近濾筒,每次吹掃時振動較大。

3)控制器質量差。控制器故障率高,且控制器面板、電路板等備件不能相互替換,故障時需整套進行更換,增大了備件成本;采用單片機控制可擴展性差,不能根據生產需要進行控制優化。

針對以上3個方面的主要原因并考慮現場相關因素,分別制定出相應的解決措施,主要包括差壓變送器和控制器技改兩個方面。

3 變送器技改

針對原差壓變送器量程偏大、測量精度低;備件成本高;壓差信號不能進行數顯、不可追溯,故障排查困難等問題,采取的改進措施主要有以下幾點:

1)原差壓變送器的量程為0~3 kPa,而實際生產過程中,過濾器阻力差壓值一般為800 Pa左右,報警值為1000 Pa,為提高測量精度,減小測量誤差,確定選用壓力變送器的量程設定為0~1500 Pa。

2)從變送器質量可靠,校驗和安裝方便,以及備件的通用性等方面綜合考慮后,確定選用羅斯蒙特變送器,并利用原技改更換下的變送器備件,降低投入成本。

3)為了實現差壓信號的數顯并可追溯,增加數顯儀進行就地顯示及報警,同時接入原風機PLC控制系統,實現壓差信號的實時監視與可追溯。

4 空氣過濾器控制器技改

首先將原3#風機空氣過濾器控制器拆除,重新設計S7-200PLC控制箱,并將新增PLC控制箱安裝在室內,有效改善運行環境,避免粉塵污染,防止出現控制器元件短路、老化等故障,延長使用壽命。再根據空氣過濾器的控制原理進行軟硬件設計與調試。

4.1 硬件設計

S7-200系列是西門子公司生產的一類小型可編程控制器,它負責整個系統輸入、輸出信息的處理和儲存、控制。具有結構簡單、成本低,抗干擾能力、環境適應性強,系統穩定性高,可擴展性大的優點。

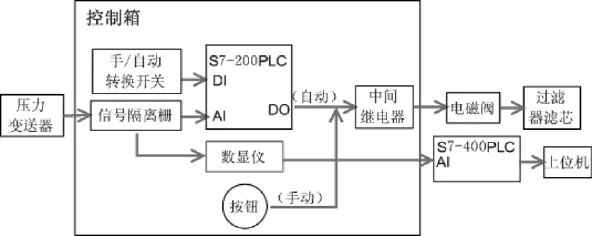

改造后的風機空氣過濾器控制系統結構如圖1所示。

圖1 風機過濾器控制系統硬件結構圖

壓差信號通過ROSEMENT壓力變送器檢測,壓差信號經單入雙出隔離柵進行隔離、轉換,一路至數顯儀進行就地顯示與報警,并經數顯儀的AO輸出至原風機的S7-400PLC實現上位機的實時監視,便于及時發現故障并處理,提高系統的可追溯性。另一路至S7-200PLC進行工程量轉換、邏輯判斷與控制等,通過對控制程序的設計與優化,驅動電磁閥動作,實現對空氣過濾器濾芯的反吹控制。控制系統設計了手/自動控制模式,一旦S7-200PLC出現故障,切換至手動模式仍能保證空氣過濾器的正常反吹,同時在手動模式可以定期逐個檢查電磁閥的運行情況,有效保證空氣過濾器的噴吹效果。

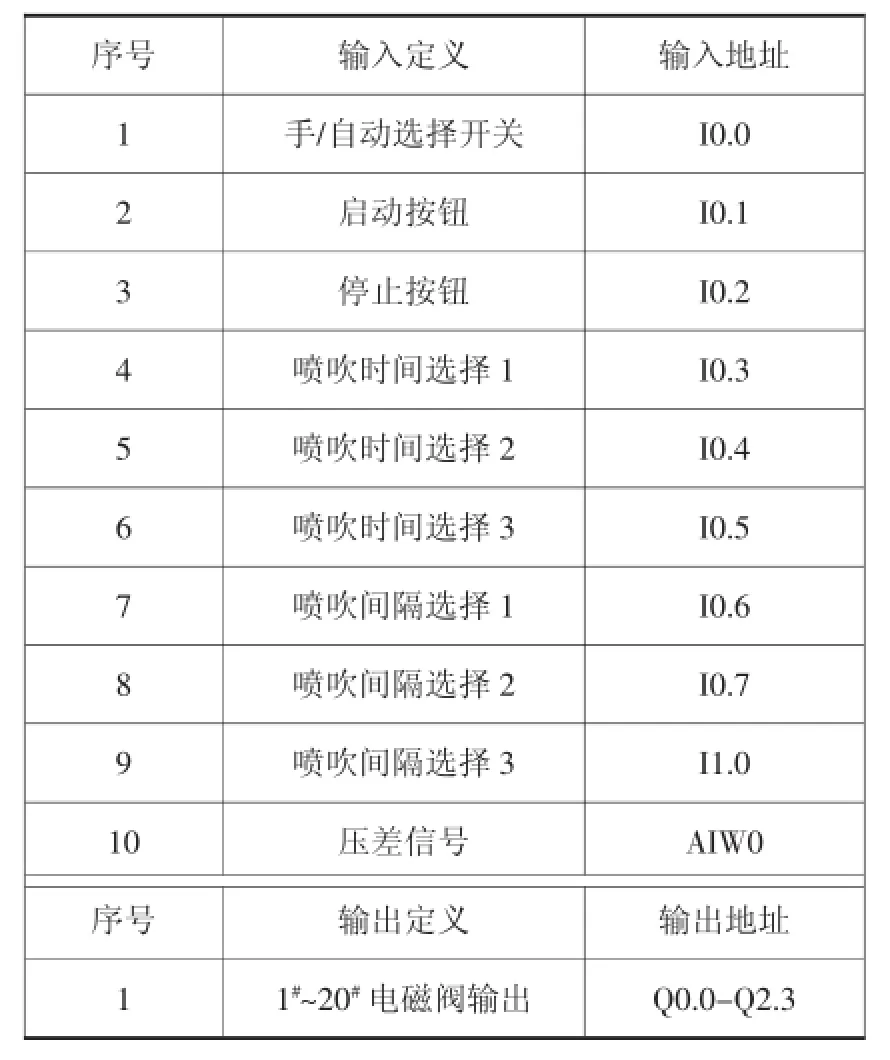

4.1.1 可編程控制器I/O地址分配

定義和分配風機空氣過濾器控制系統的I/O地址是首要解決的問題,決定著系統硬件部分的設計,也是系統軟件編程的前提。根據系統的設計要求,控制系統硬件采用CPU224為主機,模塊自帶14DI/ 10DO,再增加8DI的EM221和4AI的EM231智能模塊進行擴展,使外部電路簡單、系統可靠性高。主要定義了數字量輸入地址I0.0~I1.0共9個,數字量輸出地址Q0.0~Q2.3共20個,模擬量輸入地址AIW0。

具體輸入、輸出地址定義見表1。

4.2 軟件設計

控制程序采用STEP7 Micro/WIN32軟件進行編程。S7-200用戶程序中包括了位邏輯、計數器、定時器、復雜數學運算以及其它智能模塊轉換等指令內容,從而使它能夠監視輸入狀態,改變輸出狀態以達到控制目的[3]。

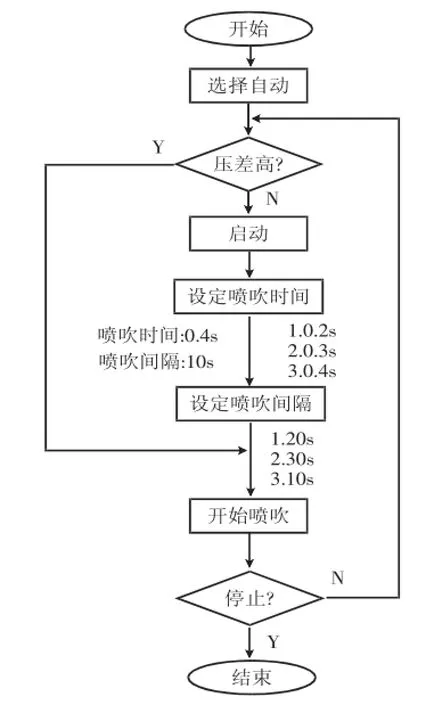

控制程序流程圖如圖2所示。當手自動轉換開關選擇自動操作時,首先判斷壓差信號是否高,如果壓差信號正常,點擊啟動按鈕,并通過選擇外部噴吹時間和噴吹間隔檔位開關,再由程序內部進行時間定義(以噴吹時間1為0.2 s,噴吹間隔1為20 s為例),自動進行噴吹,1#~20#電磁閥依次得電,得電持續時間為0.2 s,即為噴吹時間;電磁閥順序得電的動作間隔為20 s,即為噴吹間隔。如果判斷壓差信號高,則自動選擇噴吹時間3(0.4 s),噴吹間隔3(10 s),外部選擇開關操作無效,自動進行噴吹。如此循環往復進行噴吹,直至點擊停止按鈕,噴吹自動結束。

表1 系統的輸入輸出地址定義

圖2 控制程序流程圖

4.2.1 程序設計

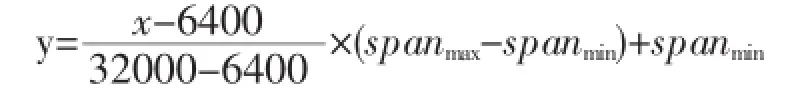

控制系統中的壓差信號由ROSEMENT壓力變送器檢測,智能擴展EM231模塊接收信號隔離柵的輸出信號,經A/D轉換送給CPU進行處理。用戶需通過設置EM231模塊下方的DIP開關組態輸入信號量程,其中SW1=ON、SW2=ON、SW3=OFF,即AI信號設置為單極性0-20mA,分辨率5?A,因此系統A/D轉換數值對應關系滿足:

0-20mA→0-32000

(即4-20mA→6400-32000)

線性化處理:

式中,x為信號采集值,spanmax為量程上限,spanmin為量程下限。

4.2.1.1 噴吹控制程序設計

根據控制程序流程圖要求,風機空氣過濾器噴吹控制的程序設計如圖3所示。

1)網絡3-5為啟動/停止控制,在自動控制模式下,壓差高或按啟動按鈕,初始化M0.0為1,MD10賦值為1,點擊停止按鈕,將MD10和QD0賦值為0,輸出全部復位,噴吹自動結束。

圖3 啟動/停止控制程序圖

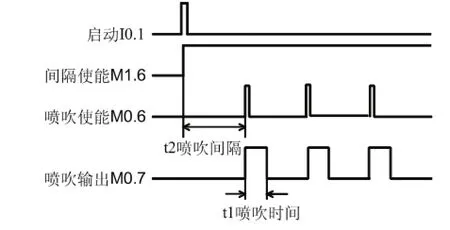

2)定時器T33-T35進行噴吹時間設定,設計斷開延時繼電器,輔助繼電器M0.7作為噴吹輸出,使M1.6置位作為噴吹間隔使能。定時器T40-T42進行噴吹間隔設定,設計接通延時繼電器,M0.6作為噴吹使能。時序控制如圖4所示。

圖4 時序控制圖

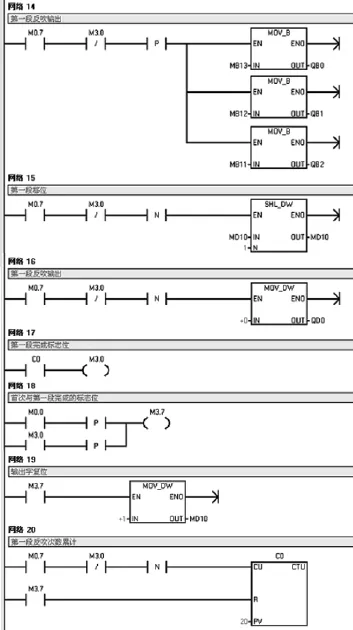

3)網絡14-20為噴吹輸出控制(見圖5),驅動電磁閥動作。初始化時MD10=1,M0.6是周期為t2(噴吹間隔設定)的脈沖信號,當系統檢測到M0.6的上升沿時,觸發M0.7由0變為1,即M0.7的上升沿觸發賦值指令,將MD10賦值給QD0,對應Q0.0輸出為1,即1#電磁閥動作開始噴吹。到達噴吹設定時間t1時,M0.7斷開為0系統檢測到M0.7的下降沿,觸發MD10左移1位,同時將QD0復位即1#電磁閥停止噴吹,計數器C0自動加1。下一個M0.6的上升沿時,程序執行同上,實現1#~20#電磁閥依次順序動作。直至C0自動累加至20時。MD10重新賦值為1,C0清零,自動進入下一個循環。

5 改進后的效果檢查

通過跟蹤觀察3#風機空氣過濾器控制系統改進項目實施后的使用情況,發現運行中未發生控制器故障。風機過濾器控制器的穩定運行,有效保證了氣源清潔,減少濾筒堵塞,延長風機的檢修周期,大大節約了故障維護時間,保證風機長期穩定運行,穩定了高爐生產;同時操作更人性化,過濾器狀態實時更新,減少儀表人員的維護量,間接為公司創造了無法估計的經濟效益。

6 結束語

該文針對風機空氣過濾器控制系統運行不穩定、故障率高的問題,提出了進行變送器和控制器技改的方案,通過對變送器重新選型,設計手/自動控制方式對控制回路進行優化,以及對S7-200PLC的軟硬件設計,成功應用于3#風機空氣過濾器控制,實際使用效果很好,故障率降為0%,有效地解決了生產實際問題,完成了原定的目標。

圖5 噴吹輸出控制圖

改進后的控制系統不僅具備原單片機的所有控制功能,而且可根據實際工藝生產要求,對程序進行優化,操作更加人性化;提高了系統的穩定性、安全性和可擴展性。接下來筆者將對其他風機空氣過濾器控制系統進行技改,鞏固成果。

[1]郭亮,肖冬梅.自潔式空氣過濾器在離心式壓縮機上的應用[J].南方金屬.2009.12(171)

[2]張蛟龍,張偉,汪旭東.S7-200PLC在水槽溫度控制系統中的應用[J].測控自動化.2007.23(8)

[3]茹艷軍.PLC控制的自動裝車系統設計[J].電子世界.2008.5(163)

Improvement of the Control System for the Air Filter of a Blast Fan

Shi Hongliang,Zhang Juan,Zhou Qi

(Jiangsu Yonggang Group Co.,Ltd.,Zhangjiagang,Jiangsu 215628,China)

Based on the service condition of air filter for blast furnace blower,an relevant improvement program for the air filter control system was established to tackle the problems of operation instability,high malfunction rate and heavy maintenance demand in the control system,to ensure stable operation of the blower filter controller.

blower;filter;control system;stable

TH44

B

1006-6764(2015)05-0055-04

2014-12-20

施洪亮(1970-),男,1993年畢業于河海大學電力系統及其自動化專業,工程師,現從事冶金企業電氣自動化管理工作。