火電廠熱工保護邏輯的優化

蔡建飛,錢興文

(淮滬煤電有限公司田集發電廠,安徽 淮南 232098)

火電廠熱工保護邏輯的優化

蔡建飛,錢興文

(淮滬煤電有限公司田集發電廠,安徽 淮南 232098)

當機組在啟停和運行過程中發生危及設備安全的危險時,熱工保護自動采取保護或聯鎖,防止事故擴大,保護機組設備的安全。針對某火電廠熱工保護邏輯在實際運行過程存在的缺陷,進行邏輯優化并在檢修過程中實施改造。改造后效果良好,保證了機組的安全運行。

火電廠;熱工保護;邏輯;設計缺陷

1 概述

某發電廠1期工程為2×600?MW超臨界機組,分別于2007年7月和10月投運。鍋爐為上海鍋爐廠有限公司生產的超臨界參數變壓運行螺旋管圈直流爐,為單爐膛、一次中間再熱、四角切圓燃燒、平衡通風、固態排渣、全鋼架懸吊結構、Π型露天布置燃煤鍋爐。其DCS系統為上海西屋控制系統有限公司的基于UNIX操作系統的OVATION1.7.2分散控制系統。電廠2期工程為2×660?MW超超臨界機組,分別于2013年12月和2014年4月投運。鍋爐為上海鍋爐廠有限公司生產的超超臨界參數變壓運行螺旋管圈直流爐,為單爐膛、一次中間再熱、四角切圓燃燒、平衡通風、Π型露天布置、固態排渣、全鋼架懸吊結構。其DCS系統為上海西屋控制系統有限公司的基于WINDOWS7操作系統的OVATION3.3.1分散控制系統。

由于1期工程的熱工保護邏輯設計不完善,在機組投運后多次誤動,造成較大的損失。因此,熱控專業針對機組熱工保護缺陷進行排查整理,制定具體的優化措施并加以實施;同時,將這些措施提交給2期工程熱控專業,使其在建設期間得到落實。

2 熱工保護邏輯優化

2.1 重大輔機涉及閥門全關保護邏輯

2.1.1 ??只有1個出口閥門的輔機跳閘邏輯

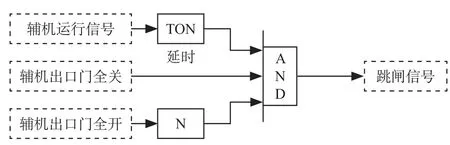

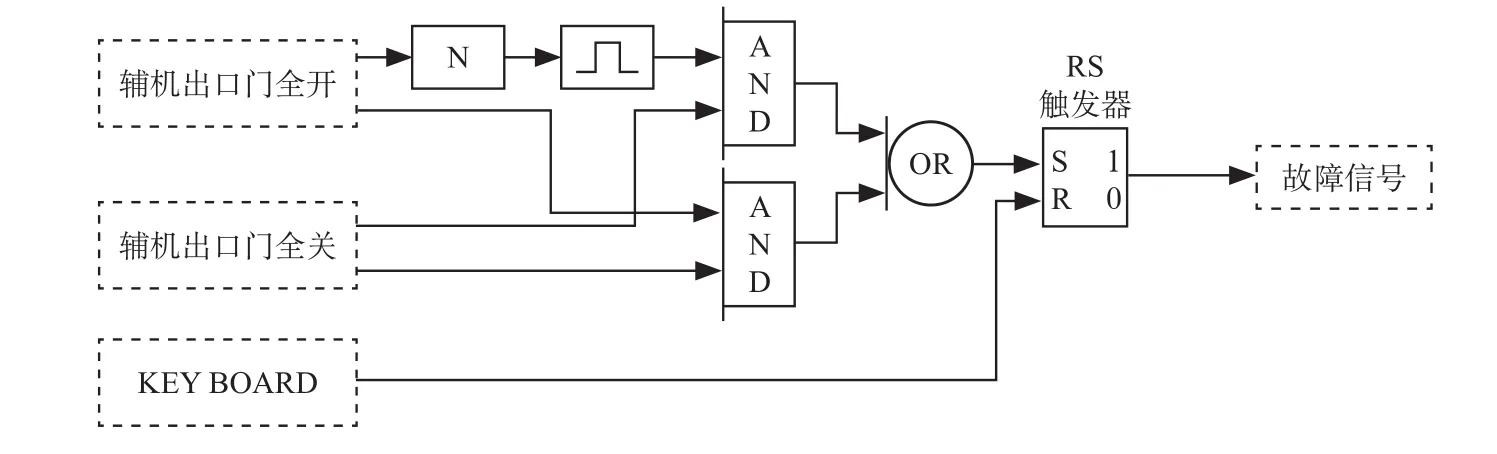

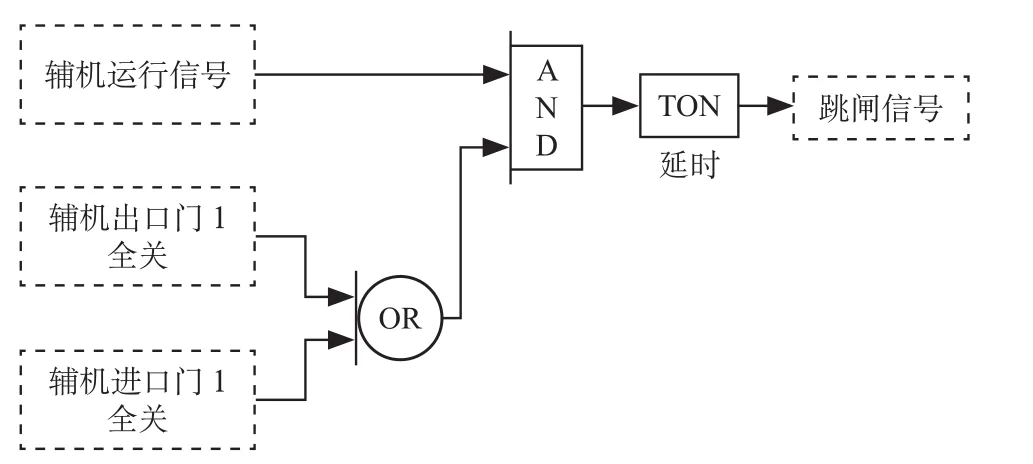

在實際運行過程中,熱工保護可能出現閥門全開、全關信號同時觸發或閥門全開信號瞬間消失、全關信號出現等故障狀態。此類故障一般是由閥門控制回路引起的。而從出口閥門全關輔機判斷邏輯圖(見圖1)中可以看出,若此類故障出現,會聯跳輔機,引起不必要的輔機跳閘、RB等現象發生。為避免該故障的發生,增加了閥門故障判斷邏輯和光字牌報警,提醒運行操作人員注意。其增加的閥門故障判斷邏輯如圖2所示,修改后的出口閥門全關跳輔機判斷邏輯如圖3所示。

圖1 原出口閥門全關跳輔機判斷邏輯

2.1.2 ??同時具有進、出口閥門的輔機跳閘邏輯

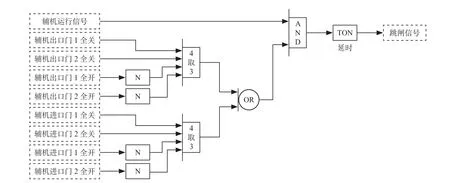

對具有1個進、出口閥門或2個進、出口閥門的重要輔機,從其跳閘判斷邏輯圖(見圖4)可以看出,其同樣存在誤動的可能,因此將其修改為如圖5所示邏輯,閥門信號采取“4取3”判斷。

2.2 重大輔機設備停信號邏輯

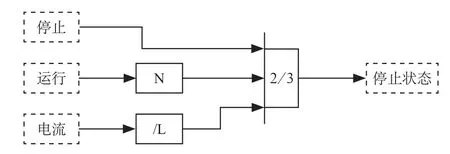

MFT保護邏輯中,六大風機停信號為SOE類型。該類型信號存在不能翻轉現象,因此需要增加風機停和風機電流信號作為輔助判斷。風機停運、風機運行信號取反,風機電流小于設定值,“3取2”判斷,表征為風機停止狀態(見圖6)。

2.3 重大輔機軸承溫度保護邏輯

在實際生產現場,溫度保護有采用單溫度測點、雙溫度測點和3溫度測點3種情況。

2.3.1 ??單溫度測點輔機

對單溫度測點輔機而言,原單點溫度保護邏輯如圖7所示。正常情況下溫度測點所測溫度具有不突變的特性,而回路中間環節的某個接線端子松動會使溫度緩慢上升,但該保護邏輯卻無法將之與測點溫度的緩慢升高加以區分,將可能導致跳閘信號輸出,引起設備誤動。

圖2 增加的閥門故障判斷邏輯

圖3 修改后出口閥門全關跳輔機判斷邏輯

圖4 具有1個進、出口閥門關到位的原跳閘判斷邏輯

圖5 具有2個進、出口閥門關到位的修改后跳閘判斷邏輯

圖6 六大風機停止信號邏輯設計示意

圖7 原單點溫度保護判斷邏輯

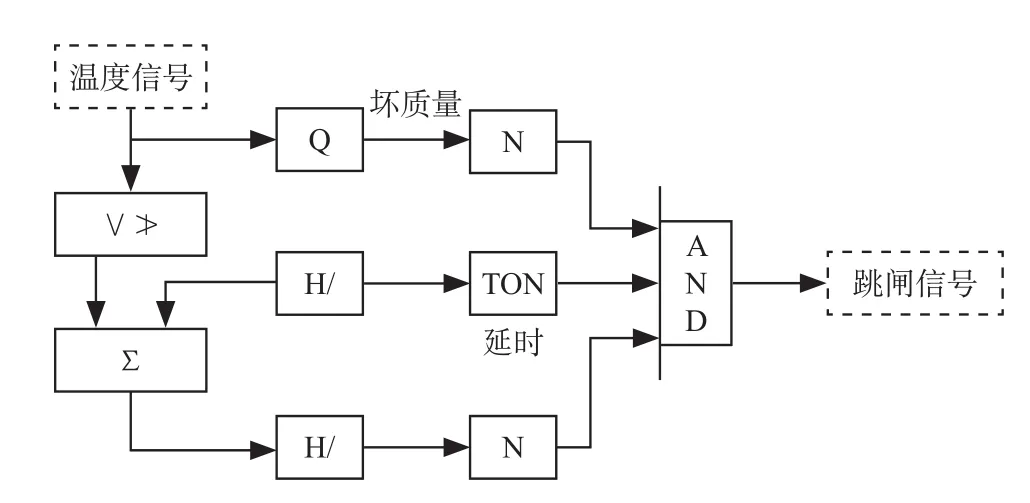

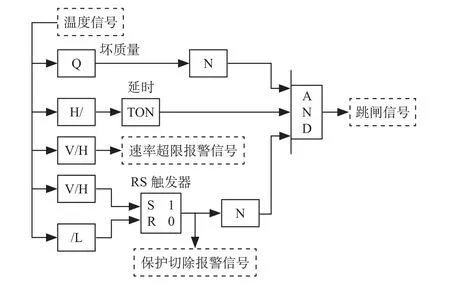

某電廠曾因單點溫度元件接線松動使溫度達到跳閘值,導致輔機誤跳閘,RB動作,造成相當大的經濟損失。對此,可將單點溫度保護改用圖8所示邏輯,增加速率超限和速率超越高限保護切除報警,并增加光字牌報警來提醒運行人員。當溫度恢復到正常范圍內,且溫度變化速率正常時,保護自動投入,以防止保護長時間退出。

圖8 修改后單點溫度保護判斷邏輯

2.3.2 ??雙溫度測點輔機

具備雙溫度測點的輔機,原溫度保護邏輯為:只要任一測點溫度達到跳閘值就輸出跳閘信號,因此存在誤動可能。現對此類輔機的溫度保護邏輯進行了優化:

(1)?某一測點溫度超過跳閘值,與另一點超過報警值,即聯跳輔機;

(2)?某一測點溫度超過跳閘值,與另一點壞質量,即聯跳輔機;

(3)?2測點均壞質量,不聯跳輔機,由運行人員視現場實際運行工況決定(見圖9)。

圖9 雙溫度測點保護邏輯設計示意

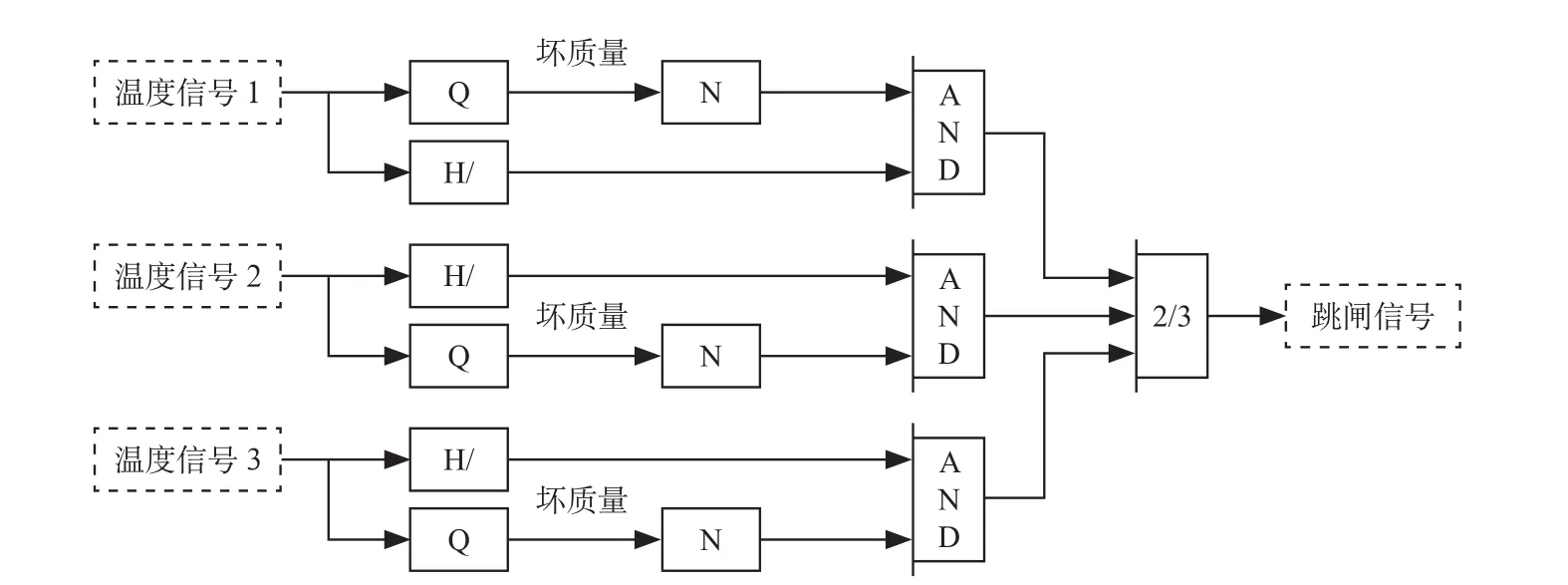

2.3.3 ??3溫度測點輔機

對于3溫度測點輔機的溫度保護,原保護邏輯同雙溫度測點輔機一樣,當任一溫度測點溫度超過跳閘值,就輸出跳閘信號,也存在誤動可能。因此,可以采用三重化邏輯設計(見圖10)進行優化,并加入速率判斷邏輯,進行光字牌報警,提醒運行人員注意相關參數變化。

2.4 重大輔機模擬量和開關量信號保護邏輯

2.4.1 ??模擬量的保護邏輯

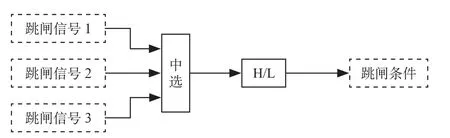

由于單測點保護的較高誤動特性,對壓力、流量、液位、轉速等模擬量信號的取樣應盡可能采用3個獨立取樣點,并對取樣信號“3取中”后進行高低判斷,再輸出跳閘信號(見圖11)。

圖11 模擬量保護判斷邏輯

圖10 3溫度測點保護邏輯設計示意

需要特別注意中選模塊相關參數的設定,如果設定不好就會引起相關設備的誤動。以OVATION系統中選模塊(MEDIANSEL)為例進行簡要說明,其中控制字(CNTL)、上限報警監視值(HMTR)、下限報警監視值(LMTR)、報警偏差(ALDB)及控制偏差(CNDB)這5項參數要根據實際工況和設備的保護方向來確定。如:輔控系統設備溫度保護使用OVATION系統的中選模塊(MEDIANSEL),由于相關參數設定不當,3點信號兩兩之間超過控制偏差,3取中模塊自動選擇輸出最大值,導致了設備的誤跳閘,因此建議溫度等不可能出現突變的參數保護不要使用中選模塊。在液位、壓力、流量的保護,也需要注意參數的正確設定,最好設計光字牌報警,提醒運行人員注意,做到提前預警。

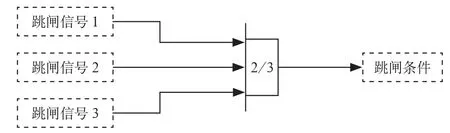

2.4.2 ??開關量的保護邏輯

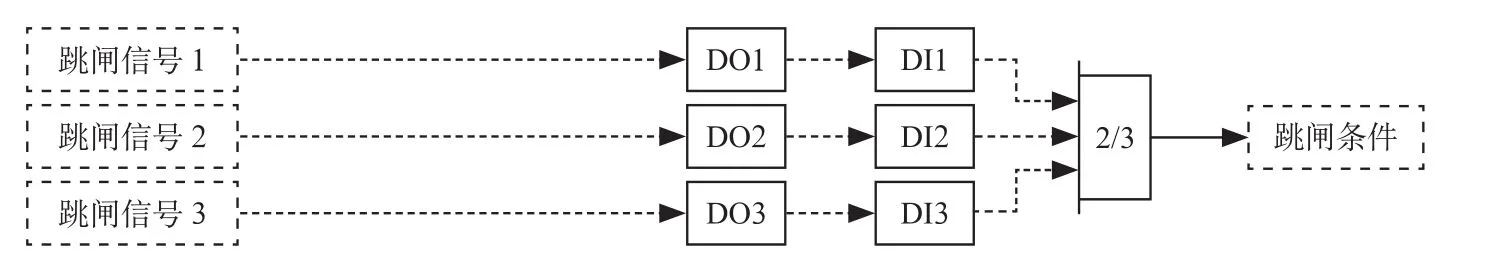

同模擬量一樣,開關量取樣也應盡量采用3個獨立取樣點,并將取樣信號分別送入3個不同支線的3個獨立卡件,然后在DCS中進行三重化邏輯判斷(見圖12)。

圖12 開關量保護判斷邏輯

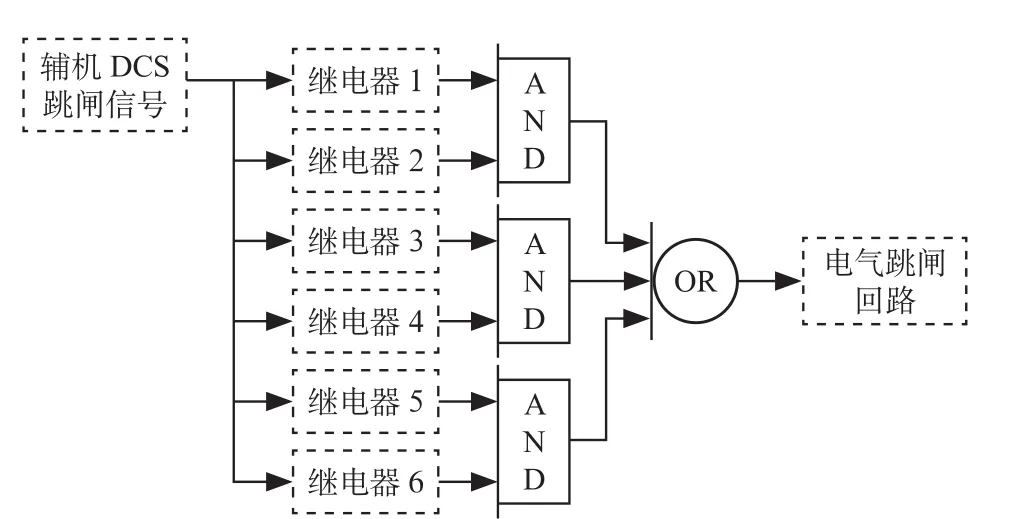

2.5 重大輔機跳閘信號回路

在實際生產應用中,重大輔機,如六大風機DCS跳閘信號通常只設計1個輸出跳閘信號,并通過對應的1個繼電器送至電氣回路。當存在繼電器故障時,這種設計回路就存在發生誤動和拒動的可能。因此,對重大輔機的跳閘信號輸出回路進行了重新設計,如圖13所示。DCS設計了6個跳閘信號對應分布在不同DO卡件的6個繼電器,每個跳閘回路必須有2個繼電器同時動作,跳閘信號才會輸出。

2.6 信號跨系統傳輸保護邏輯

DCS及現場送至ETS的信號有高排溫度高、斷水保護、透平壓比低、高排壓力高等信號。高排溫度高和斷水保護是在DCS內部進行三重化邏輯判斷后輸出1路DO信號送至ETS的,而高排壓力高、透平壓比低都是1路模擬量信號進行判斷后輸出信號,存在誤動或拒動可能。

同樣,MFT跳閘汽機時,由MFT機柜送1路信號至ETS控制柜,該路動作即跳機。該保護同樣存在誤動或拒動可能。

圖13 修改后的輔機跳閘回路

這些信號送至ETS柜的PLC卡件都是1路信號,即只有1個通道;一旦PLC卡件或通道出現故障,保護就存在誤動或拒動可能。

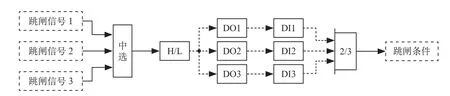

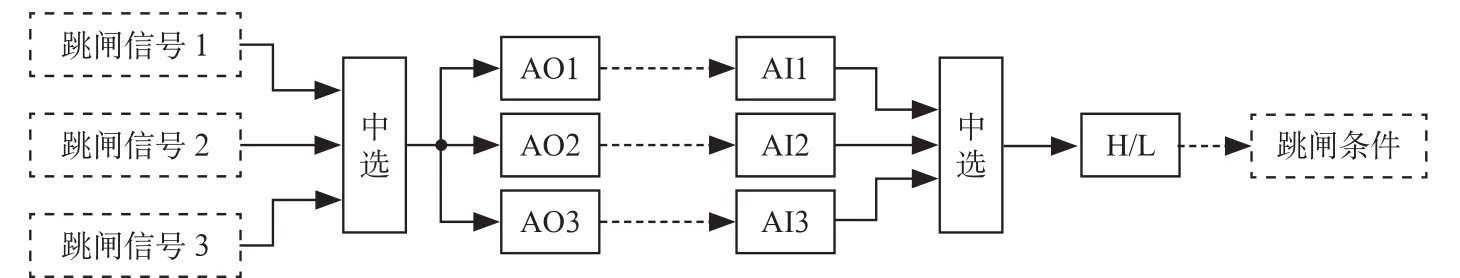

針對上述情況,采取的措施是:DCS源頭信號盡量取自3個獨立測點進行邏輯判斷,判斷后的跳閘信號輸出采用3個不同分支、不同DO/AO卡件進行信號輸出,送至ETS后采用3個不同DI/ AI卡件進行信號讀取,最后在PLC中進行三重化邏輯判斷后輸出跳閘信號。圖14與圖15是跨系統模擬量判斷輸出的2種不同方法的邏輯圖。圖14主要用于DCS系統與PLC系統之間的信號傳送,模擬量信號經過中選模塊后通過高低限判斷,輸出3路開關量信號;因受PLC系統模擬量通道數量的限制,宜采用該方案。圖15主要用于2個獨立的DCS系統間的信號傳送,模擬量信號采用AO/ AI卡傳送,便于在2個獨立的DCS系統分別進行分析。圖16是跨系統開關量信號輸出的優化方案。

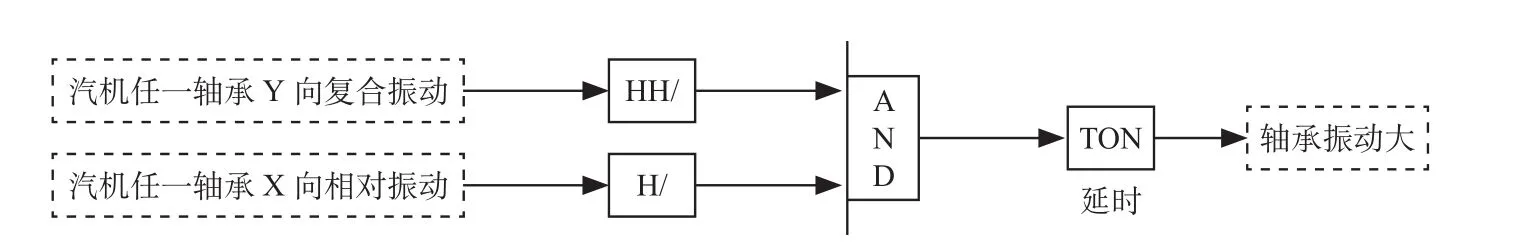

2.7 汽機振動保護邏輯

目前,大部分汽機振動保護均采用現場振動信號采集后經前置放大器處理,進入汽輪機監控系統(TSI)進行數據處理和邏輯信號判斷輸出,最終跳閘信號送至ETS系統進行汽機跳閘動作(見圖17)。

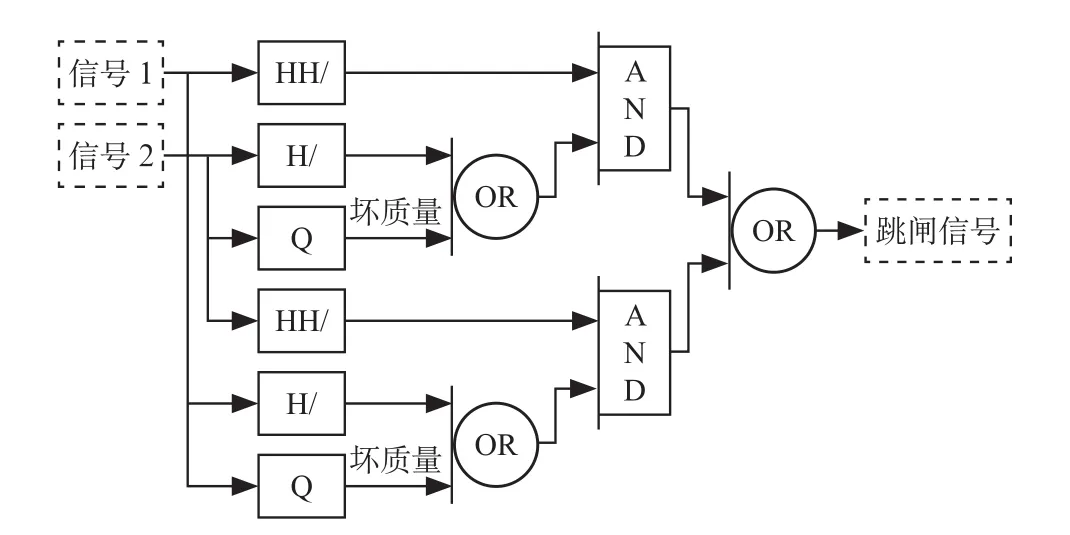

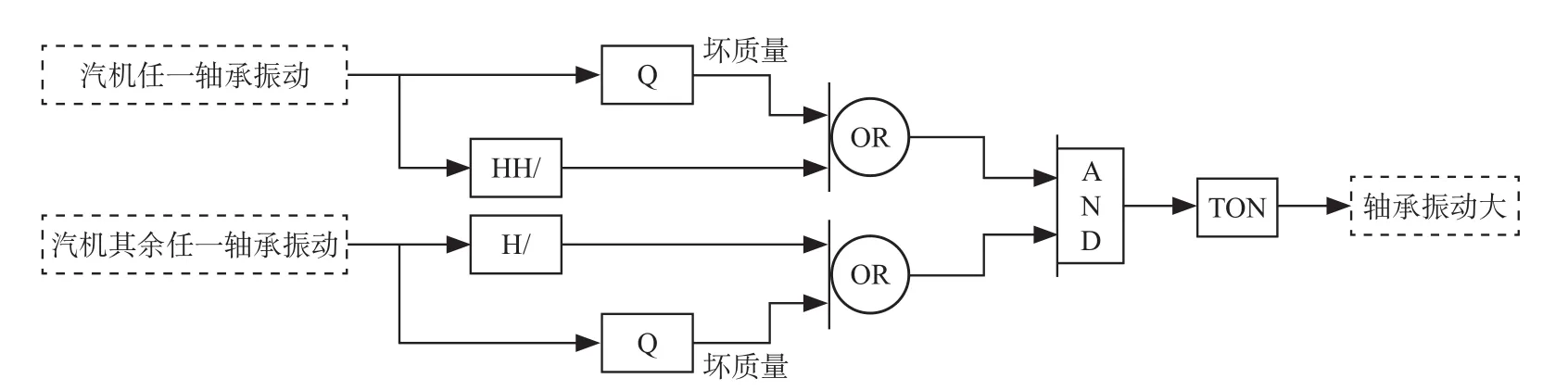

圖17中所示,汽機采用復合振動跳機,“汽機軸承X向振動高(H)”與“汽機軸承Y向振動高高(HH)”,延時3?s跳機,無“X向HH”與“Y向H”跳閘邏輯,因而邏輯不完善。小汽機、汽泵、風機軸承采用單點振動高高跳閘,存在誤動可能。

在實際生產運行過程中,汽機某一軸承振動大時,整個軸系的振動數值都會有不同程度的上升。經與汽輪機廠家商討,汽機振動保護方案改用了“N(整個軸系上振動測點的總數量)選2”的振動保護方案,即單點振動高高(本身的振動高信號也發出了),“與”其他任一測點振動高。如汽機軸承1?X振動高高,“與”整個軸系9段軸瓦的其余17測點中任一點出現振動高,則汽機跳機。在保護邏輯中將振動值出現質量壞點作為軸承振動高或高高而輸出汽機跳閘的信號依據,即振動值有2個以上壞值出現,就發出振動大跳機信號。

原TSI振動保護邏輯采用開關量處理,修改后的方案如圖18所示。在DCS系統中改為模擬量,用模擬量進行高低邏輯判斷后進行信號輸出,送至ETS,信號輸出和接收采用圖14所示方法。

圖14 跨系統模擬量信號三重化判斷邏輯(DCS至PLC)

圖15 跨系統模擬量信號三重化判斷邏輯(DCS至DCS)

圖16 跨系統開關量信號三重化判斷邏輯

圖17 傳統汽機振動保護判斷邏輯

3 優化效果

電廠1期改造工作于2013年5月結束。2期工程在建設設計初期即要求參照1期邏輯優化方案進行,每項熱工保護都至少具有2個或2個以上的測點信號。對于無法加裝軸承溫度測點的輔機,則仍采用單點溫度保護邏輯。

改造優化前,1期機組熱工保護每年度至少發生1~2次誤動;改造后未發生誤動,收到了很好的效果。2期3,4號機組熱工保護在設計初期遵循了1期優化方案,自投運至今,未發生過誤動。熱工保護的優化大幅降低了誤動、拒動次數,從根本上保證了機組的安全運行。

4 結束語

在電廠1期機組建設初期,因設計人員與熱工人員對熱工保護的可靠性措施了解不夠,留下了不少不完善的保護邏輯和單點保護等,所以熱工人員應提早培訓,熟悉掌握相關DCS系統,正確理解DCS各個邏輯功能塊的作用。同時,熱工人員還應在建設初期盡早介入,熟悉設備的各項保護要求,合理設計熱工保護測點;與熱工保護設計方協商,結合現場熱工保護運行實際,提出己方的邏輯設計要求,盡可能地將熱工保護邏輯完善,以免在機組投入商業運行后因熱工保護邏輯不完善留下安全隱患,發生誤動、拒動而帶來經濟損失。

圖18 修改后的汽機振動保護判斷邏輯

1?白建云.火電廠順序控制與熱工保護[M].北京:中國電力出版社,2009.

2?齊??曄,鄭??霞.淺析發電機組的熱工保護系統[J].民營科技,2011(9).

3?紀要勤.淺談電廠熱工保護系統可靠性的意義及完善措施[J].電源技術應用,2013(6).

4?國家能源局.防止電力生產重大事故的二十五項重點要求及編制釋義[M].北京:中國電力出版社,2014.

2014-11-27;

2015-01-19。

蔡建飛(1982-),男,工程師,主要從事熱控專業工作,email:caijian4554@sina.com。

錢興文(1984-),男,助理工程師,主要從事熱控專業工作。