基于DeForm-3D冷縮徑過渡錐面冷整形工藝研究

劉百宣,王瑞,覃壽同,劉華

(1.鄭州大學,鄭州450001;2.河南師范大學新聯學院,鄭州451464;3.鄭州機械研究所,鄭州 450001)

金屬冷縮徑技術具有成形力小、模具結構簡單、模具壽命高、成形尺寸精度高等優點,在各類軸類件的冷精密成形工藝中獲得廣泛應用。冷縮徑工藝不僅可以實現單道次小變形量階梯成形,而且可以通過多道次縮徑獲得大變形量的階梯成形。關于冷縮徑的變形量及變形力的研究已比較充分[1—8],其變形量及變形力均比常規的冷擠壓要小很多,因此可以獲得較高的零件尺寸精度。但因其工藝特點,冷縮件上一定存在錐形過渡區,除個別場合外,一般都需要用切削的方法將其去除掉。如果能通過整形工藝將錐形過渡區消除,便可進一步接近零件形狀,做到無切削加工。

裴未遲等[9]對變形量小于5%臺階軸,提出了直接用圓角一次擠壓成形的工藝,并用有限元模擬技術和試驗的方法驗證了其可行性。張雙杰等[10—11]對直徑變形量不大于10%并以小圓角過渡的電機軸,提出了兩步法擠壓成形的工藝,并采用有限元技術驗證了該工藝方案的可行性。

雖然不少學者對軸類件的冷縮徑成形進行了研究,但對較大變形量縮徑過渡錐面的整形工藝研究,仍不夠充分和深入。因此,對縮徑過渡錐面整形工藝進行更深入的研究,使軸類件冷精密成形件形狀進一步接近零件形狀,具有重要意義。

本文擬利用DeForm-3D有限元模擬軟件,針對較大變形量縮徑過渡錐面的整形問題,從變形量、過渡圓角以及約束條件等幾個方面進行研究,研究其成形的規律及整形工藝的可行性。

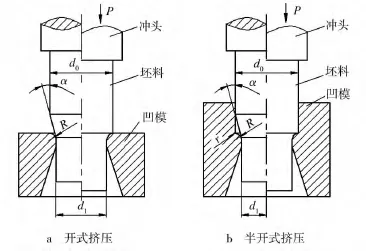

1 整形工藝示意圖

圖1為縮徑過渡錐面整形示意圖,圖1a為開式擠壓;圖1b在整形R角上部加一圓柱孔,圓孔直徑略大于d0,用于限制整形時變形部位的鐓粗,文中稱之為半開式擠壓。圖中坯料為冷縮徑后的形狀,坯料中d0直徑的部分在整形過程中起到沖頭作用,為不變形部分;d1部分在整形過程中只做剛性移動不參與變形,2α錐面部分為整形變形區域。整形時坯料在沖頭壓力的作用下下行,使縮徑過渡錐面產生變形,最終變為凹模設定的形狀[12—13]。

圖1 縮徑過渡錐面整形示意圖Fig.1 Schematic drawing of ironing cone reshaping

2 DeForm有限元模擬

2.1 模擬方案的制訂

在錐面的整形過程中影響成形的主要參數有圖1所示的R值、縮徑角α、縮徑變形量ε以及約束條件(開式或半開式)。考慮到縮徑的直徑差值及節材的實際意義,變形量分別取20%,30%,35%,40%,每種變形量下R值分別取d0-d1差值1/4倍、1/2倍、1倍。為了便于與開式擠壓比較,圖1b中的r值取0.5,縮徑角α統一取15°,坯料與模具的初始位置由上述變形程度的錐面位置決定。

上述縮徑變形量可表示為[14]:

其中35%,40%的變形量為兩次或多次縮徑產生的總變形量。

2.2 模擬參數

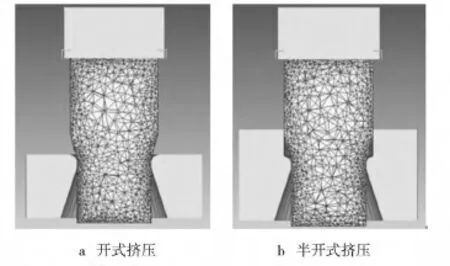

成形過程均為冷擠壓,溫度變化影響很小,因此數值模擬過程中不考慮熱的影響,坯料、凸模與凹模設為20℃;坯料為20號鋼;由于擠壓屬于體積成形,接觸壓力高,故采用剪切摩擦模型,摩擦因數為0.12;模具設定為剛性,坯料設定為剛粘塑性模型。有限元模型通過三維軟件Solidworks 2013軟件建模,生成*.stl后導入DeForm-3D有限元模擬軟件,模型中設定d0=35 mm,d1根據變形量計算確定。網格劃分數80000,凸模進給速度6 mm/s,模擬步數錐面長度 5 mm,模擬步長 0.1[15—18]。其有限元模型如圖2所示。

圖2 縮徑過渡錐面整形有限元模型Fig.2 FE model of ironing cone reshaping

2.3 模擬結果及分析

2.3.1 開式擠壓整形結果

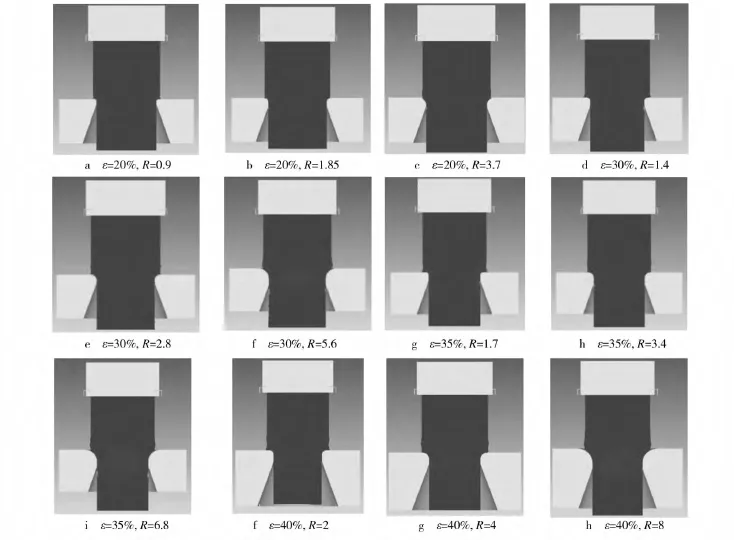

圖3所示為開式擠壓整形有限元模擬結果,從圖中可以看出四種變形量下R值的影響比較顯著,在R值為d0-d1差值的1/4倍時,即R值較小時均出現金屬擼起現象,并在擼起的金屬堆積處上方錐面不能有效變形,形成凹腰現象;在R值為d0-d1差值為1/2倍時,即R值適中時,隨著變形量的增大,變形區形狀出現局部凸起和凹腰現象越加明顯,而在變形量ε=20%時,可形成較完好的形狀;在R值為d0-d1差值的1倍,即R值較大時,4種變形量下均出現變形區上部鐓粗鼓起現象,無凹腰形成。

2.3.2 半開式擠壓整形結果

圖4所示為半開式擠壓整形有限元模擬結果,從圖中可以看出在變形區設置一約束,可以有效改善成形效果,而影響整形最終填充效果的主要因素為變形量ε值,當ε值為20%、30%時均可有效成形;當ε值為35%時,從模擬結果來看在R值較小的情況下,可有效成形,隨在R值的增大,需要在d0略微產生鐓粗變形的情況下,才能完全填充;而當ε值為40%時,在3種R值下,均出現R處未填充滿d0鐓粗現象,不能有效成形。

圖3 開式擠壓整形有限元模擬結果Fig.3 Simulation results of open die cold extrusion

圖4 半開式擠壓整形有限元模擬結果Fig.4 Simulation results of semi-open die cold extrusion

2.3.3 分析和討論

綜上模擬結果,在開式擠壓整形的情況下,對整形效果的影響R值較ε值顯著,最理想的效果出現在ε=20%,R=(d0-d1)/2的情況下,可見在較小變形量并R值適中的情形,完全可以通過開式擠壓對縮徑過渡錐面進行整形。在較小變形量并R值較大的情形,出現的局部凸起和凹腰現象,可通過對d0段進行一次精整來消除。而在R值較小的情況下,開式擠壓整形不可行。在R值較大的情況下,出現的變形區上部鐓粗鼓起現象,亦可通過對d0段進行一次精整,來消除鼓起,故在R值較大的情況下,開式擠壓整形可行。

在半開式擠壓整形的情況下,整形效果主要受ε值的影響,在ε值為35%以下時,3種R值均可成形出較好的整形效果,當ε值為35%及大于35%時,整形填充出現困難,因此由此可以看出,在縮徑零件總變形量在35%以下時均可通過半開式擠壓進行整形,而當總變形量超過35%時,此種方法不可行。

3 實際應用

圖5 實際生產樣件Fig.5 Actual production samples

圖5為結合冷縮徑及整形工藝生產的一個產品,因其整形部位縮徑過渡錐面為兩次縮徑形成,其總變形量達到40%,而圓角的R值大于d0-d1差值的1倍為10 mm,故根據上述模擬及討論結果,采用了開式整形加精整消除鐓粗鼓起工藝。實際生產在315 t四柱液壓機上進行,鍛件材質為20號鋼,成形的鍛件基本接近零件形狀,已進行了大批量生產,并生產穩定可靠。

4 結論

利用DeForm-3D有限元模擬軟件對冷縮徑過渡錐面開式和半開式整形工藝進行了分析研究,并就研究結果進行了實際生產應用。由此可得出如下結論:

1)影響整形效果的主要參數有整形過渡圓角R、縮徑總變形量ε和變形部位的約束條件(開式和半開式)。

2)開式擠壓整形時R值的影響比較顯著,在R值為d0-d1差值的1/4倍時,即R值較小的情況下,開式擠壓整形不可行。在R值為d0-d1差值的1/2倍和1倍時,即R值適中或較大時,整形可行,但隨著R值及變形量ε的增大,需對d0段進行事后精整。

3)半開式擠壓整形,主要影響因素為縮徑總變形量ε,R值影響較小。在總變形量ε小于35%時,皆可實現良好的整形效果,當ε大于35%時半開式整形基本不可行。

[1]王華君,夏巨諶,胡國安.減徑擠壓工藝成形極限分析[J].模具技術,2005(3):3—6.

WANG Hua-jun,XIA Ju-chen,HU Guo-an.Analysis of the Forming Limit of Ironing Process[J].Die and Mould Technology,2005(3):3—6.

[2]李軍,韓鵬彪.開式冷擠壓成形極限變形程度的理論及實驗研究[J].塑性工程學報,2000,7(1):31—34.

LI Jun,HAN Peng-biao.Theoretical and Experimental Study on Maximum Reduction of Open-die Cold Extrusion[J].Journal of Plasticity Engineering,2000,7(1):31—34.

[3]李軍,高小會,周祥.實心軸開式冷擠壓中擠壓力的計算[J].河北聯合大學學報,2012,34(1):23—26.

LI Jun,GAO Xiao-hui,ZHOU Xiang.Calculation of Extrusion Pressure during Open-die Cold Extrusion of Solid Shaft[J].Journal of Hebei United University,2012,34(1):23—26.

[4]鄧陶勇,胡成亮,劉全坤.工藝參數對減徑擠壓的影響[J].鍛壓裝備與制造技術,2006,41(4):48—50.

DENG Tao-yong,HU Cheng-liang,LIU Quan-kun.Influence of Technological Parameter on Ironing[J].China Metal Forming Equipment& Manufacturing Technology,2006,41(4):48—50.

[5]胡啟,金俊松,王新云,等.階梯軸多工步縮徑擠壓成形工藝研究[J].鍛壓技術,2014,39(2):68—72.

HU Qi,JIN Jun-song,WANG Xin-yun,et al.Study on Multi-step Ironing Process of Multi-diameter Shaft[J].Forging & Stamping Technology,2014,39(2):68—72.

[6]徐偉,夏巨諶,胡國安,等.轎車變速箱軸類件多工位冷精鍛工藝及模具研究[J].鍛壓技術,2007,32(4):33—36.

XU Wei,XIA Ju-chen,HU Guo-an,et al.Study on Multistage Cold Precision Forging Process and Die of the Shaft in Gear-Box[J].Forging & Stamping Technology,2007,32(4):33—36.

[7]郭永強,徐春國,任廣升,等.擠壓縮徑工藝中缺陷的研究[J].鍛壓技術,2011,36(2):144—147.

GUO Yong-qiang,XU Chun-guo,REN Guang-sheng,et al.Study on Defect in Extrusion Necking[J].Forging &Stamping Technology,2011,36(2):144—147.

[8]李偉.汽車變速箱軸類件多工位冷精鍛關鍵技術研究[D].武漢:華中科技大學,2009.

LI Wei.Study on Key Technology of Multistage Cold Precision Forging of the Shaft in Gear Box[D].Wuhan:Huazhong University of Science and Technology,2009.

[9]裴未遲,張玉強,孟憲舉.基于Deform軸類零件臺階圓角開式冷擠壓工藝有限元模擬[J].現代制造工程,2011(6):73—75.

PEI Wei-chi,ZHANG Yu-qiang,MENG Xian-ju.Finite Element Simulation For Shoulder Fillet of Shaft Parts Inopen-die Cold Extrusion Process Based on Deform[J].Modem Manufacturing Engineering,2011(6):73—75.

[10]張雙杰,劉玉忠,代學蕊,等.電機軸臺階擠壓成形的數值模擬及實驗研究[J].鍛壓技術,2009,34(4):99—101.

ZHANG Shuang-jie,LIU Yu-zhong,DAI Xue-rui,et al.Numerical Simulation and Experimental Research on Open-die Cold Extrusion Technology of Electromotor Shaft Shoulder[J].Forging & Stamping Technology,2009,34(4):99—101.

[11]張雙杰,曾富銘,周增賓,等.階梯軸臺肩圓角冷擠壓成形速度場建模研究[J].塑性工程學報,2005,12(6):17—19.

ZHANG Shuang-jie,ZENG Fu-ming,ZHOU Zeng-bin,etal.Research on Velocity Filed Modeling of the Multi-diameter Shaft's Shoulder Fillet Forming by Open-die Cold Extrusion[J].Journal of Plasticity Engineering,2005,12(6):17—19.

[12]楊長順.冷擠壓工藝實踐[M].北京:國防工業出版社,1984.

YANG Chang-Shun.Cold Extrusion Practice[M].Beijing:National Defence Industry Press,1984.

[13]洪深澤.擠壓工藝及模具設計[M].北京:機械工業出版社,1996.

HONG Shen-ze.Extrusion Process and Die Design[M].Beijing:Mechanical Industry Press,1996.

[14]洪慎章.冷擠壓實用技術[M].北京:機械工業出版社,2005.

HONG Shen-zhang.Practical Technology of Cold Extrusion[M].Beijing:Mechanical Industry Press,2005.

[15]劉百宣,孫紅星,劉華.電力金具球頭冷鍛成形的數值模擬和試驗研究[J].鍛壓技術,2012,37(1):38—41.

LIU Bai-xuan,SUN Hong-xing,LIU Hua.Simulation and Experimental Research of Forging Process for Electrical Fittings Ball[J].Forging & Stamping Technology,2012,37(1):38—41.

[16]劉百宣,孫紅星,劉華,等.基于DEFORM-3D的汽車轉向器輸入軸鍛造成形研究[J].熱加工工藝,2012,41(9):129—131.

LIU Bai-xuan,SUN Hong-xing,LIU Hua,et al.Research on Forging Process for Automotive Steering Input Shaft Based on DEFORM-3D[J].Hot Working Technology,2012,41(9):129—131.

[17]溫恩龍,周揚,李蒙.基于QFORM的階梯軸冷擠壓工藝的計算機模擬[J].熱加工工藝,2010,39(17):110—114.

WEN En-long,ZHOU Yang,LI Meng.Computer Simulation of Cold Extrusion Process for Stepped Shaft Based on QFORM[J].Hot Working Technology,2010,39(17):110—114.

[18]陽鑫,袁玉紅,楊寧,等.階梯軸擠壓工藝設計及數值模擬[J].貴州大學學報,2013,30(6):57—60.

YANG Xin,YUAN Yu-hong,YANG Ning,et al.Extrusion Technology Design and Numerical Simulation of Stepped Shaft[J].Journal of Guizhou University,2013,30(6):57—60.