提高熱軋運輸輥道使用壽命的分析與應用

黨平剛

(攀枝花鋼釩有限公司熱軋板廠,四川攀枝花617023)

提高熱軋運輸輥道使用壽命的分析與應用

黨平剛

(攀枝花鋼釩有限公司熱軋板廠,四川攀枝花617023)

針對攀鋼1450熱軋板廠運輸輥道輥子存在使用壽命短及劃傷產品表面等缺陷,進行了詳盡的原因分析,提出了采用自動埋弧堆焊技術,提高輥子表面機械性能,增強其抗冷熱疲勞性、耐磨性、抗剝落性,并相應的改進輥子冷卻方式,延長輥子使用壽命,保證正常生產。

輥子;埋弧堆焊;機械性能;壽命

1 引言

攀鋼1 450mm熱軋板廠粗軋區運輸輥道,主要承擔中間板坯的運輸工作,是熱軋工序的主要附屬設備,輥子材質采用45#鋼,表面設計硬度HB215~271。近年來,由于熱軋產品升級及工藝不斷改進,輥子表面性能無法滿足熱軋工藝要求,在生產過程中,輥面出現磨損及腐蝕,輥身表面質量嚴重受損,導致產品頻繁出現熱擦劃傷缺陷,為了保證產品質量,只能被迫通過縮短輥道更換周期及現場打磨輥道表面等措施,輥子使用壽命大幅降低,不但增加了維修成本,而且產品熱擦劃傷無法得到根本治理,致使生產頻繁中斷,經濟效益受到嚴重影響。

為了保證正常的生產,提高產品質量,開發新品種,進行了提高輥道輥子表面機械性能的分析與研究,采用埋弧堆焊工藝,對輥道表面進行堆焊修復,提高其機械性能,使運輸輥道表面具有優良的抗冷熱疲勞性、耐磨性、抗剝落性,并對輥道冷卻方式,進行配套改進,增加輥道的使用壽命及質量。

2 運輸輥道存在的缺陷及原因分析

2.1 運輸輥道輥子結構

運輸輥道輥子為焊接結構空心輥,包含兩側輥頸、中間輥身三部分,其中輥身直接接觸中間板坯,是輥子的工作部分,受熱受力比較大,輥身材質為45#鋼,表面設計硬度HB241,輥子結構如圖1所示。設計兩側輥頸部分采用外冷水噴射冷卻,輥身部分不冷卻。

圖1 運輸輥道輥子結構示意圖

2.2 存在的缺陷

近幾年,隨著市場對產品性能及質量要求的不斷提高,生產當中需要開發出高強度的熱軋板,相應的軋制工藝也需要改進,對運輸輥道的表面性能也相應的需要提高,由于對輥子表面性能的改進沒有跟上軋制工藝的需求,相繼出現了以下缺陷。

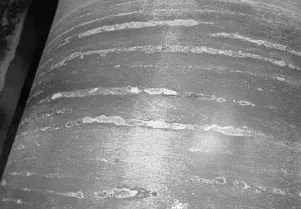

(1)輥身表面出現裂紋,如圖2所示,熱軋當中,造成鋼板下表面被劃傷缺陷,影響鋼板產品的質量。

圖2 輥身表面裂紋形貌圖

(2)輥身表面會出現嚴重“粘肉”現象,如圖3所示,影響輥道使用壽命及產品的質量。

圖3 輥身表面“粘肉”形貌圖

(3)輥身表面局部銹蝕極為嚴重,如圖4所示,產生剝落溝槽,直接造成熱坯劃傷。

圖4 輥身表面局部銹蝕形貌圖

(4)輥身表面耐磨損的性能差,輥子使用壽命僅有0.5年,維修成本大。

2.3 缺陷原因分析

在熱軋生產當中,運輸輥道輥身接觸1 000℃以上高溫板坯,并受冷卻水冷卻,主要存在粘著磨損、磨料磨損、應力疲勞磨損、腐蝕磨損,并且輥面磨損機理多項綜合交錯,下面對熱軋粗軋區運輸輥子磨損及腐蝕機理進行分析。

(1)輥面存在應力疲勞磨損缺陷。輥子在1 000℃以上工況中,由于原設計沒有輥身冷卻,輥面在工作時經高溫長期熱輻射和熱傳導,高溫會對金屬的硬度、顯微組織、互溶性以及增加氧化速率產生影響從而改變了工作層耐磨性。高溫引起輥面組織相變、再結晶、影響磨擦副的互溶性,致使輥面產生變形熱應力裂紋及剝落現象,如圖2所示,金屬高溫強度下降,表面開裂掉肉導致產品表面熱劃傷。

由于工藝需要,增設臨時輥身表面外冷水冷卻后,輥子承受反復的加熱和冷卻作用,受交變熱循環及輥面熱透性不足,表面調質性能發生改變,輥子組織應力致使輥身表面大量產生連續狀細小應力疲勞裂紋,如圖5所示。

圖5 輥身表面疲勞裂紋示意圖

(2)輥面存在粘著磨損缺陷。在軋制生產過程中,中間板坯進出軋機沖擊大,環境溫度高,由于熱傳導、熱輻射及摩擦作用,軋機前后的運輸輥子輥面出現局部硬度下降,輥面粘附的氧化鐵皮及細小磨粒被帶入滑動面間,使局部接觸點發生粘著或焊合,如圖3所示。

(3)輥面存在腐蝕磨損缺陷。在軋鋼過程中,噴射到輥身的冷卻水受熱,在輥面和鋼坯接觸處產生高壓蒸汽,對輥面造成沖蝕和汽蝕,產物在輥面形成鐵銹,破壞了金屬表面保護膜,促進了輥身磨損消耗,特別是冷卻不均勻將直觀呈現出輥面局部銹蝕極為嚴重,最終產生剝落溝槽,造成中間板坯劃傷,輥面質量出現的缺陷形貌如圖4所示。

(4)輥面存在磨料磨損缺陷。由于粗軋機為四輥可逆軋制,在軋制過程中道次間隔時間達11s~27s,正常生成的氧化鐵皮形成大量磨料,磨料硬度約為HRC20~35,對軋機前后運輸輥道表面造成低應力磨損,在板坯壓力及輥子速度沖擊作用下,磨料粒子對輥面產生鑿削磨損,輥子工作層被磨損一段時間后,其硬度Hu和磨料硬度Ha的比值≤0.5~0.8時,進入硬磨料磨損,產生快速磨損現象,由于輥身受低應力磨料磨損和鑿削磨損,致使輥面直徑磨損大于1mm/月,輥子使用壽命較短。

3 改進的技術措施

根據以上分析可知,必須提高輥道輥子表面的抗冷熱疲勞性、耐磨性、耐腐蝕性,才能提高其使用壽命及運行穩定性,通過對國內外相關資料及實績的研究,確定采用自動埋弧堆焊技術,制作復合輥子,對輥子表面進行處理,增強表面機械性能。

3.1 輥子工作層材料選擇

為了節省費用,對原輥道輥子進行輥身表面修復,利用埋弧堆焊技術,制作工作層,原輥作為基層。輥子磨損形式主要是粘著和磨料磨損,屬低應力磨料磨損類型和鑿削磨損及冷、熱應力疲勞磨損。根據分析結果,研究選擇合適的工作層材料,使工作層具有很好的機械性能。實驗表明材料中鉻含量達到12%以上時,可以形成完整、致密、粘著力強的富鉻氧化膜,使金屬具有高溫抗氧化性和耐氧化性介質腐蝕作用,并增加鋼的熱強性,適當增加Co、Ni、V等,也能提高復合層的高溫強度及熱硬性,從而能夠提高輥子工作層耐磨性能,選擇的工作層焊接材料為Cr13,化學成分如表1。

表1 復合層化學成分表(%)

3.2 輥子表面修復工藝

3.2.1 輥子性能要求

(1)輥身工作層常溫為250℃,表面硬度為HRC45,且硬度均勻,為輥身全長不大于±HRC3,硬化層深度保證在5mm,性能均勻一致。

(2)復合層本身的拉力強度要求不小于500MPa;復合層與輥子母材結合強度要求不小于500MPa。

(3)輥子使用壽命不小于2年。

3.2.2 加工工藝流程整個修復加工流程主要包含以下工序:焊前準備——預熱——焊接——焊后檢查——焊后熱處理——精加工

在堆焊修復前對舊輥輥坯進行疲勞層車削、超聲波探傷、局部缺陷補焊,以徹底消除磨損層,使表面無任何缺陷。

由于Cr13馬氏體系列不銹鋼導熱性差,焊后產生較大的內應力。在焊接工藝上,要特別注意焊接預熱及層間溫度控制在300℃~350℃之間;進行工作層堆焊,堆焊過程必須連續施焊,中途不允許停止,如遇意外情況停焊時,在保溫裝置不能保證輥道溫度時,應盡快入爐進行300℃保溫。輥道堆焊完畢,即刻進電爐回火處理,消除焊接殘余應力,送爐過程中,可用石棉墊包裹以防止輥道溫度下降過快,同時爐膛初始溫度應控制在300℃左右,回火溫度控制在550℃~580℃(爐內升溫速度不超過30℃/h)。

把經過消除應力回火處理后的堆焊輸送輥進行精加工,然后進行檢驗。

3.2.3 優化埋弧堆焊焊接工藝參數

輥子母材45鋼與焊材Cr13化學成分及性能差異較大,在焊接當中融合性較差,通過反復實驗,選擇過度層材料,成分如表2所示。

表2 過渡層化學成分表(%)

目前國內外尚未對埋弧堆焊參數進行標準化規范,根據經驗公式,確定初步參數值,然后采用逼近法,優化確定焊接工藝參數,其調整的方法如下。

首先把堆焊速度調到一定值,并將電流調到相應的近似值,引弧后根據電流表的讀數。再將堆焊電流調節到指定讀數,與此同時,及時調節電壓表的讀數,其次每次調整都要觀察電弧燃燒、堆焊焊縫成形等情況,根據調整記錄,選擇最佳配合,提出修正的工藝參數。

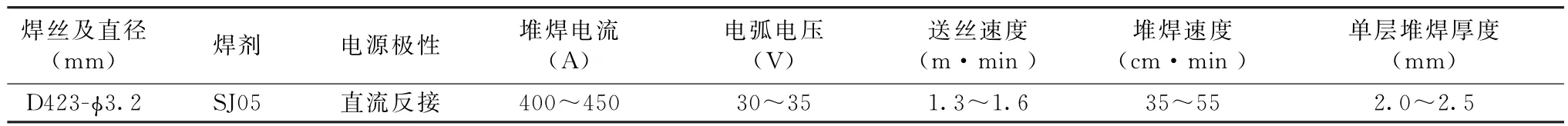

優化了的堆焊焊接工藝參數,如表3所示。

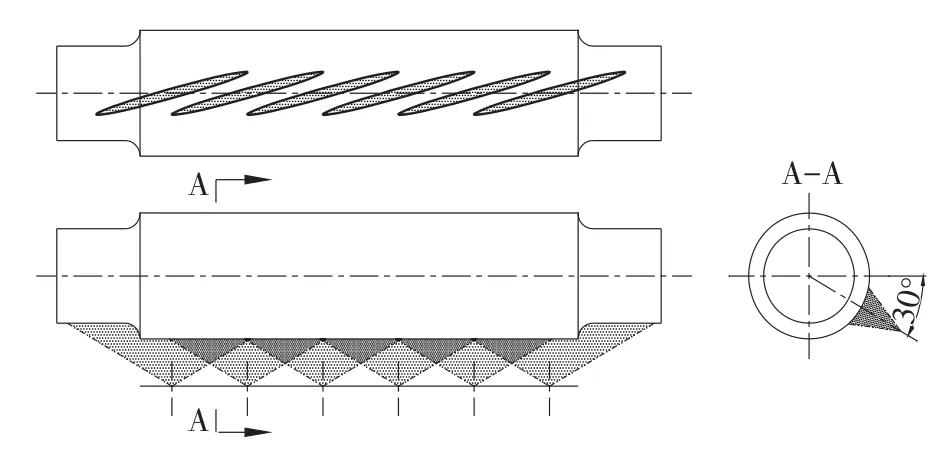

3.2.4 改進復合輥子輥面冷卻裝置

輥子正常工作中,1 000℃以上高溫板坯直接接觸輥身,傳熱狀況時間長達50s以上,試驗證明,輥子復合工作層在150℃以下工作能效最高,必須重新設計輥道輥身冷卻系統,規范單位集管冷卻用水量,取消原臨時冷卻集管及輥頸冷卻,輥面由點改變為面冷卻方式,如圖6所示。

表3 焊接工藝參數表

圖6 輥子冷卻水噴射效果示意圖

增設帶燕尾式扁平噴嘴,使噴射角及重疊率準確定位,替換原1/2′焊管鉆孔冷卻方式和輥頸冷卻方式,確保輥身輥面冷卻面積更均勻更充分。

4 改進效果

4.1 復合輥子工作層金相組織結構升級

輥子復合后工作層金相結構發生根本性改變,包括晶粒度、基本組織和碳化物、表面抗腐蝕與元素貧化等性能均有較大提高,復合后輥子工作層主要顯微組織為板條狀馬氏體+殘余奧氏體,如圖7,使用一段時間后,輥面組織致密度沒有發生明顯改變,輥面呈現較為光滑的狀況,表明輥身具有優良的耐腐蝕性能。

圖7 復合輥子工作層金相組織結構

4.2 輥子使用周期得到提高

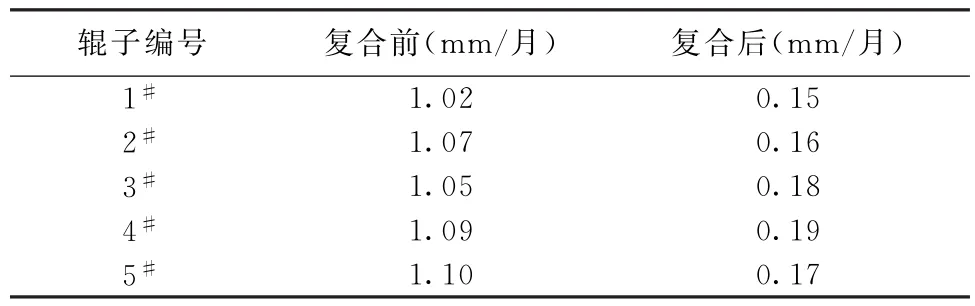

加工后的輥子輥面硬度達到HRC45,由于工作層硬度的提高,Hu/Ha>0.5~0.8,磨損機理隨之改變為軟磨料磨損,輥子磨損損耗降低,通過改進輥身冷卻方式后,冷卻效果明顯,輥子工作溫度保持在150℃左右,可以避免輥身過分的受冷熱交變,降低表面機械性能,通過對輥子磨損量計算,輥子使用壽命可達2.5年,是改進前輥子壽命的5倍。改進前后輥子表面磨損量如表4所示。

表4 輥子復合前后輥徑磨損量對照表

5 結語

通過對粗軋區運輸輥道輥子表面缺陷的原因分析,對輥子輥面進行了復合硬化處理,使其具有了良好的耐磨性、耐腐蝕性、抗冷熱疲勞性,通過近兩年的生產使用,運行穩定性及輥面質量均達到了要求,使用壽命大幅提高,節約了維修成本,保證了正常生產。

[1] 張安華.中國焊接生產的現狀和發展前景[M].西安:西北工業大學出版社,2008.

[2] 周志軍,侯淑芳.埋弧自動堆焊工藝參數的確定[J].南通航運職業技術學院學報,2006,12 (4).

[3] 馮國昌.堆焊稀釋率的影響元素和控制措施[J].焊接技術,1996:22-23.

[4] 鮮玉強,周英俊.堆焊工藝參數對焊縫質量和合金過渡的影響[J].重慶建筑大學學報, 1999,6(3).

[5]潘際鑾.《焊接手冊》第二卷[M].機械工業出版社,1992.

[6]趙連城.金屬熱處理原理[M].第四版.哈爾濱:哈爾濱工業大學出版社,1999.

The Analysis and Application of Improvement on Service Life of Hot Rolling Transport Roller

DANG Ping-gang

(Panzhihua Steel Vanadium Company Limited Hot Strip Mill,Panzhihua 617023,Sichuan,China)

In accordance to 1450 hot rolling plate plant transport roller roller and short service life of existing surface defects such as scratch products,Has carried on the detailed analysis of the reasons.The automatic submerged arc welding technology was proposed,Improve the roll surface mechanical properties,Enhance its resistance to cold and hot fatigue resistance、Wear resistance、The spalling resistance、And the corresponding improvement roll cooling way,Prolong the service life of the roll,To ensure normal production.

the roll;submerged arc welding;mechanical properties of;life

TQ455

:B

1001-5108(2015)06-0051-05

黨平剛,機械高級工程師。