基于極限學習機和b值法的罐底聲發(fā)射檢測腐蝕信號識別方法

李一博,祝慧宇,張玉祥,周純瑤,劉雙賽,王偉魁,靳世久

(天津大學精密測試技術與儀器國家重點實驗室,天津 300072)

第一作者李一博男,博士,副教授,1973年生

基于極限學習機和b值法的罐底聲發(fā)射檢測腐蝕信號識別方法

李一博,祝慧宇,張玉祥,周純瑤,劉雙賽,王偉魁,靳世久

(天津大學精密測試技術與儀器國家重點實驗室,天津300072)

摘要:聲發(fā)射儲罐罐底腐蝕檢測過程中,采集到的腐蝕信號里不可避免地混有干擾。針對該問題,提出了基于極限學習機(ELM)的石油儲罐罐底腐蝕信號識別方法。為驗證該方法的有效性,在秦皇島輸油站的消防水罐里,進行模擬罐底腐蝕檢測實驗,并應用ELM對采集到的聲發(fā)射信號進行分類識別,用b值法對ELM的分類效果進行評估。實驗結果表明:ELM識別正確率高于90%。ELM識別出的腐蝕信號的b值變化規(guī)律與實驗室條件下腐蝕信號的b值變化規(guī)律一致,并能夠反映磷酸腐蝕碳鋼板的過程。

關鍵詞:罐底檢測;極限學習機;b值法;聲發(fā)射;腐蝕信號識別

基金項目:國家自然科學基金(61240038);天津市應用基礎及前沿技術研究計劃項目(13JCYBJC18000)

收稿日期:2014-03-10修改稿收到日期:2014-06-19

中圖分類號:TB52+9

文獻標志碼:A

DOI:10.13465/j.cnki.jvs.2015.11.007

Abstract:Collected corrosion signals are mixed with interference inevitably in acoustic emission (AE) detection process. To solve this problem,a novel extreme learning machine (ELM) -based method for corrosion signals recognition in AE testing of storage tank bottom was proposed. In order to test the validity of the method, the simulated tests of storage tank bottom corrosion were performed in the fire protection water tank of the oil transportation station in Qinhuangdao. ELM was applied in the classification of the collected corrosion signals, and b-value method was used to evaluate the classification effect of ELM. The experimental results indicated that the classification accuracy of ELM is above 90%; the b-value distribution of corrosion signals identified with ELM agrees well with that of corrosion signals in a laboratory; furthermore, the statistical distribution of b-value reflects the process of carbon steel sheet corroded by phosphoric acid.

Tank bottom corrosion signals recognition with acoustic emission testing based on ELM and b-value method

LIYi-bo,ZHUHui-yu,ZHANGYu-xiang,ZHOUChun-yao,LIUShuang-sai,WANGWei-kui,JINShi-jiu(State Key Laboratory of Precision Measurement Technology and Instrument, Tianjin University, Tianjin 300072, China)

Key words:tank bottom testing; extreme learning machine (ELM); b-value method; acoustic emission; corrosion signals recognition

隨著石油工業(yè)的迅猛發(fā)展以及能源需求的快速增長,能源安全問題受到世界各國的普遍關注。石油儲罐是石油石化行業(yè)中儲存油品的主要設施。儲油罐的安全事故,不僅會造成環(huán)境污染和經濟損失,甚至還會危害人民的生命安全。研究發(fā)現(xiàn),大型儲油罐底板腐蝕是誘發(fā)泄漏的主要原因[1]。近年來,基于聲發(fā)射技術的罐底腐蝕及泄漏在線檢測方法得到了廣泛的應用[2-7]。在進行聲發(fā)射罐底腐蝕檢測時,不可避免地會受到來自空間中的各種干擾,而如何從各種干擾中提取有用的腐蝕信號是評價整個罐底完整性的重要一步。

模式識別,如BP、支持向量機(SVM),在無損檢測領域有廣泛應用[8-9]。Riahi[10]在罐底聲發(fā)射檢測中,利用BP神經網(wǎng)絡有效區(qū)分不同腐蝕階段的信號,但實驗數(shù)據(jù)是在理想的實驗室條件下獲得,并不存在大量噪聲干擾。李健等[11]利用BP和SVM區(qū)分不同類型的腐蝕信號,結果發(fā)現(xiàn)BP能夠有效區(qū)分腐蝕類型,并且SVM的識別率優(yōu)于BP。

然而,BP網(wǎng)絡在應用的過程當中,需要人為設置大量參數(shù),并且網(wǎng)絡容易陷入局部最優(yōu)。SVM需要消耗大量時間來進行參數(shù)調整,存在參數(shù)確定困難的缺點。而極限學習機(ELM)在訓練前只需要設置網(wǎng)絡隱含層節(jié)點個數(shù),算法執(zhí)行時無需調整網(wǎng)絡的輸入權值以及隱含層節(jié)點的偏置,并且產生唯一的最優(yōu)解,參數(shù)選擇容易,學習速度快且泛化性能好[12-15]。

回滴信號是石油儲罐檢測中常見的一種聲發(fā)射信號。模擬罐底腐蝕檢測過程中,采集到的信號里混有大量回滴信號。為區(qū)分腐蝕信號和回滴信號,本文提出了基于極限學習機的石油儲罐罐底腐蝕信號識別方法,并利用b值法對ELM的分類效果進行評估。

1基本原理

1.1極限學習機

極限學習機(ELM)是一種新穎的簡單有效的單隱層前饋神經網(wǎng)絡(SLFNs)學習算法[16]。 典型的單隱層前饋神經網(wǎng)絡結構見圖1。

圖1 典型的單隱層前饋神經網(wǎng)絡結構Fig.1 Typical structure of a SLFN

一個含有N個訓練樣本,L個隱層節(jié)點,且激勵函數(shù)為g(x)的標準單隱層前饋神經網(wǎng)絡可以表示成:

j=1,2,…,N

(1)

式中:wi為輸入神經元與第i個隱含層節(jié)點的輸入權值,bi)是第i個隱含層節(jié)點與輸出神經元的輸出權值,bi為第i個隱含層節(jié)點的偏置,tj為第j個輸入樣本的輸出值。

式(1)等價于

Hβ=T

(2)

式中:

(3)

(4)

H稱為神經網(wǎng)絡的隱含層輸出矩陣。

ELM的算法:

一個含有N個訓練樣本,L個隱層節(jié)點,且激勵函數(shù)為g(x)的標準單隱層前饋神經網(wǎng)絡算法分為3步:

(1)隨機設置輸入權值wi和偏置bi, 1≤i≤N;

(2)計算隱含層輸出矩陣H;

(3)計算輸出權值b= H+T. 其中:H+為H 的Moor-Penrose (MP) 廣義逆。

可見,ELM 完全不同于傳統(tǒng)迭代學習算法,該算法隨機產生輸入層與隱含層的連接權值及隱含層神經元的閾值,并且訓練過程中無需調整,只需選定激勵函數(shù),設定隱含層節(jié)點個數(shù),便可獲得唯一的最優(yōu)解。該算法具有學習速度快,泛化性能好等優(yōu)點。本文利用ELM對現(xiàn)場罐底檢測中采集到的聲發(fā)射信號進行模式識別,將腐蝕信號和干擾信號區(qū)分開。

1.2b值法

Gutenberg等[17]在研究世界地震活動時,提出了描述地震震級與頻度之間統(tǒng)計關系的著名Gutenberg-Richter關系式:

LgN(≥m)=a-bm或N(≥m)=10a-bm

(5)

式中:m為震級,N為特定區(qū)域和時間范圍內,震級不小于m的地震次數(shù)。a,b為常數(shù),b值的大小通常稱為地震活動的“b值”,是衡量某一區(qū)域地震活動水平的重要參數(shù)之一。

Mogi等[18-19]將該關系式應用到聲發(fā)射領域,發(fā)現(xiàn)聲發(fā)射現(xiàn)象與地震活動規(guī)律有著相似之處。Carpinteri等[20]提出利用b值法描述聲發(fā)射檢測過程中失穩(wěn)破壞的統(tǒng)計規(guī)律。

類比地震領域,聲發(fā)射檢測過程中的m定義為:

m=LgAmax+f(r)

(6)

式中:Amax為聲發(fā)射信號幅值(電壓值),f(r)為隨著聲發(fā)射源和傳感器間距離r不同,產生的修正值。

聲發(fā)射檢測過程中,Gutenberg-Richter關系式的b值隨著失穩(wěn)破壞的程度而變化。因此,可以根據(jù)b值估計失穩(wěn)破壞的程度[21-22]。

腐蝕是指材料與環(huán)境間發(fā)生的化學或電化學相互作用而導致材料功能受到損傷的現(xiàn)象。在腐蝕的不同階段,材料損傷的程度不同。各個階段采集到的聲發(fā)射信號的統(tǒng)計特征也不同。b值法可以反映樣本失穩(wěn)破壞的前兆特征。本文利用b值法,分析磷酸腐蝕碳鋼板過程中b值變化。

2實驗及相關裝置

2.1聲發(fā)射內檢測系統(tǒng)

聲發(fā)射內檢測系統(tǒng)是一種搭載聲發(fā)射檢測系統(tǒng)的內檢測器,能夠在儲罐油品內部近距離地對腐蝕區(qū)域進行聲發(fā)射檢測,完成罐底一個區(qū)域的檢測后運動到下一個區(qū)域進行檢測。通過這種方法,可以消除傳統(tǒng)儲罐聲發(fā)射檢測中多途效應的影響。付銅玲等[23-25]對聲發(fā)射內檢測系統(tǒng)做了詳細介紹。

本實驗采用聲發(fā)射內檢測系統(tǒng)采集模擬罐底腐蝕的聲發(fā)射信號。

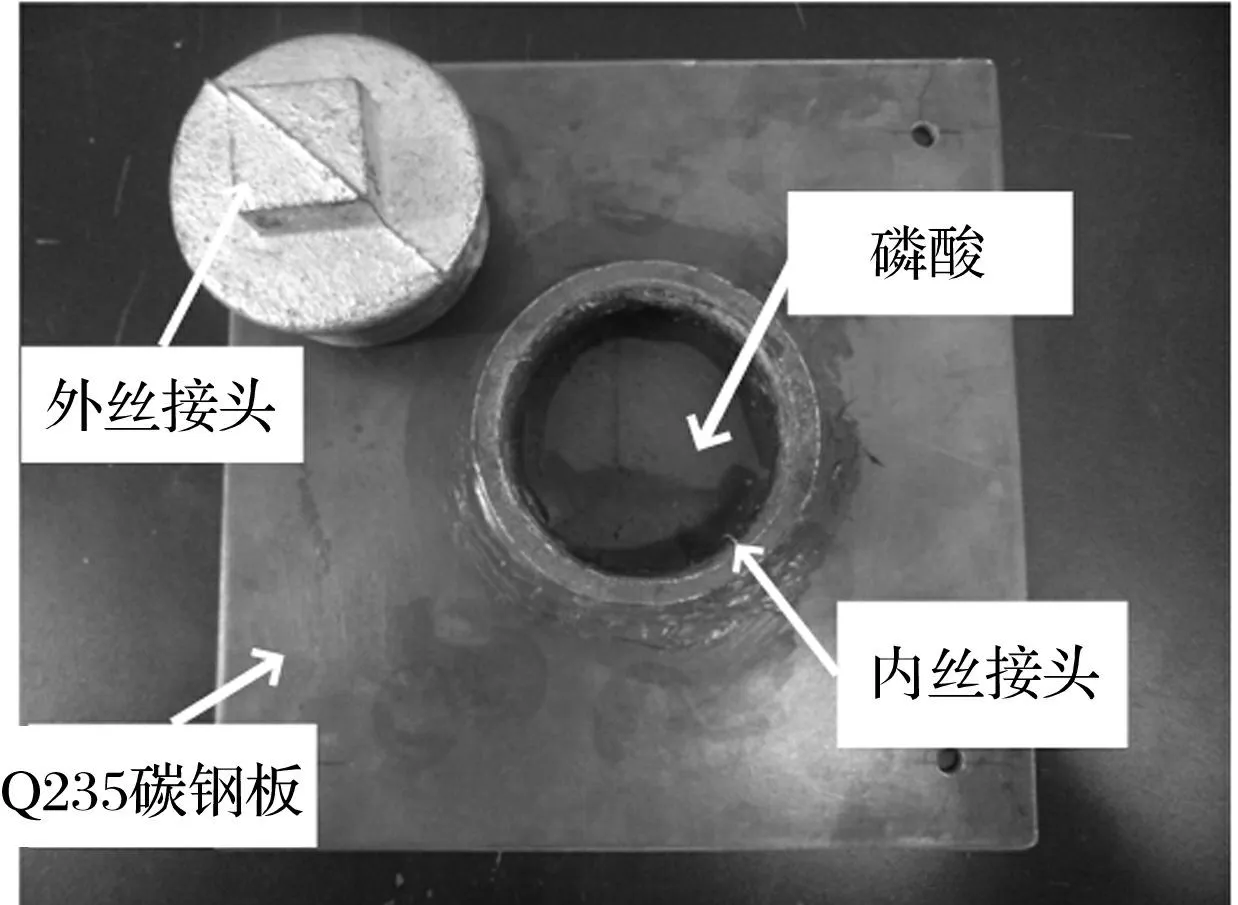

2.2模擬罐底腐蝕裝置

我國大型石油儲罐罐底的材料是Q235碳素結構鋼,因此,實驗選用18 cm×18 cm的Q235碳鋼板來模擬大型石油儲罐的罐底,選用5 mol/L的磷酸(H3PO4)溶液進行模擬腐蝕。實驗用的模擬儲罐罐底腐蝕裝置見圖2,碳鋼板與碳鋼內絲接頭焊接在一起。實驗前,先將20 mlH3PO4溶液倒入內絲接頭內,再把鑄鐵材料的外絲堵頭與內絲接頭擰在一起。

圖2 模擬儲罐罐底腐蝕裝置實物圖Fig.2 The simulated device of storage tank bottom corrosion

2.3實驗設置

根據(jù)聲發(fā)射內檢測的基本原理,搭建罐底腐蝕檢測實驗平臺(見圖3)。

圖3 罐底腐蝕聲發(fā)射內檢測實驗示意圖Fig.3 The schematic diagram of tank bottom corrosion acoustic emission internal detection experiment

在實驗室,用尺寸為1.4 m×1.4 m×1.5 m的水缸模擬實際儲罐。傳感器選用美國聲學物理公司(PAC)的R15a型壓電式聲發(fā)射傳感器,用于接收腐蝕產生的聲發(fā)射信號。實驗系統(tǒng)的采樣率為4 MSPS,采樣精度為12位。硬件濾波帶寬為72~400 kHz。考慮到閾值去噪,實驗中閾值設定高于背景噪聲。未放置腐蝕裝置時,測量實驗環(huán)境的背景噪聲。放置模擬腐蝕裝置后,設定閾值高于背景噪聲,此時可以認為采集到的信號為腐蝕聲發(fā)射信號。

現(xiàn)場實驗是在秦皇島輸油站的直徑6 m,高度10 m的消防水罐中完成的。實驗參數(shù)設置與實驗室完全一致。實驗中,由于水罐內外存在溫差,回滴現(xiàn)象明顯,未放模擬腐蝕裝置時,內檢測器采集到大量回滴干擾。放置模擬腐蝕裝置后,采集到的信號中既有腐蝕信號又有回滴信號。

能否正確區(qū)分腐蝕信號和回滴信號對檢測精度來說是至關重要的。本文將實驗室采集到的腐蝕信號和現(xiàn)場采集到的回滴信號混合后進行訓練,建立ELM分類模型,并利用b值法評估分類效果。

3結果與討論

3.1建立ELM分類模型

為建立模型,選用實驗得到的288組腐蝕信號和288組回滴信號作為樣本。從中隨機選取28組腐蝕信號和28組回滴信號作為測試集。將余下的腐蝕信號數(shù)據(jù)和回滴信號數(shù)據(jù)混合,打亂樣本的順序,前400組數(shù)據(jù)作為訓練集,401~520組數(shù)據(jù)作為驗證集,用于確定模型的最優(yōu)參數(shù)。根據(jù)已有的聲發(fā)射信號,選取7個特征參數(shù):幅值、振鈴、持續(xù)時間、峰值頻率、上升時間、絕對能量及平均頻率,作為信號識別的特征向量。由于特征值在量值上有較大的差異,為避免小值特征的分類貢獻被大值淹沒,將所有樣本歸一化至[-1,1]。

ELM參數(shù)的選取:極限學習機只需在確定激勵函數(shù)的情況下選擇隱含層節(jié)點的個數(shù),參數(shù)確定的過程相對簡單。因此,分別選取不同的激勵函數(shù)(Sine函數(shù)、Sigmoidal函數(shù)、Hardlim函數(shù)),將每個激勵函數(shù)的隱含層節(jié)點個數(shù)初始化為10,以10為周期增加隱含層節(jié)點數(shù),分析激勵函數(shù)及隱含層個數(shù)不同時,ELM對腐蝕信號分類精度的影響。參數(shù)選擇的分析結果參見圖4,整個識別的過程耗時6.4584s。由圖4可知,當隱含層節(jié)點數(shù)較少時,Sigmoidal激勵函數(shù)的分類效果優(yōu)于其余兩種激勵函數(shù)。當隱含層節(jié)點數(shù)超過120時,hardlim激勵函數(shù)的分類效果優(yōu)于另外兩種激勵函數(shù)。隱含層節(jié)點數(shù)目越少,網(wǎng)絡越簡單,因此選用Sigmoidal函數(shù)。從圖5可以看出,當隱含層節(jié)點數(shù)位于20~50之間的時候,網(wǎng)絡訓練時間較短。綜上考慮,選用Sigmoidal激勵函數(shù),隱含層節(jié)點數(shù)為40,此時驗證集的分類正確率為 93.3333%。

圖4 三種激勵函數(shù)對應的隱含層節(jié)點數(shù)與識別正確率的關系Fig.4 The relationship between the number of hidden layer nodes and the classification accuracy in the case of three different activation functions

圖5 三種激勵函數(shù)對應的隱含層節(jié)點數(shù)與識別正確率的關系Fig.5 The relationship between the number of hidden layer nodes and the training time in the case of three different activation functions

3.2ELM分類效果分析

根據(jù)選擇出的最優(yōu)參數(shù),采用ELM對訓練集進行訓練,訓練的過程中,記錄該算法的訓練時間和識別正確率。訓練完成后,使用測試樣本數(shù)據(jù)進行測試。

從圖6可知,ELM可以將聲發(fā)射腐蝕信號與干擾信號區(qū)分開。并且,ELM方法的識別正確率為90%以上,表明ELM在聲發(fā)射罐底腐蝕信號識別中效果良好。

船舶靠離泊過程中的碰撞事故,可能是由于多種因素而導致的,這些因素類型多樣,并且涵蓋多方面內容,應當充分總結船舶靠離泊航行過程中的實踐經驗。船舶靠離泊航行過程中的安全事故的產生,很少是由單一因素所導致的,通常是由于多種因素的影響,多種過失鏈的積累,會對船舶靠離泊安全帶來影響。船舶靠離泊航行安全事故的發(fā)生,基本上都與人為因素息息相關,而這些人為因素的產生,主要是由于相關人員責任意識的缺乏,專業(yè)技能較差,人員決策能力與指揮能力不足,以及航行經驗與專業(yè)的不足等因素,這些因素都會對船舶靠離泊航行安全帶來影響。

圖6 ELM方法對罐底腐蝕信號識別結果(正確率92.8571%)Fig.6 The classification results of ELM(Accuracy is 92.8571%)

由此可知,在識別正確率方面,ELM對聲發(fā)射罐底腐蝕信號的識別正確率較高,達到90%以上,識別效果較好;在參數(shù)選擇方面,建立ELM分類模型時,只需要確定隱含層節(jié)點的個數(shù),在激勵函數(shù)選擇“Sigmoidal”的情況下,確定最優(yōu)的隱含層節(jié)點數(shù)僅需2.0240s,而且通常情況下,可以很容易通過經驗法和試湊法得到隱含層節(jié)點個數(shù);從訓練時間上看,相同樣本的情況下,因為ELM輸入層和隱含層間的權值和隱含層的閾值是隨機選取的,所以ELM訓練樣本需要的時間較少,加快了訓練速率。

利用ELM對現(xiàn)場實驗中采集到混有回滴信號的數(shù)據(jù)進行識別。60 min內,聲發(fā)射內檢測器采集到聲發(fā)射信號7 475組,識別結果為:1 102組為腐蝕信號,6 373組為回滴信號。識別出的腐蝕信號數(shù)量與實驗室條件下相同時間內采集到的腐蝕信號的數(shù)目相當。識別出的回滴信號數(shù)量與現(xiàn)場未放腐蝕裝置條件下相同時間內采集到的回滴信號的數(shù)目接近。

3.3統(tǒng)計規(guī)律:b值

b值法是聲發(fā)射領域常用的統(tǒng)計方法之一。它可以反映樣本失穩(wěn)破壞的前兆特征。實驗中,分別計算腐蝕信號、回滴、未經過ELM分類識別的聲發(fā)射信號、ELM識別出的腐蝕信號和回滴的b值,并對計算結果進行對比分析,來評估ELM的分類效果。

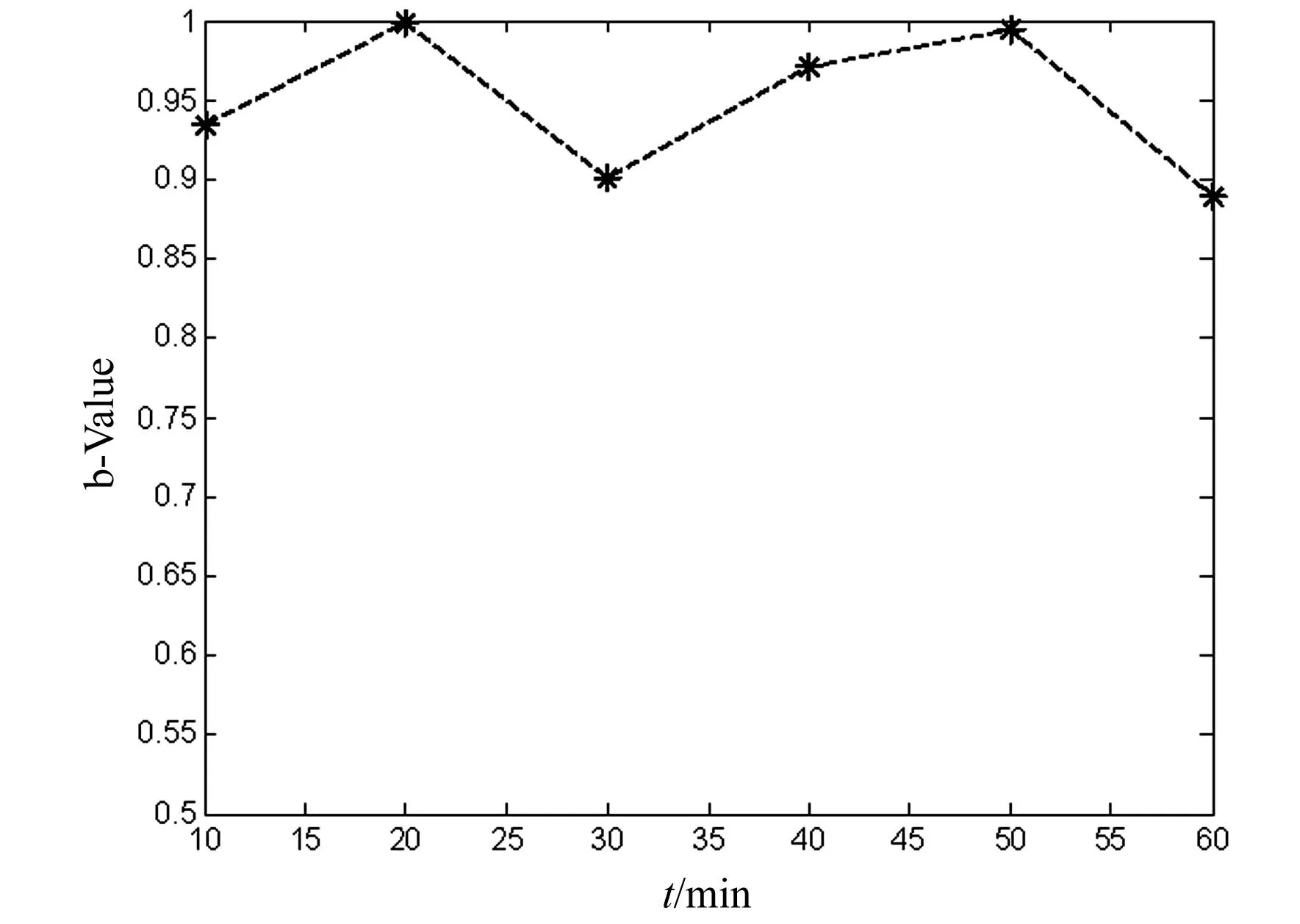

3.3.1腐蝕信號的b值

實驗室條件下,將模擬腐蝕裝置放入玻璃水缸,設定閾值高于背景噪聲,采集到的聲發(fā)射信號只有腐蝕信號。每隔10min計算一次該10min內腐蝕信號的b值。歸一化后腐蝕信號的b值變化曲線見圖7。

圖7 歸一化后腐蝕信號的b值變化曲線Fig.7 The normalized b-value distribution of corrosion signals

由圖7可知,在5mol/LH3PO4腐蝕碳鋼板的過程中,b值先變大后變小。開始時,H3PO4和碳鋼板反應,產生氫氣。氫氣積聚,形成小氣泡,從而使H3PO4和碳鋼板的接觸面積變小,因此,剛開始b值變化不大。隨著生成氫氣的增多,小氣泡膨脹形成大氣泡,大氣泡破裂過程中會產生很強的聲發(fā)射信號,因此,該時間內b值增長很快。之后,隨著氫離子濃度越來越低,H3PO4的碳鋼板的反應變慢,b值降低。

消防水罐中未放模擬腐蝕裝置時,采集到的聲發(fā)射信號只有回滴信號。每隔10min計算一次該10min內回滴信號的b值。回滴信號的b值變化曲線見圖8。

圖8 歸一化后回滴信號的b值變化曲線Fig.8 The normalized b-value distribution of back titration signals

可以看出,回滴信號的b值變化比較平緩,基本在一個水平位置上下波動,且波動范圍較小,不像腐蝕信號的b值有明顯的變化。結果表明,在一定的溫度條件下,回滴信號的b值基本維持在一個水平。

3.3.3現(xiàn)場數(shù)據(jù)b值

將模擬腐蝕裝置放置于消防水罐中,此時,采集到的聲發(fā)射信號既有腐蝕信號,又有干擾。利用ELM對其進行識別。每隔10min,計算該10min內識別出的腐蝕信號的b值(見圖9)。

圖9 歸一化的未經過ELM分類識別的聲發(fā)射信號的b值變化曲線Fig.9 The normalized b-value distribution of AE signals unidentified by ELM

由圖9可知,在現(xiàn)場消防水罐實驗中,由于采集到的聲發(fā)射信號里混有大量的回滴信號,b值未出現(xiàn)先變大后變小的現(xiàn)象,已經不能反映出磷酸腐蝕碳鋼板的整個過程。

采用ELM對該聲發(fā)射信號進行分類,識別出腐蝕信號和回滴信號。計算識別出的腐蝕信號的b值,b值變化曲線見圖10(a)。可以看到,在整個過程中,ELM識別出的腐蝕信號的b值先變大后變小,基本吻合實驗室條件下測得腐蝕信號b值的變化規(guī)律。結果表明,ELM識別出的腐蝕信號能基本反映磷酸腐蝕碳鋼板的過程,識別效果良好。

圖10(b)反映的是ELM識別出的回滴信號的b值變化曲線。b值的變化與圖8顯示的回滴信號的變化規(guī)律相似,b值基本維持在一個水平,波動較小。

多次重復實驗,得到的腐蝕信號和回滴信號的b值變化規(guī)律與上述規(guī)律趨于一致。

圖10 歸一化的經過ELM分類識別的聲發(fā)射信號的b值變化曲線Fig.10 The normalized b-value distribution of AE signals identified by ELM

4結論

實驗表明,ELM識別出的腐蝕信號的b值變化規(guī)律與實驗室條件下得到的腐蝕信號的b值變化規(guī)律基本一致,ELM識別出的回滴信號的b值變化規(guī)律與現(xiàn)場條件下得到的回滴信號的b值變化規(guī)律一致。并且,腐蝕信號b值變化能夠反映H3PO4腐蝕碳鋼板的過程。結果表明,ELM能夠正確識別出罐底腐蝕檢測時的腐蝕信號和回滴信號,識別率高于90%,識別效果良好。

參考文獻

[1]過夢飛. 儲油罐罐底板全面腐蝕控制[J]. 油氣儲運,2001,20(7):40-43.

GUO Meng-fei. Total corrosion control of storage tank bottom [J]. Oil & Gas Storage and Transportation, 2001, 20 (7): 40-43.

[2]Sakamoto H, Sekine K, Maeda M, et al. Development of improved AE evaluation technique for corrosion damage in bottom plates of above-ground oil tanks in service [J]. Journal of the Japan Petroleum Institute, 2013, 56(5): 298-303.

[3]Sanchez M, Cardenas N, Dominguez V A. Acoustic emission testing of aboveground petroleum storage tanks: Riskassessment and lessons learned [J]. Process Safety Progress, 2012, 31(2): 159-164.

[4]Yuyama S, Yamada M, Sekine K,et al. Verification of acoustic emission testing of floor conditions in aboveground tanks by comparison of acoustic emission data and floor scan testing [J]. Materials Evaluation, 2007, 65(9): 929-934.

[5]Jomdecha C, Prateepasen A, Kaewtrakulpong P. Study on source location using an acoustic emission system for various corrosion types [J]. NDT & E International, 2007, 40(8):584-593.

[6]王偉魁,曾周末,孫立瑛,等. 基于相關分析的聲發(fā)射儲罐罐底檢測降噪方法[J]. 振動與沖擊,2010,29(8):178-180.

WANG Wei-kui, ZENG Zhou-mo, SUN Li-ying, et al. Denoising method for acoustic emission testing of tank bottom based on cross-correlation analysis [J]. Journal of Vibration and Shock, 2010, 29(8):178-180.

[7]王偉魁,李一博,杜剛,等. 基于聚類分析的罐底聲發(fā)射檢測信號融合方法[J]. 振動與沖擊,2012,31(17):181-185.

WANG Wei-kui, LI Yi-bo, DU Gang, et al. Signal fusion method for acoustic emission testing of tank bottom based on clustering analysis [J].Journal of Vibration and Shock, 2012,31(17):181-185.

[8]Zeng Z, Zhou J, Tao N,et al. Support vector machines based defect recognition in SonicIR using 2D heat diffusion features [J]. NDT & E International, 2012, 47: 116-123.

[9]Xiang Y, Tso S K. Detection and classification of flaws in concrete structure using bispectra and neural networks [J]. NDT & E International, 2002, 35 (1):19-27.

[10]Riahi M, Shamekh H, Khosrowzadeh B. Differentiation of leakage and corrosion signals in acoustic emission testing of aboveground storage tank floors with artificial neural networks [J]. Russian Journal of Nondestructive Testing, 2008, 44(6): 436-441.

[11]Li J, Kong W K, Shi J B, et al. Determination of corrosion types from electrochemical noise by artificial neural networks [J]. International Journal of Electrochemical Science, 2013, 8(2): 2365-2377.

[12]Huang G B, Zhu Q Y, Siew C K. Extreme learning machine: A new learning scheme of feedforward neural networks [C]. // Ieee eds. 2004 Ieee International Joint Conference on Neural Networks, Vols 1-4, Proceedings. Budapest, Hungary: IEEE Neural Networks Society, 2004:985-990.

[13]Huang G B, Zhou H M, Ding X J, et al. Extreme learning machine for regression and multiclass classification [J]. Ieee Transactions on Systems Man and Cybernetics Part B-Cybernetics, 2012, 42 (2):513-529.

[14]Lan Y, Hu Z J, Soh Y C,et al. An extreme learning machine approach for speaker recognition [J]. Neural Computing & Applications, 2013, 22 (3/4):417-425.

[15]Xu Y, Dai Y Y, Dong Z Y,et al. Extreme learning machine-based predictor for real-time frequency stability assessment of electric power systems [J]. Neural Computing & Applications, 2013, 22 (3/4):501-508.

[16]Huang G B, Zhu Q Y, Siew C K. Extreme learning machine: Theory and applications[J]. Neurocomputing,2006,70(1/3):489-501.

[17]Richter CF. Elementary seismology [M]. San Francisco, London: W. H. Freeman and Company, 1958.

[18]Mogi K. Magnitude-frequency relation for elastic shocks accompanying fractures of various materials and some related problems in earthquakes [J]. Bull Earthq Res Inst Univ Tokyo, 1963, 40: 831-853.

[19]Scholz C H. The frequency-magnitude relation of microfracturing in rock and its relation to earthquakes [J]. Bull Seismol Soc Am, 1968, 58: 399-415.

[20]Carpinteri A, Lacidogna G. Damage evaluation of three masonry towers by acoustic emission [J]. Eng. Struct, 2007, 29:1569-1579.

[21]Invernizzi S, Lacidogna G, Carpinteri A. Particle-based numerical modeling of AE statistics in disordered materials [J]. Meccanica, 2012, 48(1): 211-220.

[22]Carpinteri A, Corrado M, Lacidogna G. Three different approaches for damage domain characterization in disordered materials: Fractal energy density, b-value statistics, renormalization group theory [J]. Mechanics of Materials, 2012, 53: 15-28.

[23]付銅玲,李一博,靳世久. 基于PC104的儲罐罐底腐蝕聲發(fā)射采集系統(tǒng)[J].傳感器與微系統(tǒng),2012, 31(6): 134-136.

FU Tong-ling, LI Yi-bo, JIN Shi-jiu. Acquisition system of storage tank bottom corrosion acoustic emission based on PC104 [J]. Transducer and Microsystem Technologies, 2012, 31(6): 134-136.

[24]付銅玲. 儲罐罐底腐蝕內檢測系統(tǒng)關鍵技術研究[D]. 天津:天津大學,2012.

[25]李建,孫立瑛,李一博,等. 基于游弋式傳感節(jié)點技術的儲罐罐內腐蝕檢測方法: 中國,ZL201010031352. 5[P]. 2011-11-09.