速度200 km/h客車不銹鋼車體結(jié)構(gòu)穩(wěn)定性分析*

姚亞濤,肖守訥,朱 濤

(西南交通大學 牽引動力國家重點實驗室,四川成都610031)

速度200 km/h客車不銹鋼車體結(jié)構(gòu)穩(wěn)定性分析*

姚亞濤,肖守訥,朱 濤

(西南交通大學 牽引動力國家重點實驗室,四川成都610031)

針對高速客車輕量化不銹鋼車體結(jié)構(gòu)動態(tài)特性不足的問題,以速度200 km/h等級客車不銹鋼車體為載體,基于有限元數(shù)值模擬仿真平臺,建立了車體的精細有限元模型,分析了車體結(jié)構(gòu)的穩(wěn)定性,得到了不銹鋼點焊車體發(fā)生屈曲失穩(wěn)的薄弱部位以及對應的屈曲載荷因子。從結(jié)構(gòu)特點和力流傳遞的角度,對結(jié)構(gòu)失穩(wěn)部位進行了分析,并基于仿真結(jié)果對車體失穩(wěn)部位進行了局部結(jié)構(gòu)優(yōu)化改進。結(jié)果表明:改進后的車體在最大載荷狀態(tài)下失穩(wěn)部位屈曲載荷因子滿足標準中大于1.5的要求,車體結(jié)構(gòu)穩(wěn)定性得到了顯著的提高。

不銹鋼車體;動態(tài)特性;屈曲分析;載荷因子;結(jié)構(gòu)改進

隨著軌道車輛向著高速以及輕量化方向發(fā)展,新型的軌道交通裝備不斷問世,新產(chǎn)品的設計水平以及綜合性能方面的要求越來越苛刻。軌道車輛不銹鋼點焊車體因其具備輕量化特性、較高的耐腐蝕性能、壽命周期長、運營維修造價低以及環(huán)保等顯著的優(yōu)勢而成為國內(nèi)外軌道交通市場的主流產(chǎn)品。結(jié)構(gòu)穩(wěn)定性分析一直以來都作為結(jié)構(gòu)動態(tài)特性研究的重要項目,不銹鋼點焊車體板梁式承載結(jié)構(gòu)的焊接形式主要為點焊,點焊在傳力特性上呈離散性[1],另外其連接構(gòu)件大多為輕型薄板結(jié)構(gòu),焊點布置不當難以消除車體結(jié)構(gòu)中臨界載荷,因此作為軌道車輛主要承載部件的車體很容易發(fā)生局部失穩(wěn)現(xiàn)象。一旦車體結(jié)構(gòu)發(fā)生失穩(wěn),高速客車運行安全性將受到嚴重威脅,而且不銹鋼車輛的美觀性以及構(gòu)件機械性能難以運用常規(guī)的加工工藝來恢復。因此,在高速客車不銹鋼車體設計初期,對產(chǎn)品進行虛擬穩(wěn)定性能測試,防止車體結(jié)構(gòu)局部失穩(wěn)缺陷的存在,對于確保不銹鋼車體結(jié)構(gòu)設計成功具有重要的意義。

近年來,各院校以及科研單位對軌道車輛車體穩(wěn)定性分析進行了深入研究。岳譯新等人利用I-deas分析軟件對某新型地鐵鋁合金車體進行穩(wěn)定性仿真計算[2];王英琳等利用ANSYS軟件對40 t軸重不銹鋼礦石專用敞車車體進行了非線性屈曲分析[3];吳丹以160 km/h軌道車車體為研究對象進行了穩(wěn)定性仿真分析[4];王趙華運用ANSYS軟件對馬來西亞ETS鋁合金動車組車體結(jié)構(gòu)進行穩(wěn)定性計算[5]。對于失穩(wěn)現(xiàn)象更嚴重的高速客車不銹鋼車體而言,其穩(wěn)定性仿真分析具有更深的研究價值。

以速度200 km/h客車不銹鋼車體為研究對象,創(chuàng)建車體有限元模型,并基于標準要求對最大載荷狀態(tài)下車體穩(wěn)定性進行分析,對結(jié)構(gòu)失穩(wěn)部位提出修改意見,再次進行屈曲分析確保了改進結(jié)構(gòu)具備良好的動態(tài)特性。

1 結(jié)構(gòu)穩(wěn)定性分析原理

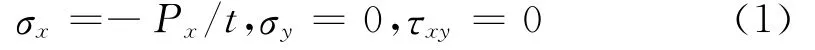

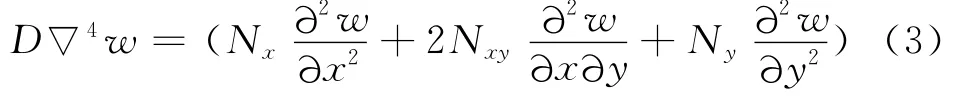

結(jié)構(gòu)穩(wěn)定性指的是結(jié)構(gòu)在外界激擾下自我控制能力。平板受到縱向載荷達到臨界值,在外加橫向干擾力下發(fā)生彎曲變形,撤除干擾力后不能恢復平面狀態(tài)的現(xiàn)象稱為失穩(wěn)。車體結(jié)構(gòu)大多數(shù)為矩形薄板構(gòu)件,發(fā)生屈曲后將使整個車體喪失承載能力。因此,首先分析薄板失穩(wěn)的數(shù)學問題。四邊簡支矩形板,在板兩對邊單位長度壓力為Px,受力模式如圖1,臨界載荷Pcr求解如下:

圖1 簡支矩形板受力模式

由平面分析可知,板的應力解為:

因此板的薄膜內(nèi)力為:

薄板壓曲控制微分方程為:

將式(2)代入式(3)得:

上述求解僅適用于薄板屈曲的簡單問題,對于車體這種復雜結(jié)構(gòu)穩(wěn)定性而言可以借助有限元軟件進行分析。結(jié)構(gòu)有限元法穩(wěn)定平衡方程為KeD=F,其中Ke為結(jié)構(gòu)剛度矩陣,D、F分別代表位移、載荷矩陣。

研究結(jié)構(gòu)屈曲時,用幾何矩陣K′表示結(jié)構(gòu)內(nèi)力對彎曲剛度的影響,此時平衡方程為

結(jié)構(gòu)在線彈性受載情況下,用 代表屈曲虛位移,則有限元穩(wěn)定平衡方程為

使方程有非零解的λ即為屈曲載荷因子,代入上式求得的D′為對應屈曲振型,使結(jié)構(gòu)發(fā)生失穩(wěn)的臨界載荷Pcr=λP0。

2 車體有限元模型的建立

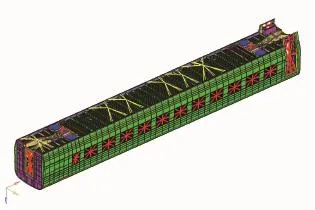

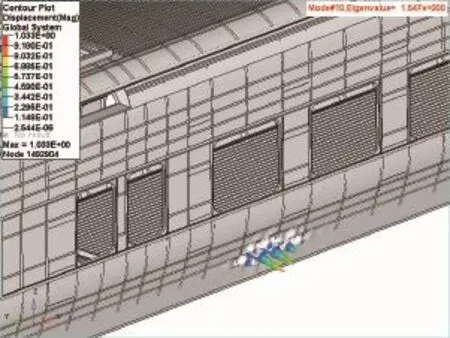

不銹鋼車體采用整體承載的無中梁薄壁筒形結(jié)構(gòu),其牽引梁、枕梁及端梁為碳鋼結(jié)構(gòu),其余結(jié)構(gòu)均采用不銹鋼材料,主要焊接形式為點焊。在仿真模型的建立中,綜合考慮車體結(jié)構(gòu)的幾何形狀、受力特點以及對計算精度的要求等因素,車體承載結(jié)構(gòu)主要采用4節(jié)點等參薄殼單元來離散,大型設備以及重要設備以集中質(zhì)量的形式施加在各自質(zhì)心位置并通過RBE2、RBE3與車體結(jié)構(gòu)連接,內(nèi)裝、管線以及乘客等以均布質(zhì)量的形式施加在相應的承載結(jié)構(gòu)上,作為車體主要傳力方式的點焊采用NASTRAN中特有的剪切彈性梁C-WELD單元來模擬。經(jīng)離散后,車體結(jié)構(gòu)有限元模型包括1 508 390個單元以及1 265 093個節(jié)點。不銹鋼車體幾何模型以及有限元模型如圖2、圖3所示。

圖2 車體幾何模型

圖3 車體有限元模型

3 載荷邊界條件及驗收標準

仿真分析依據(jù)BS EN 12663-1-2010《Railway applications-Structural requirements of railway vehicle bodies》及《200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規(guī)定》執(zhí)行,對最大載荷狀態(tài)下車體1,2位車鉤座施加1 500 k N縱向壓縮力,分析其結(jié)構(gòu)穩(wěn)定性。

依據(jù)標準,車體結(jié)構(gòu)屈曲載荷因子λ需滿足不小于1.5的要求。

4 車體穩(wěn)定性分析

不銹鋼車體主要由不同截面形式的梁件與薄板通過點焊焊接為整體,對其進行穩(wěn)定性分析主要是確保各個構(gòu)件及局部結(jié)構(gòu)在標準載荷作用下不發(fā)生屈曲現(xiàn)象而破壞整體結(jié)構(gòu)的承載能力。

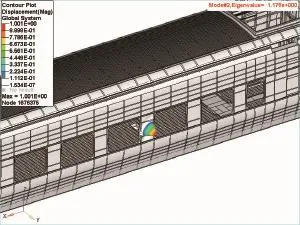

4.1 車體穩(wěn)定性分析

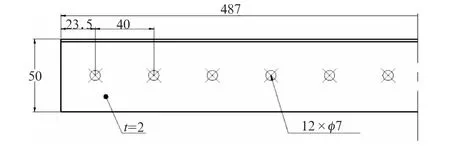

經(jīng)初步仿真計算,最大載荷狀態(tài)下車體結(jié)構(gòu)穩(wěn)定性分析前10階屈曲載荷因子λ的結(jié)果如表1所示,依據(jù)結(jié)構(gòu)振型特征取部分屈曲振動模態(tài)如圖4~圖7所示。

通過初步車體穩(wěn)定性分析可得:車體側(cè)墻及端墻部位穩(wěn)定性相對較弱,車體結(jié)構(gòu)在臨界載荷Pcr=λP0=1 764 k N下發(fā)生第1階失穩(wěn),位置為2位端2位側(cè)墻間壁;在臨界載荷Pcr=λP0=2 019 k N下發(fā)生第3階失穩(wěn),位置為1位端墻板;在臨界載荷Pcr=λP0=2 320.5 k N下發(fā)生第9階失穩(wěn),位置為2位端1位側(cè)窗下蒙皮。根據(jù)表1中列出的前10階失穩(wěn)位置進行分析,發(fā)現(xiàn)不銹鋼車體結(jié)構(gòu)易發(fā)生失穩(wěn)的部位大多為骨架外點焊的側(cè)墻及端墻蒙皮,從結(jié)構(gòu)及受力角度出發(fā),車體承受縱向壓縮載荷時以一定形式的變形能將載荷的功儲存在結(jié)構(gòu)中,蒙皮膜應變能儲量不足以致大部分能量轉(zhuǎn)為其彎曲變形能,由于側(cè)墻及端墻板彎曲剛度較低導致局部易發(fā)生失穩(wěn)現(xiàn)象。其前幾階屈曲載荷因子均小于1.5,不滿足標準要求,應該對車體局部失穩(wěn)部位改進。

表1 車體結(jié)構(gòu)穩(wěn)定性分析結(jié)果

圖4 第1階屈曲模態(tài)云圖

圖5 第2階屈曲模態(tài)云圖

圖7 第9階屈曲模態(tài)云圖

4.2 車體結(jié)構(gòu)的改進

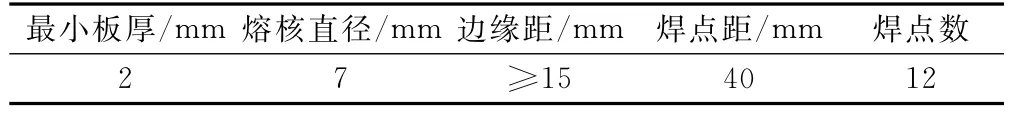

從力學及結(jié)構(gòu)設計角度分析,車體失穩(wěn)部位多為薄板結(jié)構(gòu),由于自由面積過大約束不足而發(fā)生屈曲。對于不銹鋼結(jié)構(gòu)而言,在車體失穩(wěn)部位以電阻點焊的方式添加尺寸為∠50×50×2 mm的角鋼,增加局部結(jié)構(gòu)的彎曲剛度,參考鐵路車輛及其部件的焊接標準EN 15085-3—2007設計點焊接頭,具體設計參數(shù)如表2所示,設計點焊接頭如圖8中所示,形成車體結(jié)構(gòu)新方案,并再次進行線性屈曲分析。

表2 點焊接頭設計參數(shù)

圖8 點焊接頭圖示

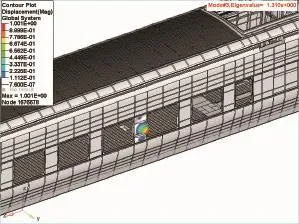

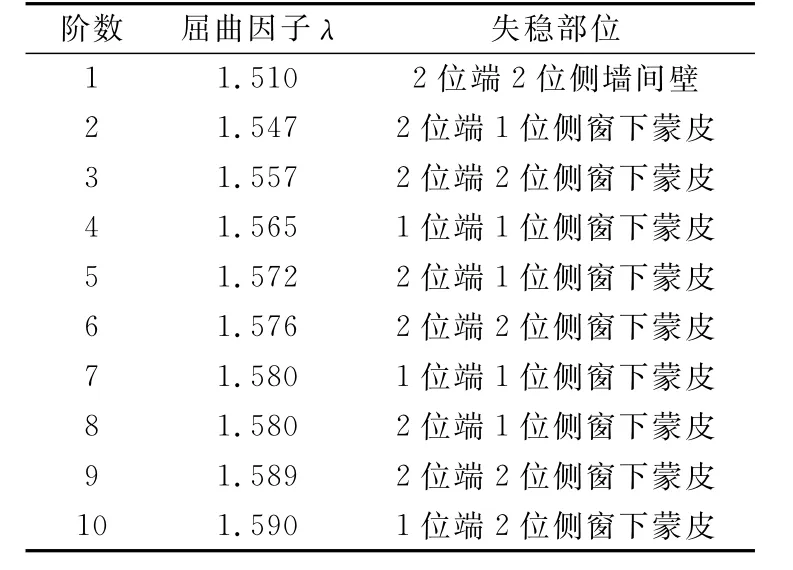

車體結(jié)構(gòu)改進后穩(wěn)定性分析前10階屈曲載荷因子λ結(jié)果如表3所示,第1階屈曲振動模態(tài)如圖9所示,載荷因子由1.176提升至1.510,局部結(jié)構(gòu)改進有效,穩(wěn)定性結(jié)果滿足標準要求。車體結(jié)構(gòu)改進前后各階屈曲因子如圖10所示。

表3 改進后結(jié)構(gòu)穩(wěn)定性分析結(jié)果

圖9 第1階屈曲模態(tài)云圖

5 結(jié) 論

以速度200 km/h客車不銹鋼車體為載體,應用Hyper Mesh+Nastran平臺聯(lián)合仿真,對最大載荷狀態(tài)下承受1 500 k N縱向壓縮力不銹鋼車體穩(wěn)定性進行了分析,預測了初始方案車體結(jié)構(gòu)發(fā)生失穩(wěn)的臨界載荷及相應屈曲振型,并針對失穩(wěn)結(jié)果提出了結(jié)構(gòu)改進方案。綜合全文的內(nèi)容,主要得出了如下結(jié)論:

(1)車體結(jié)構(gòu)改進后,在最大載荷狀態(tài)下其第1階屈曲載荷因子由最初1.176提升至1.510,臨界載荷Pcr提升至2 265 k N,說明增設水平縱向梁能明顯提升側(cè)墻橫向彎曲剛度,結(jié)構(gòu)抗失穩(wěn)能力顯著增強;

圖10 結(jié)構(gòu)改進前后各階屈曲因子

(2)對不銹鋼車體穩(wěn)定性分析可知,結(jié)構(gòu)在骨架外蒙皮局部位置容易失穩(wěn),其點焊的載荷傳遞路徑呈發(fā)散狀決定了其失穩(wěn)現(xiàn)象很難避免[5],在車體初期設計中應合理布置梁、柱及焊點位置,盡量減小自由板面積以避免板件的失穩(wěn),進而提高整體結(jié)構(gòu)穩(wěn)定性。

[1] 黃志宏,許彥強.不銹鋼車體結(jié)構(gòu)設計及仿真分析要點[J].鐵道車輛,2012,(6):14-17,47.

[2] 岳譯新,林文君,雷 挺.地鐵鋁合金車體模態(tài)和穩(wěn)定性有限元分析[J].機械,2008,(4):20-22.

[3] 王英琳,許 平.不銹鋼礦石專用敞車車體非線性屈曲分析[J].鐵道車輛,2008,(11):4-7,47.

[4] 吳 丹,商躍進,王 紅,郭富強.160 km/h軌道車車體模態(tài)和穩(wěn)定性有限元分析[J].機車電傳動,2011,(5):14-16.

[5] 王趙華,蘇永章.馬來西亞ETS動車組車體結(jié)構(gòu)設計及穩(wěn)定性分析[J].技術與市場,2014,(5):58-59.

[6] BS EN12663-1:2010 Railway applications Structural requirements of railway Vehicle bodies[S].

[7] 200 km/h及以上速度及鐵道車輛強度設計及實驗鑒定暫行規(guī)定[S].

[8] 王光欽.彈性力學[M].北京:中國鐵道出版社,2008.

Analysis of Structural Stability for 200 km/h Passenger Car Stainless Steel Carbody

YAO Yatao,XIAO Shoune,ZHU Tao

(State Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu 610031 Sichuan,China)

Against the problem of high-speed passenger lightweight stainless steel carbody structure lacking of dynamic characteristics,taking the speed rating of 200 km/h passenger stainless steel carbody for the research,the detailed carbody finite element model was established based on the finite element numerical simulation platform,carrying out the linear bulking analysis of the carbody structure to obtain the weak site of the occurrence of instability of the stainless steel spot welding carbody and the corresponding bulking load factor.The instability site of the structure was analyzed from the perspective of the structural features and force flow transmission.The local structure of the site of the vehicle carbody instability was optimized and improved based on the simulation results.The results show that bulking load factor of the instability site of the improved vehicle undering maximum load state is greater than 1.5 to meet the standard,and the stability of carbody structure has been significantly improved.

stainless steel carbody;dynamic characteristic;bulking analysis;load factor;structure improvement

U270.38

A

10.3969/j.issn.1008-7842.2016.06.02

1008-7842(2016)06-0005-04

*國家自然科學基金項目(51505390);四川省科技廳應用基礎研究項目(2014JY0242)

0—)男,碩士研究生(

2016-06-10)