影響AGC綜合指標的因素分析

王當珍,趙傳好,朱迎春,魏瑞霞

(國電菏澤發電有限公司,山東菏澤274032)

影響AGC綜合指標的因素分析

王當珍,趙傳好,朱迎春,魏瑞霞

(國電菏澤發電有限公司,山東菏澤274032)

為了提高火電機組AGC的調節能力,根據影響因素,進行AGC解除原因分析,找出解決問題的方法,采取措施加以解決。主要從控制邏輯和特性參數兩個方面入手,控制邏輯包括主汽壓力控制回路、磨煤機料位控制回路等項目,特性參數包括AGC信號、機組功率信號等,對改進措施進行了探討。

AGC調節指標;自動控制;準確性

0 引言

為適應山東電網統調機組AGC調度運行管理規定要求,規范AGC運行管理,要求發電機組AGC性能指標、實時信息、并網試驗、運行管理等均應滿足《山東電網機(廠)網協調技術要求》、《山東電力系統機網協調管理規定》、《山東電網自動發電控制(AGC)技術規范》相關各項要求。為了適應《華北區域并網發電廠輔助服務管理實施細則(試行)》、《華北區域發電廠并網運行管理實施細則(試行)》要求,減少電網兩個細則實施條件下AGC控制考核次數,優化控制邏輯參數。

國電菏澤發電有限公司共4臺機組300 MW機組參與電網調度中心(以下簡稱“中調”)的AGC考核,機組AGC考核指標不能完全滿足電網要求,K1值(調節表速率)小于1.2,K2值(調節精度)在1.1左右,K3值(響應速率)為1.6左右,Kp(AGC綜合指標Kp=K1·K2·K3)在1.8左右。根據值長日志記錄,2015年1月全廠AGC由于各種原因共解除79次,其中:由于煤質差,負荷不能滿足指令要求38次,占48%;給煤機堵煤31次,占39.2%;主要設備缺陷造成的(擋板卡澀)原因2次,占2.5%;熱工原因5次,占6.3%;其他試驗、迎檢等原因2次,占2.5%;運行手動解除1次。

1 AGC解除原因分析

針對機組AGC出現的問題,從熱工缺陷調查數據進行統計分析,影響自動控制系統準確性因素包括控制邏輯不合理、特性參數不準確、機務設備故障、運行調整不當等,其中,控制邏輯不合理和特性參數不準確是主要原因,現場測量設備安裝水平是次要原因。找出深層次影響因素加以解決,熟悉機組結構和運行特性,結合DCS控制軟件提升自動化控制水平,完善控制系統調節參數,提高速率,降低控制動態過程中偏差。

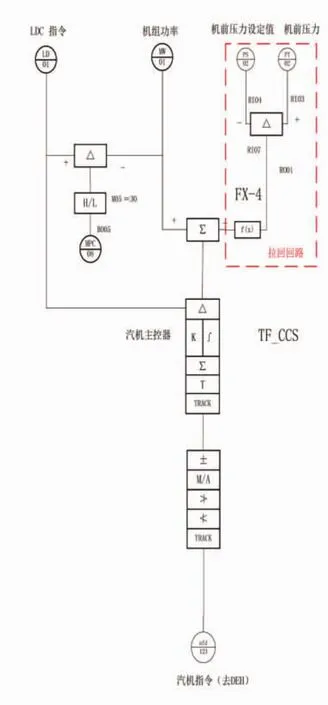

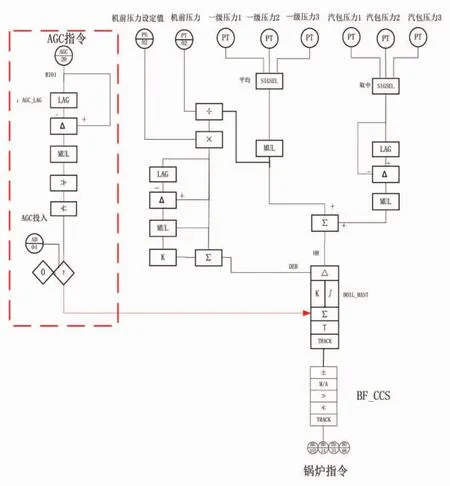

1.1 主汽壓力控制回路

菏澤電廠4、5、6號機組協調控制回路中,主汽壓設定值與其測量值的偏差經過函數修正后引入到汽機側的功率控制回路中去,機組運行AGC模式下,在主汽壓偏離設定值較多時,限制汽機進汽調節閥開度變化,起反調作用,犧牲負荷保證壓力穩定,進而影響AGC機組負荷調整,如圖1所示。為了防止主汽壓力偏離設定值過大,在鍋爐主控中加入AGC負荷指令的前饋信號,當AGC負荷指令變化時,及時改變鍋爐主控的輸出,進一步提高鍋爐燃燒快速響應機組負荷的能力,如圖2所示。

圖1 主汽壓力拉回控制回路

圖2 AGC指令前饋控制回路

1.2 AGC信號通道

從機組檢修時測試數據分析,從RTU(遠程終端控制系統)來的AGC指令接入到機組DCS,DCS顯示零位偏低,280 MW時顯示偏高,從電網調度中心來的AGC指令信號與機組顯示的AGC指令信號線性度不好。

進行機組AGC指令通道精度測試工作。利用機組檢修機會,首先核對端子板組態、標簽無偏置,量程設置,然后電話聯系電網調度中心手動發AGC指令信號,逐點核對DCS內部的顯示值并做好記錄,發現各點誤差不一致,需要修正。

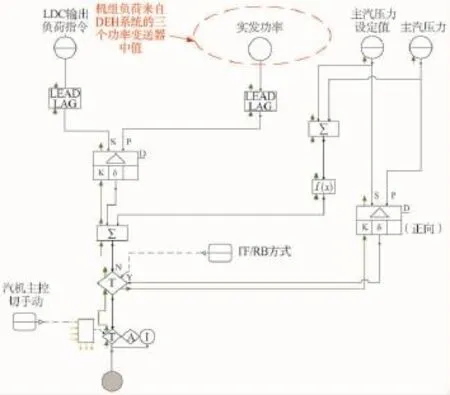

1.3 參與閉環的功率信號

在協調控制(CCS)回路中,參與負荷PID控制回路的負荷信號取自于DEH控制系統[1],由于CCS控制回路與DEH系統處于不同控制器,跨不同的控制器,通信時間長,造成參與閉環調節負荷信號反應滯后,PID調節精度差,致使AGC調節精度K2低,如圖3所示。

圖3 DEH通信來功率信號

1.4磨煤機料位自動調節品質

差壓料位測量。磨煤機差壓料位運行不穩定,不利于磨煤機料位控制調整,正壓側取樣管與鋼球面距離決定差壓料位測量的準確度[2](如圖4~5所示),如果在鋼球面上部,取樣管路比較安全,不易碰撞摩擦,但是,不容易建立差壓;如果深入鋼球面下部,磨煤機啟動時,鋼球與取樣管路碰撞摩擦,容易損壞取樣管路,甚至整根管子被碰掉,3號爐磨煤機料位管路插深記錄如下。3號爐A磨60 cm,B磨57 cm,C磨61 cm,確定最佳距離,易于建立差壓,而又不損壞取樣管路。

圖4 磨煤機內部結構

圖5 磨煤機差壓料位正壓側測量管

磨煤機料位不穩定,隨負荷變化慢。3號、4號、5號、6號機組磨煤機均為直吹式制粉系統,通過手動改變磨煤機料位調整機組負荷,在低負荷段,單靠熱一次風壓不能夠將負荷降低到要求值,造成AGC解除,3號、4號機組已經出現多次。

原設計磨煤機應該維持在一定料位值,通過磨煤機熱風調節門和旁路調整機組負荷,在低負荷段,一次風壓一旦降低到最低值,運行人員只有通過手動降低料位來降低負荷。

1.5 煤質調整手段

3號、5號、6號機組投入AGC-R模式期間,均出現頻繁自動退出現象,原因均為煤質較差,主汽壓維持不住,AGC自動解除,比如高負荷時,汽機主控輸出接近95%~100%,應該提高主汽壓力設定值。

2 改進措施

2.1 主汽壓力回路

為了減少主汽壓力回路對機組負荷控制回路的反調,對機組協調控制系統中負荷控制回路的主汽壓力回路進行隔離。優化4號機組主汽壓回路,使其降低對功率控制回路的影響,5號、6號機組協調控制系統中的主汽壓SP-PV函數修正汽機功率回路取消,即取消圖1中紅線圈內控制邏輯。

2.2 功率信號變送器

根據AGC運行情況要求,為了提高機組負荷的調節精度,在CCS控制系統所在的控制器內增加3臺0.2級高精度抗涌流的功率變送器,取消不同控制器之間通信的時間,提高負荷調節的及時性。同時增加遙測功率變送器,其2路輸出分別送至電網調度中心及DCS,使DCS內能夠查看到機組實際調節結果。

2.3 AGC信號修正

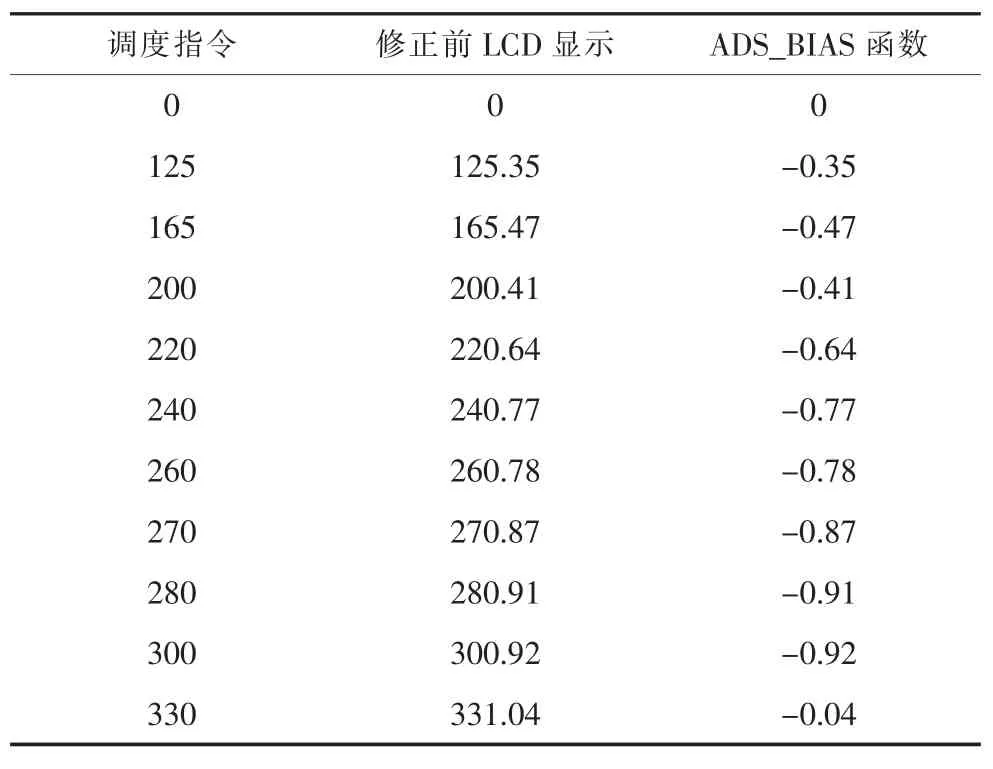

電網調度中心發AGC指令,在電廠側測試5號機AGC指令信號,增加AGC指令修正函數5LMCC:AGC_BIAS,函數如表1所示,通過修改函數,使機組AGC指令與電網調度中心一致。

2.4 磨煤機料位控制邏輯優化

增加磨料位負荷指令前饋邏輯,負荷指令發生變化時,先增減給煤量,修正磨料位設定值,為了實現高負荷時高料位,低負荷時低料位,增加料位設定值修正邏輯,達到精準控制料位目的,如圖6所示。

表1 AGC指令測試MW

2.5 一次風壓控制邏輯優化

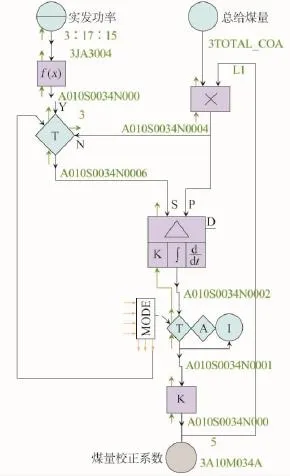

針對煤質差的問題,在控制邏輯中增加煤質因子控制回路如圖7所示,煤質因子送入到一次風壓控制回路,根據煤質變化及時調整一次風壓,避免了鍋爐主控輸出到最高限值或最低限值。

加大一次風壓設定值折線函數的斜率。一次風機出口母管壓力設定值計算由兩路給出,一路為主汽壓力偏差SP-PV經函數轉換,另一路為ADS負荷指令經函數轉換,修改主汽壓力偏差轉換函數,如圖8所示。

圖6 磨煤機料位邏輯優化

圖7 煤質因子控制邏輯

圖8 主汽壓力偏差轉換函數

3 結語

通過改進,修改影響機組AGC控制指標的相關邏輯,確定磨煤機差壓料位信號與差壓料位測量管插入深度的關系,進一步提高測量信號準確性,消除影響自動控制系統準確性考核指標的因素,自動控制系統邏輯功能達到最優化。通過提高控制系統準確性,AGC指標控制水平得到較大提高,綜合性能指標Kp一般維持在2.5以上。

[1]孫奎明,時海剛.熱工自動化[M].北京:中國電力出版社,2006.

[2]侯典來.模擬量控制技術及其應用[M].北京:中國電力出版社,2009.

Influencing Factors Analysis of AGC Comprehensive Parameter

WANG Dangzhen,ZHAO Chuanhao,ZHU Yingchun,WEI Ruixia

(Guodian Heze Power Generation Co.,Ltd.,Heze 274032,China)

In order to improve the thermal power unit regulation capacity,the cause is analyzed and the solution method of the problem is find out according to the influencing factors.The improvement measures,mainly from two aspects of control logic and characteristic parameters were discussed.The control logic includes steam pressure control loop and coal mill material level control circuit,and these charactaristic parameters include AGC signal and unit load signal.

AGC regulation parameter;automatic control;accuracy

TK323

A

1007-9904(2016)12-0052-04

2016-09-19

王當珍(1976),男,工程師,主要從事電廠熱工自動化專業工作。